基于静态探测与动态监测的冲击地压危险区划分及防治措施

2019-09-04毛庆福魏全德辛崇伟田兆龙

毛庆福,孔 贺,魏全德,辛崇伟,田兆龙

(1.山东济矿鲁能煤电股份有限公司 阳城煤矿,山东 济宁 272155; 2.山东安科兴业智能装备有限公司,山东 济南 250002; 3.北京安科兴业矿山安全技术研究院有限公司,北京 102299; 4.北京安科兴业科技股份有限公司,北京 100083)

冲击地压是国内井工煤矿开采中遇到的严重动力灾害,具有突发性、瞬时性、巨大破坏性等特点。据不完全统计,截止到2016年全国范围内已有189处冲击地压矿井[1-3]。影响冲击地压灾害发生的因素包括两方面,一方面为地质因素,即断层分布、冲蚀带、相变带、火成岩侵蚀、大埋深、煤岩冲击倾向性等;另一方面为开采技术因素,即工作面开采顺序、终采线位置设计、区段煤柱设计、回采速度等[4,5]。国内外众多专家、学者对冲击地压的发生机理、监测预警方法及防治技术开展了大量研究,取得了诸多有益的研究成果。例如,王恩元[6]为了定向测试煤岩体多向应力及其演化规律,研发了煤岩体动态监测系统,分析了采场应力分布及演化规律。窦林名[7]针对煤矿冲击矿压的时空预测难题,进一步发展了微震多维信息的时空预测方法,实现了实时定量分析监测区域的冲击危险状态、具体危险区域及等级,为冲击地压预测预报提供了新的思路。崔峰[8]为研究冲击倾向性顶板破断及其能量释放规律,采用微震监测系统实现了采动影响下微震事件分布特征与分布规律之间的关系研究,进而分析了矿压对煤岩体能量积聚与释放间关系,揭示了关键层破断的诱冲机制。王书文[9]基于地震波运动学理论,通过CT反演间接反映煤层内部应力分布情况,发现上覆岩层的断裂失稳下沉是造成工作面矿压显现的根源。齐庆新[10,11]基于煤矿冲击地压发生特点,分别从冲击地压发生机理、监测预警技术、卸压解危技术和标准体系方面详细论述了冲击地压灾害防治进展,提出了冲击地压防治的发展方向。潘一山[12,13]为提高冲击地压预测预报准确性,提出了通过监测钻孔过程中钻杆推力、钻杆扭矩与钻屑量等钻孔多参量指标变化规律来预测冲击危险性的方法,丰富了钻屑法预警和检验冲击地压的手段。何学秋[14]在总结我国煤矿典型动力灾害预防基础上,提出了煤矿典型动力灾害风险精准判识及监控预警新理念与关键技术,实现了煤矿典型动力灾害前兆信息深度感知、风险精准判识及监控预警的新模式新方法。上述研究成果为冲击地压矿井的现场防治提供了理论基础和技术保障。但是,这些研究成果多为单一方法或手段,在大采深、厚煤层开采条件下,冲击地压监测预警准确性仍不能满足现场需要。本文以阳城煤矿3306工作面为例,开展了大采深、厚煤层复杂开采条件下冲击危险区综合判定方法研究,提出并实践了“CT静态应力探测-微震和钻孔应力动态监测-钻屑检验验证”综合判定工作面冲击危险区的方法。

1 工程概况

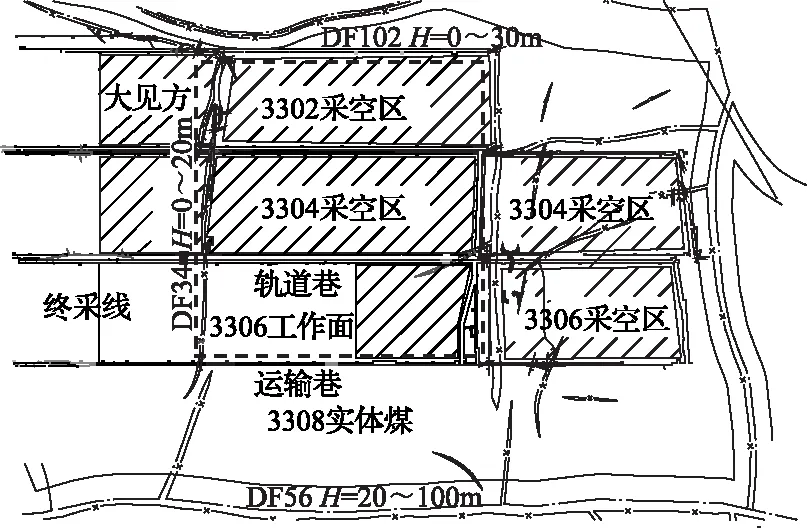

阳城煤矿位于山东省,属于济宁煤田。主采3煤层,3306工作面平均埋深878m,工作面倾斜长度为180m。工作面一侧为采空区,一侧为实体煤,区段煤柱宽度为6m,煤层平均厚度7.2m,倾角23°~27°,煤体单轴抗压强度为7.7MPa。3306工作面揭露多条断层,最大落差为30m,在大采深及断层构造影响下工作面开采具有较高的冲击危险性。3306工作面位置如图1所示。

图1 3306工作面位置示意图

2 冲击危险区划分方法

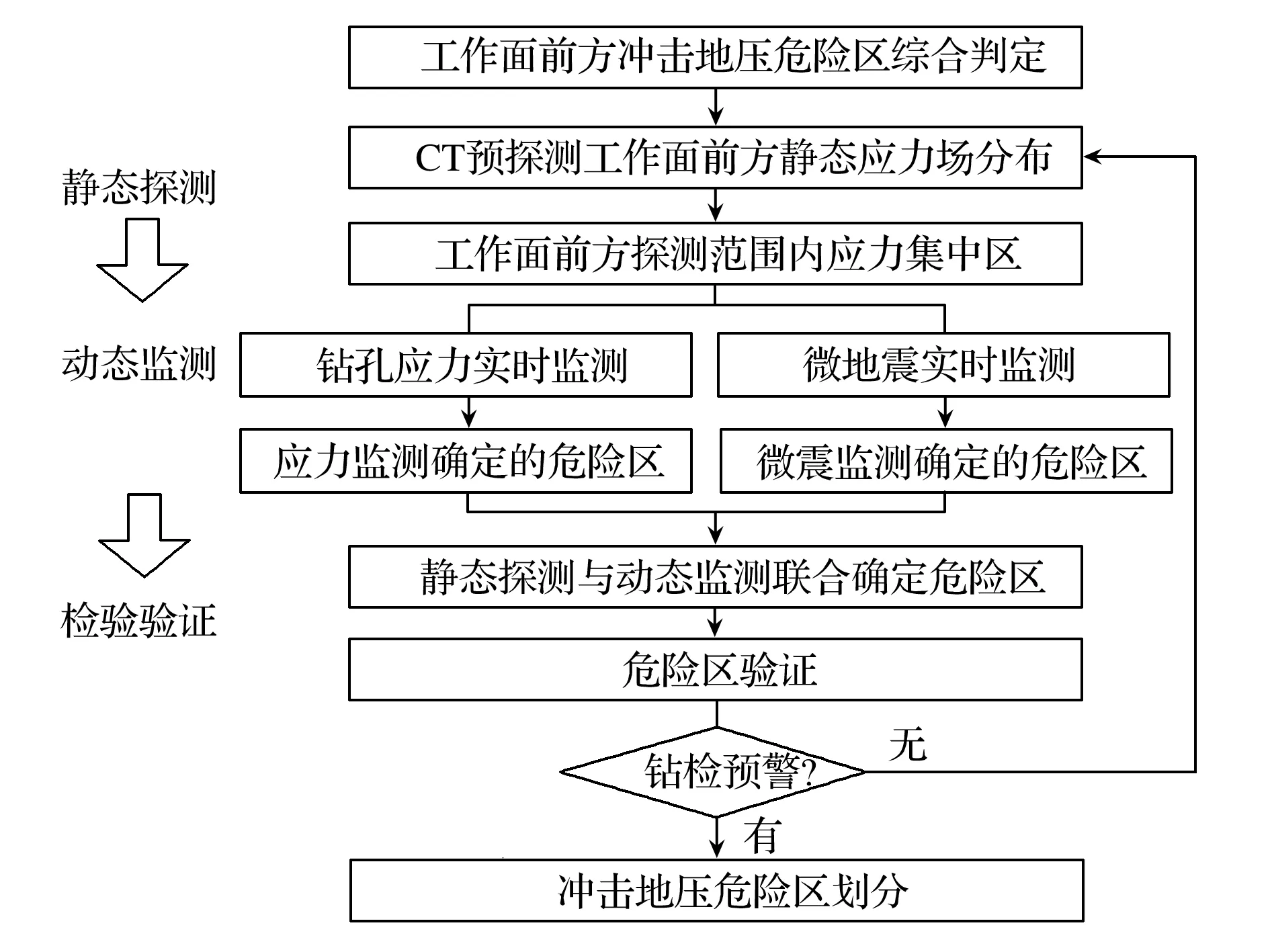

3306工作面回采至DF34断层时,工作面处于“大见方”影响区内,采动影响下高位顶板的断裂、运动增加了工作面冲击危险性,针对上述问题,在总结前期冲击地压监测预警手段的基础上,提出了“CT静态应力探测-微震和钻孔应力动态监测-钻屑检验验证”综合判定工作面冲击危险区的方法,其冲击地压防治流程如图2所示,并在3306工作面应用,为工作面安全生产提供了保障。

图2 基于静态探测与动态监测的冲击地压防治流程图

1)CT反演主要是利用地震波射线对工作面的煤岩体进行透视,根据速度场的大小,进而确定工作面范围内应力场分布情况。潘俊锋[15]基于冲击启动过程的冲击危险性评估原理,通过理论研究,以电磁波CT探测系统为平台,建立了能够划分近场围岩冲击危险区域及危险等级的电磁波CT评估方法,为冲击地压治理提供了更为准确依据。

2)微震监测主要是利用拾震器接收到同一震动波过程中存在的时间差,在特定的波速场下对震源位置进行定位计算,确定微震事件震源位置,同时利用震相持续时间计算微震事件发生过程中释放的能量,并最终确定震源基本信息,指导矿井生产。李旭东[16]综合采用震动场-应力场联合监测技术,通过微震监测手段实现了采动影响下工作面超前支承压力影响范围监测,为工作面超前支护设计提供指导。

3)应力监测是通过监测煤体应力变化,并基于应力变化与钻屑量的“当量”关系进行冲击地压预警。曲效成[17]等基于当量钻屑理论,通过理论研究和装备开发,研制了KJ550煤矿冲击地压监测系统,实现了冲击地压危险区及危险程度的在线监测。

文献[18]研究表明:与厚煤层分层开采相比,放顶煤开采对工作面采场围岩的扰动范围大,超前支承压力峰值位置前移,且应力集中系数较高。由于采动影响下综放工作面前方支承压力峰值向工作面前方转移,造成工作面见方与断层地质构造影响区叠加,冲击危险性增加,因此,为提高工作面冲击地压监测预警准确性,阳城煤矿3306工作面实践了以“CT静态应力探测-微震和钻孔应力动态监测-钻屑检验验证”综合判定工作面冲击危险区的方法,不仅提高了冲击地压监测预警准确性,而且提高了现场防治区域的针对性。

3 基于静态探测与动态监测的工程应用

3.1 基于CT反演的静态应力场探测

针对3306工作面“大见方”期间冲击危险性增加的工程难题,阳城煤矿在工作面进入“大见方”前200m实施了CT超前应力探测,得到了工作面超前区域应力分布情况,如图3所示。由图3可知,工作面轨道巷应力集中区存在4处,分别为工作面前方约30~50m、80~100m、130~140m和180~200m范围,且工作面前方30~50m范围应力集中程度最高。工作面运输巷侧应力集中程度相对较低。

图3 CT反演揭示的工作面超前应力集中区

3.2 基于微震和应力的动态联合监测

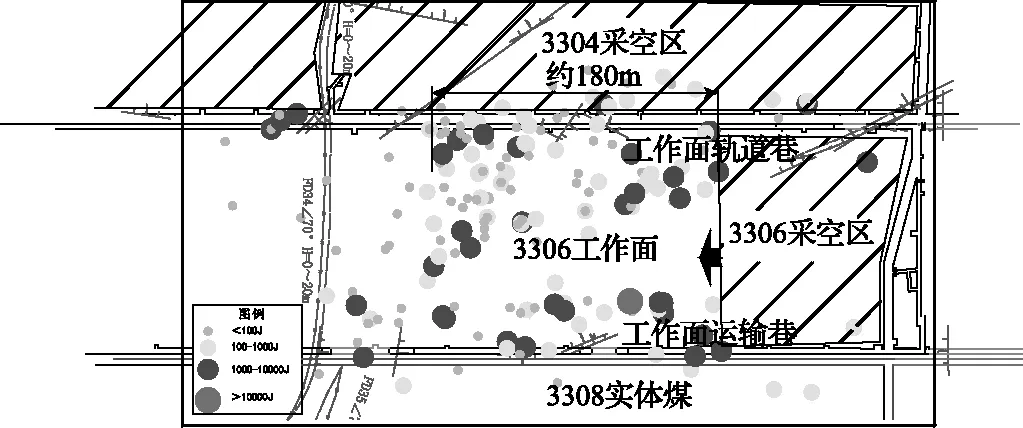

针对CT探测的应力集中区,采用了震动场-应力场联合监测方式对冲击危险区进行动态监测。通过微震监测发现,工作面轨道巷侧微震事件活跃程度高于工作面运输巷侧,主要表现为事件分布明显集中于工作面轨道巷侧且大能量事件较工作面运输巷侧多。基于微震监测的震动事件平面分布约为工作面超前180m范围。基于震动-应力场联合监测的结果如图4、图5所示。

图4 微震监测手段下震动事件分布平面图

图5 工作面两巷相对应力监测柱状图

通过对比工作面两巷相对应力监测情况发现,工作面轨道巷侧应力高于工作面运输巷侧,且在工作面轨道巷工作面前方40m、80m、135m和185m出现4处钻孔应力值较高,应力值分别为10.49MPa、8.04MPa、7.37MPa和6.84MPa,且工作面前方40m处测点应力值最大,已达到黄色预警,与CT探测和微震监测结果基本一致。

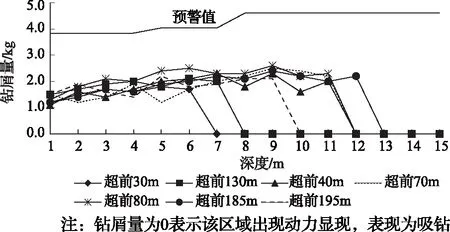

3.3 钻屑检验验证

针对静态探测与动态监测联合确定的冲击地压危险区,阳城煤矿施工了7组钻屑检验钻孔对冲击地压危险区进行验证,施工位置分别为工作面前方30~50m、80~100m、130~140m、180~200m范围,钻检间距10m,应力集中区钻屑量曲线如图6所示。由图6可知,7组钻屑孔均未出现钻屑量超标情况,但钻孔钻进过程中均出现了动力显现,表现为吸钻,吸钻位置主要集中在钻孔孔深7~13m范围内。因此,根据钻检结果判断,工作面前方30~50m、80~100m、130~140m、180~200m存在冲击地压危险。

图6 应力集中区钻屑量曲线

基于“CT静态应力探测-微震和钻孔应力动态监测-钻屑检验验证”的冲击危险区综合判定可知,工作面轨道巷工作面前方30~50m、80~100m、130~140m和180~200m范围存在冲击地压危险,需采取解危措施。

3.4 现场防治措施

阳城煤矿针对确定的冲击地压危险区,制定了大直径卸压钻孔解危措施和危险区限员管理措施。卸压解危参数为孔径125mm,钻孔深度20m,钻孔间距1m,施工范围为危险区及前后各10m区域。施工结束后,经钻屑检验,未出现卡钻、吸钻、煤粉超标等,经检验确认安全后,工作面恢复生产,并降低了该区域推采速度,实现了该区域的安全生产。回采工作面及两巷超前300m范围内严格执行限员管理。

4 结 论

1)针对大采深、厚煤层开采冲击地压监测预警准确性尚不能满足现场需要的技术难题,提出了“CT静态应力探测-微震和钻孔应力动态监测-钻屑检验验证”综合判定工作面冲击危险区的方法。该方法可以更加准确地划分冲击危险区,为现场针对性地采取卸压解危措施提供了依据,提高了冲击地压防治效率。

2)“CT静态应力探测-微震和钻孔应力动态监测-钻屑检验验证”综合判定冲击地压危险区的方法虽然在现场实践中起到了良好的效果,但是,更加准确的危险区域划分方法、临界预警指标等仍需进一步优化。