砂墩子矿井4-1煤采煤方法与设备选型设计研究

2019-09-04姬刘亭

姬刘亭

(中煤科工集团 北京华宇工程有限公司,北京 100120)

砂墩子矿井位于新疆哈密三道岭矿区,主采煤层3层,矿井采用主、副斜井开拓,井下煤炭运输采用带式输送机,辅助运输采用绞车,投产时开采N41采区4-1号煤层。矿井建设规模为5.0Mt/a,为“一井一面”的大型现代化矿井[1],选择适合的采煤方法和合理的设备选型是矿井生产的重要保障。本文在综合分析煤层条件、采煤方法和设备装备现状的基础上,对砂墩子矿井采煤方法和开采装备进行设计选型研究。

1 煤层赋存与开采技术条件

砂墩子矿井处于西山复式背斜的南翼,为一单斜、伴有较多断层,局部褶皱发育,倾角6°~12°。4-1号煤层位于侏罗系中统西山窑组中段的下部,煤层赋存面积118.87km2,可采面积70.90km2,面积可采系数为59.6%,属大部可采的较稳定煤层。煤层可采厚度在0.88~32.48m,平均厚度9.17m,属厚煤层。煤层结构简单,含夹矸1~2层,煤层顶板岩性以粉砂岩为主,炭质泥岩、细砂岩、粗砂岩次之。底板岩性以粉砂岩为主,细砂岩、泥岩、中砂岩、粗砂岩次之。煤类以不粘煤为主、长焰煤次之。砂墩子矿井初期为低瓦斯矿井,各煤层均有煤尘爆炸性危险,属于自燃~容易自燃煤层,水文地质条件中等。

矿井首采区为已完成三维地震勘探的N41采区,位于北翼大巷以北,采区南北走向长度1.6~2.3km,东西倾向长度2.8~4.3km,面积约6.29km2,地质储量约73.87Mt,服务年限约10.2a。

2 采煤方法的选择

2.1 采煤方法适用性分析

根据国内外厚煤层开采技术水平,结合4-1号煤层赋存与开采技术条件,可供选择的采煤方法主要有:分层综采、大采高综采和综放开采。

1)分层综采。分层综采与一次采全高相比,铺设下分层假顶工序复杂、回采巷道掘进率高、搬家倒面频繁、块煤率低、工作面过风断面小,造成材料消耗量大、掘进和生产成本高、综合售价低、安全条件差等固有缺点[2]。砂墩子4-1号煤层平均厚度9.17m(N41采区为11.1m),分层综采不能发挥煤层生产能力的优势,不能满足现代化矿井建设的需要,不符合当今高产高效、绿色开采理念。

2)大采高综采。大采高综采是国内、外高产高效工作面采用的主要方法之一,目前广泛应用于神东、榆神、府谷等矿区,单面产量达到10.0Mt/a以上。砂墩子首采区煤层平均厚度约为11.1m,国内目前大采高的开采高度约为5~7m,即使最高达到8.8m,也会造成一定的浪费。

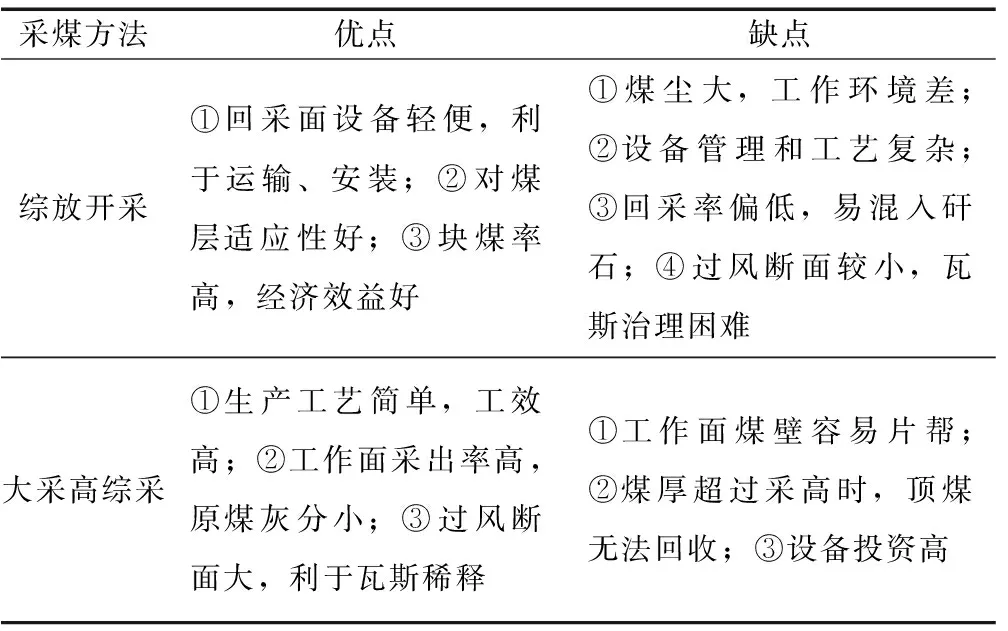

3)综放开采。综放开采自1982年引进至今,三十多年的开采实践证明,综放开采技术在我国获得了巨大发展,取得了举世瞩目成绩,成为我国煤炭开采技术近30年来取得的标志性成果[3]。综放开采与大采高综采优缺点对比见表1。

表1 综放开采与大采高综采优缺点对比表

从节省初期投资、系统安全可靠方面考虑,推荐4-1煤层采用综放开采,设备全部国产化,1个综放工作面实现5.00Mt/a的生产能力。

2.2 4-1煤层冒放性分析

综放开采的核心是顶煤破碎与放出的理论及实施技术[4-6],故对砂墩子4-1煤层的冒放性影响因素分析论证如下:

1)开采深度。本矿4-1煤层埋深在300~1050m之间,大部分都在400m以上,从开采深度看,适于采用综放开采。

2)煤层厚度及煤的硬度。首采区煤层厚度为6.16~19.82m,平均厚度为11.1m,大部分煤层厚度在9m左右;4-1煤硬度系数f=1.57,综放开采是适宜的。

3)节理裂隙发育程度。4-1煤的内生裂隙发育,外生裂隙不发育,顶煤在支承压力下容易破碎,有利于顶煤放出。

4)煤层夹矸。该矿井4-1煤层普遍含有一层夹矸,局部变为含有两层夹矸,夹矸岩性多为泥岩,强度低,易破碎;夹矸对4-1煤层顶煤的冒放性有一定影响。

5)顶板条件。该矿井4-1煤层直接顶板以粉砂岩、细砂岩为主,顶板稳定性差、垮落性能好,有利于回采过程中及时垮落,形成紧跟支架后方的矸石堆。

综上分析,砂墩子矿井4-1煤层节理裂隙发育,埋藏较深,煤体强度较小,煤层厚度较大,夹矸薄,总的来说冒放性较好,选用综放开采是适宜的。

3 设备选型与配套研究

设备的选型和配套是综放开采的核心内容,直接关系到工作面产量目标的实现[7,8]。综放工作面设备主要包括液压支架、采煤机、前后刮板输送机、转载机、破碎机等,根据本矿井煤层赋存条件、设计生产能力等,对4-1煤层综放工作面进行主要设备选型与配套[9]。

3.1 液压支架

液压支架是综放工作面核心设备之一,从支护强度和工作阻力进行计算。

1)支架支护强度计算:

P=[(6~8)×(M-h)×9.8×γ1+h×9.8×γ2]

×10-3=0.61~0.78MPa

式中,M为采高,取11.1m;γ1为顶板岩石容重,取γ1=2.5t/m3;h为放顶最大高度,取7.6m;γ2为顶煤容重,取γ2=1.31t/m3。

2)支架工作阻力的确定:

F=1000P×A×(L+C)=7420kN

式中,P为支架支护强度,经计算P=0.61~0.78MPa,取0.80MPa;A为支架中心距,A=1.75m;L为支架顶梁长,L=5.0m;C为梁端距,取C=0.3m。

依据上述计算,综合考虑砂墩子煤矿4-1煤层开采技术条件、支架阻力值富裕系数、综放液压支架产品型号等因素,确定工作面液压支架选用ZF15000/25/45,该支架初撑力12778kN,工作阻力15000kN,支护强度1.46MPa,过渡液压支架与正常架相配套。

3.2 采煤机

采煤机是综放工作面的主要机械设备,其主要指标有采煤机生产能力、割煤速度和装机功率。

1)采煤机应具有的最小生产能力为:

=773.08t/h

式中,Qm为采煤机的平均生产能力,t/h;Q为工作面平均日产量,取15152t/d;L为工作面长度,取245m;Lf为沿工作面方向放顶煤面长,取238m;i为采煤机割煤速度与空刀牵引速度之比,取i=0.5;Lm为采煤机两滚筒中心距,取13.1m;T为工作面日生产时间,按3班生产,取1080min;k为采煤机开机率,取65%;Cg为工作面采煤机割煤回收率,取93%;Cf为工作面顶煤回收率,取75%;Hg为平均割煤高度,取3.5m;Hf为工作面顶煤平均厚度,取7.6m;Td为采煤机返向时间,取2.0min;B为采煤机截割深度,取0.86m;γ为实体煤容重,取1.31t/m3。

2)采煤机平均截割牵引速度为:

Vc=Qm/(60×B×Hg×γ×Cg)

=3.49m/min

式中,Qm为采煤机所需最小生产能力,t/h。

3)采煤机最大割煤速度Vmax和最大生产能力Qmax:

Vmax=Kc·Vc=1.3×3.49=4.54m/min

Qmax=Kc·Qm=1.3×2212.20=1005.00t/h

式中,Kc为采煤机割煤不均衡系数,取1.3。

4)采煤机装机功率计算:

N=60Kb×B×Hg×Vmax×γ×Hw

=1037.42kW

式中,N为采煤机装机功率,kW;Kb为备用系数,取1.2;Hw为采煤机单位割煤能耗,取0.8(kW·h)/t。

根据上述计算,设计选用MG750/1940-WD型电牵引双滚筒采煤机。

3.3 刮板输送机

综放工作面刮板输送机共有前、后两部。

1)前刮板输送机。综放工作面前刮板输送机的运输能力应不低于采煤机的最大割煤能力,即:

Q>KyKvKcQmax=1509.01t/h

式中,Q为刮板输送机运输能力,t/h;Ky为考虑运输方向及倾角系数,取1.1;Kv为采煤机与刮板输送机同向运动时的修正系数,取1.05。

2)后刮板输送机。后部刮板输送机的能力应与放煤能力相适应,根据采放平行作业的要求,工作面平均放顶煤速度Vf按下式计算:

=2.26m/min

式中,Vf为工作面平均放顶煤速度,m/min。

因此与采煤机落煤能力相配套的工作面平均放煤能力为:

Qf=60HfBmγCf(1+Cg)Vf

=1688.09t/h

式中,Qf为工作面平均放顶煤能力,t/h;m为放煤步距与采煤机截深之比,一采一放时,取m=1。

满足工作面最大放煤流量要求的后部刮板输送机能力:

Q≥Kf·Ky·Qf=2413.96t/h

式中,Qf为工作面平均放顶煤能力,取1688.09t/h;Kf为工作面放顶煤不均匀系数,取1.3;Ky为运输方向及倾角修正系数,向下运输,取1.1。

综上,工作面前、后可弯曲刮板输送机分别选用SGZ1000/2×855与SGZ1200/2×855。

3.4 其它配套设备

根据上述计算,考虑到4-1号煤层条件和开采系统的可靠性[10-12],确定了砂墩子4-1号煤层综放工作面主要配套设备及技术特征,见表2。

表2 综放工作面主要设备选型及技术特征表

4 开采实践与适用性分析

砂墩子矿井2013年达到试运转条件以来,综放工作面月产量稳定在0.35~0.53Mt之间,最高月产量达到0.57Mt;矿井年产量均稳定在4.7~5.4Mt/a。实践证明,综放开采适用于砂墩子矿井4-1煤层条件,设备选型设计是合理的。

5 结 语

采煤方法的确定和回采设备的配套,是煤矿生产的核心内容,是实现矿井高产高效安全生产的重要因素。本文介绍了三道岭矿区砂墩子矿井4-1煤层赋存和开采技术条件,通过对比确定了综采放顶煤采煤方法,并根据规范对综放工作面主要设备选型设计进行了计算和配套;开采实践证明,综放开采是适用于该煤层的,设备选型是合理适宜的,具有一定的现实意义和借鉴价值。