屏蔽泵低流量工作状态下常见故障原因分析及应对措施

2019-09-03高书义

高书义

摘 要:抚顺石油化工公司石油二厂甲乙酮装置原料灌区的轻烃(C4、C5)为低沸点、易燃、易爆介质。为确保装置的安全、平稳、长周期运行,选用了无密封自润滑的屏蔽泵向主装置输送碳四原料进行反应。投用后该泵经常发生汽蚀断流的现象。车间技术人员判断为吸入口压头不够所致,但提高吸入罐的操作压力和液位后,仍不见好转。故对屏蔽泵进行了故障分析。

关键词:屏蔽泵;低流量工作;故障分析

1 屏蔽泵的性能参数和结构

屏蔽泵是采用日本技术制造的,其型号RW82-518H4BM-0506V1B1-H。性能参数如表1。

结构上,泵的轴承内侧有推力盘,其端面与轴承的止推面接触而承受轴向载荷;另外,泵的逆循环系统由泵尾端向吸入罐进行引流散热。

2 屏蔽泵的运行情况

参看车间有关该泵的运行记录和技术档案,发现其间,小修两次,更换石磨轴承四个,推力盘四个;返厂大修一次,转子组件因磨损严重使得所有机械配合失效,更换了泵的转子部分。其中较为典型的情况是:

(1)轴承、轴套、推力盘严重磨损,前轴套和推力盘表面有热裂纹。

(2)定子套、转子套磨损。

(3)叶轮入口的凸掾磨损,流道内汽蚀痕迹很明显。

3 屏蔽泵的故障分析

从泵的运行情况和故障现象来看,主要是泵的轴推力长期过大,使得推力盘与轴承止推面的介质液膜失效,进而各种摩擦副剧烈摩擦只至破坏。对比各种操作参数,只有流量远离设计参数。故,对泵的流量与轴推力的关系加以分析。

3.1 轴推力的产生

假设液体以p1进入叶轮,从叶轮中获得能头后,流出叶轮的压力为p2。在泵叶轮两侧间隙均充满了有压液体,密度为ρ并随轮以ω的角速度旋转。根据旋转体离心力的平衡式得:

2、Hi在多级泵里取最终揚程,单级泵取理论扬程。

据有关文献,离心叶轮的扬程与流量关系式满足

3.2 轴推力与流量的关系分析

⑤中轴推力A与流量Q呈反向线性关系,具体可采集相关数据分析如下:

依据泵厂家提供的型谱图,在额定流量处采集样点数据4、在有效流量处采集样点数据3与5、在泵得实际流量处采集数据2、在泵的外推流量处采集数据1与6、在坐标纸上表示为图2,做以分析:

(1)整体上整个数据曲线呈一次反比例关系,与上面推导的公式吻合,说明该式有可借鉴性。

(2)数据4是泵的额定工况值,6.98公斤的压力略大于泵的入口压力,即吸入罐的操作压力4.8公斤和位差值0.5公斤。加之叶轮上开有平衡孔,整个轴向力被平衡掉。

(3)数据3、5分别是泵的有效流量的大小边界值。即在此流量范围内泵可正常运行。可以看到数据3、5额定值的正负百分之二十之值,此工况下推力盘与轴承止推面间的介质液膜能够承载额外的压力而不被撕破,起到阻滞摩擦的作用。

(4)数据1、6是依据公式外推的极限值,即只用与分析的数据,它们不是实际存在的值,但对实际却有指导意义。

从中可以看出流量过大,轴向力成负值说明泵负载过高,扬程已经降到极点,使入口压力大于轴向力,此时叶轮失去增压的能力了;流量过小,轴向力远大于入口压力。而轴向力是随入口压力被动变化的,即入口压力变的很小,事实上此时泵不再有自吸能力,不能正常工作了。

(5)数据2是泵的操作流量。很明显此流量小于额定流量,由外推值的分析可知:此工况下轴向力较大而吸入口压力较小,过剩的轴向推力破坏了止推面上的润滑液膜,摩擦副直接接触,进而使整个轴及转子向入口移动。另外,过小的吸入压力达到介质在此温度下的饱和蒸汽压时,泵发生汽蚀。这也就是泵经常发生汽蚀的直接原因。

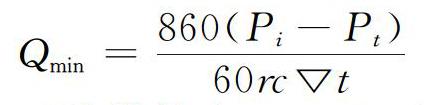

(6)另外,还有泵的一个最小流量值:

经计算约为4.6t/h,在图上靠近数据2处,其工况同数据2相似,不再复述。

3.3 轴推力的平衡

有害的轴推力必须平衡掉,这是泵在设计之初就应考虑的问题。此屏蔽泵采取了通常中小型离心机械采用的方法:在轮盘上与口环直径相同处开平衡孔,使轮盘两侧的液体空间相同。由于液体通过平衡孔时必受到阻力,轮盘两侧液体的压差就必然存在,故开平衡孔后仍有部分轴推力未能平衡,并需要轴承来承受。

另外,该泵为立式泵。泵的轴及转子的自重通过推力盘也由轴承承担。很显然开平衡孔不能彻底平衡掉轴向力,而残存的轴推力使得泵的操作弹性大大降低,即能正常流量的区域变小了。

3.4 故障诊断的结论

经上面分析论证,给出如下结论

(1)小流量运行引起轴推力增大。泵在小流量的工况下运行,轴推力徒然增大,附加载荷超过了轴承的承载能力。当轴承的止推面与推力盘的摩擦面之间的正压力大至间隙间介质液膜的动压,液膜变薄或失效,整个摩擦副不能起到负载作用。石磨轴承的止推面严重磨损,造成整个转子前串量增大,于是各种机械配合被破坏,零件磨损失效。

(2)小流量运行易使泵汽蚀。易气化的物料碳四流至泵的负压区,形成汽蚀和汽阻,同时泵自身逆循环流动的润滑液体流经各个间隙时,截面变小,流速加快,压力下降,加之汽蚀后流量供给不足,也产生气化,引起液膜振荡。这是石磨轴承出现热裂纹的主要原因。

(3)泵配管不良引起水力冲击。如图所示,泵的管线配置不合理,出口管线直径和大于入口管径,出口阀的可操作开度相当小,阀门微调就急遽的改变了泵的管路特性。使泵在不稳定工况下运行,一旦发生汽蚀汽阻便吸入量不够,在泵和管路中发生周期性的水击现象。引起轴承载荷周期变化,转子轴随之前后窜动,造成冲击载荷,严重时会击碎整个石磨轴承。

4 屏蔽泵故障的消除

整体来看,甲乙酮屏蔽泵的故障是泵长时间低流量运行造成的结果。在满足工艺和生产的要求和条件下,采取的故障消除措施有以下点:

(1)利用泵的回流管线保持泵的操作流量在正常范围内。这样做虽然增加了能耗,但能保持装置平稳连续的运行。

(2)保持屏蔽泵尾部回流管线的畅通。使泵体因摩擦副而生成的热量能尽快流走。

(3)保持泵吸入罐的高操作压力和低操作温度。保证在对应的流量下有相对富余的汽蚀余量。

参考文献

[1]陈弘,钱锡俊.泵和压缩机.石油大学出版社.

[2]时铭显.化机工程师手册,第三卷.机械工业出版社.

[3]李善春.化机维护和检修技术.石油工业出版社.

[4]J.M.N.den.condition monitoring of electrical motors,1998.