基于CFD的分体式燃烧器的试验研究

2019-09-03林刚

林 刚

(广东万和电气有限公司 佛山 528500)

前言

国内燃气灶的研发主要依靠经验及实验方法进行摸索,存在研发时间长,成本高等问题,随着计算机技术的发展,越来越多智能辅助开发软件的诞生,我们的研发方式也在逐渐进步,近年来也越来越多研究者尝试使用计算机仿真辅助开发设计燃气灶,郭甲生等(2008)利用CFD软件对上进风燃气灶的引射性能进行数值模拟,将数值模拟结果与利用气相色谱仪所测量的数据进行对比,验证了运用数值模拟方法来研究其引射性能的可行性[1]。张灿等(2008)利用数值模拟方法,分别模拟了各因素(包括一次空气系数、锥角及锅支架高度)对家用燃气灶燃烧性能的影响,得到最优水平组合为一次空气系数为0.6、锥角为45 °、锅支架高度为22.5 mm[2]。薛兴(2012) 运用CFD软件研究了不同锅支架高度对家用燃气灶热效率的影响,并通过实验验证其正确性,研究表明:随着锅支架高度的增加,燃气灶的热效率呈现先增加后减少的趋势[3]。而对于分体式的铝座结构却少有研究,而本文研究的是一种分体式多点直喷的燃烧器,研究其分气盘铝座的结构对整个燃烧器性能的影响。

1 燃烧器模型的建立

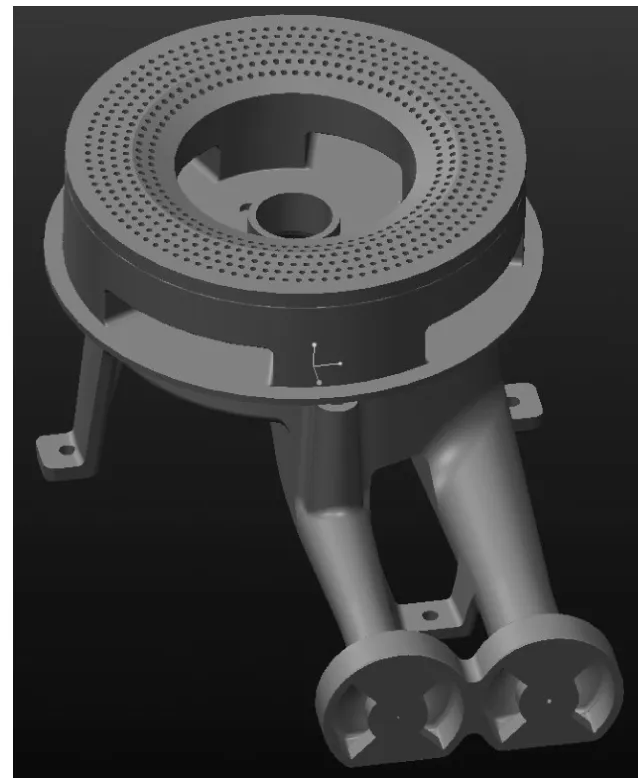

本论文研究的是家用燃气灶的燃烧器,其使用的的燃气为天然气,图1为大气式燃烧器3D模型、图2外环燃烧器内部流场模型、图3外环燃烧器内部流场网格化后的模型图。图4为本文分析的几种分气盘铝座的3-D模型图。对大气式燃气灶燃烧过程进行三维数值模拟,该过程包括燃气灶三维物理模型的建立、网格的划分、计算模型的选择、边界条件的设置以及数值模拟计算结果的分析等。

本研究使用workbench对燃烧器进行模拟仿真。运用spaceclaim对燃烧器物理模型进行优化处理,通过抽体积方式得到外环燃烧器的流体区,在经过去倒角,短边等操作得到一个较优燃烧器内部流体域。把燃烧器内部流体域导入到mesh软件中,对进出口边界面重新命名,对于结构尺寸比较小的喷嘴和火孔,进行局部2阶加密,最后采取整体自动化网格,得到模型的整体网格数约为300万,如图3所示。本研究选择压力求解器,速度属性选择绝对速度;重力加速度为-9.8 m/s2,时间属性选择稳态即稳态运算。

燃烧器数学模型选着湍流Realizable k-e模型,打开能量守恒方程,其中涉及个组分的混合,所以须打开打开组分运输模型,混合气体选择methane-air。燃烧器物理模型中,甲烷采用质量速度入口(massflow-inlet),根据热负荷计算出为7.2e-5 kg/s。一次与二次空气入口都采用压力入口(pressure-inlet),静压设置为0 pa。出口边界均采用压力出口(pressure-outlet),静压设置为0 pa。

通过对燃烧器内部流场进行数值模拟,设计分析了四种不同类型的分气通道对燃烧器性能的影响,为了确保结果可比性,四种结构的二次空气通道面积需设计成一致。经模拟仿真得到了燃烧器内部甲烷浓度场矢量图和一次空气的引射量。为了方便观察,需要适当的选取结果展示区间,本文根据仿真结果选择结果展示区间为摩尔浓度比在0.01~0.2之间。

2 燃烧器结构性能分析

2.1 燃烧器分气盘结构对燃烧的影响

图1 大气式燃烧器3D模型

图2 燃烧器内部流场模型

图3 燃烧器内部流场网格化

图4 四种分气通道铝座的3-D模型图(扇形、偏心矩形、偏心平行四边形、平行四边形)

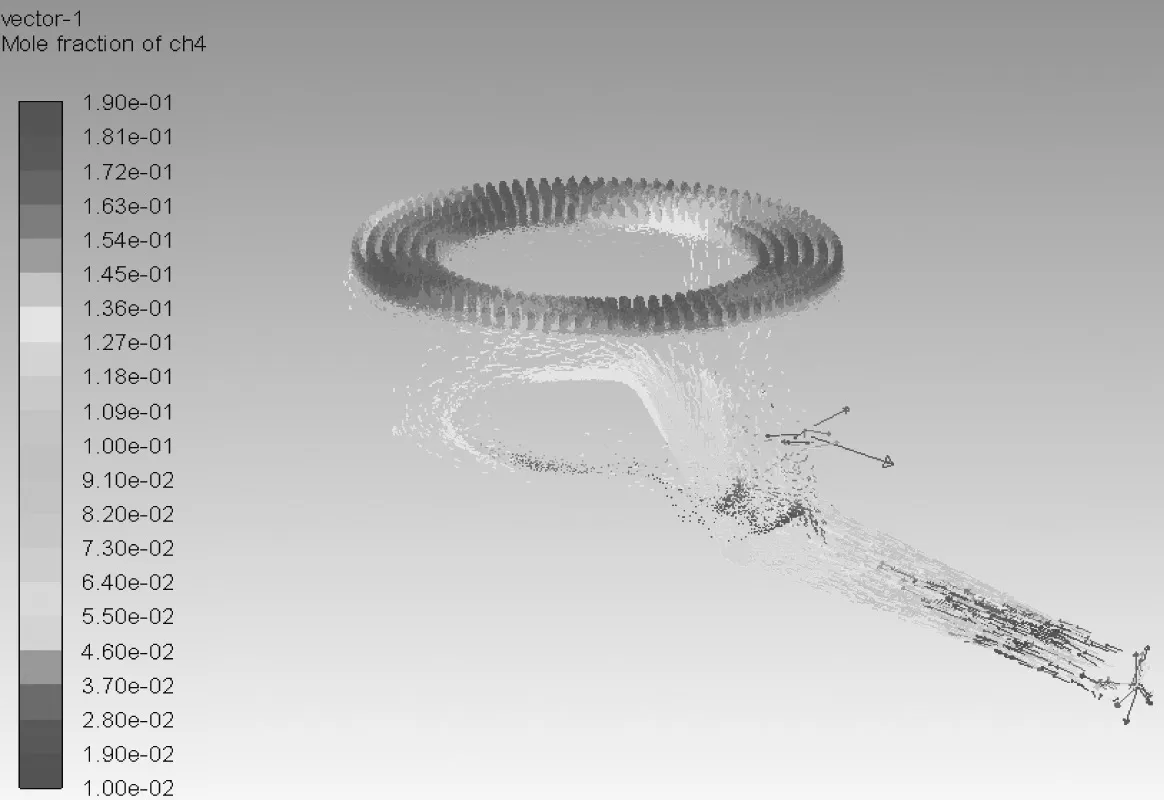

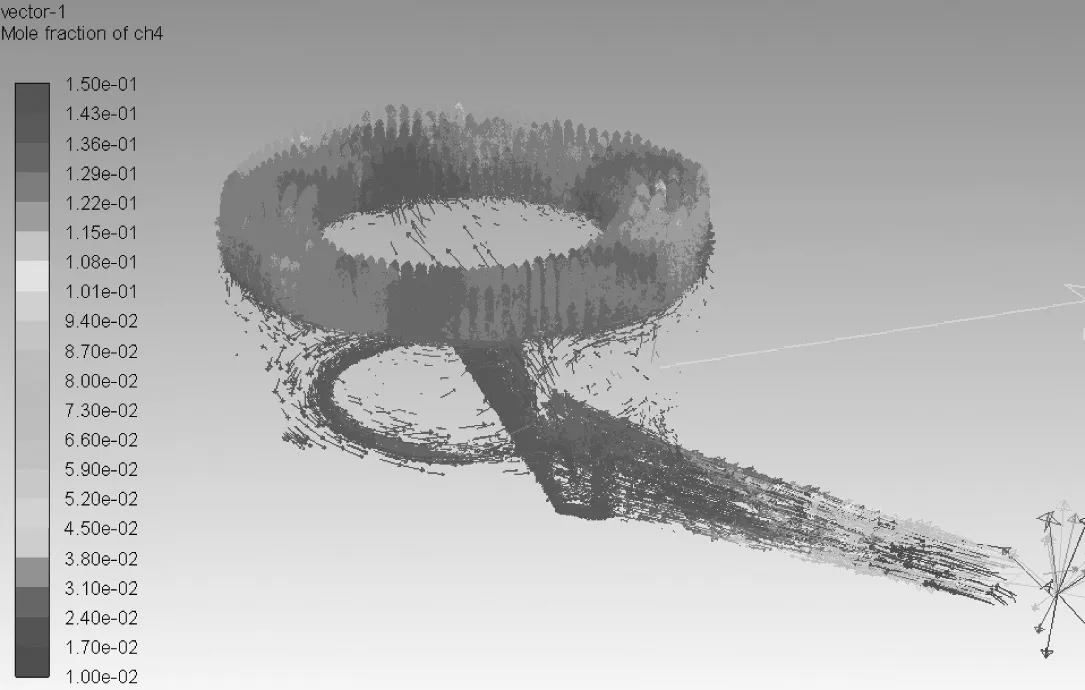

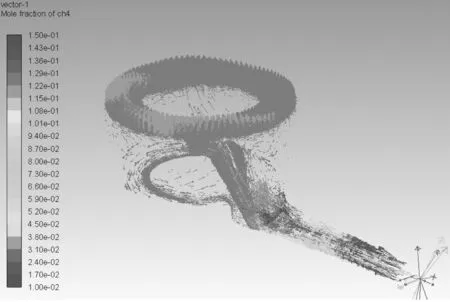

本研究使用的是万和自主研发的分体式多点双直喷燃烧器,燃气在2 000 pa的压力下经过气管阀体,以一定的流速从喷嘴射出,进入引射器的同时,由于高速形成低压吸入一次空气,燃气与一次空气在引射器内混合,然后由分气盘分配给各个通道,最后经火盖火孔流出。如图5是扇形分气通道类型的燃烧器内部甲烷浓度矢量图、图6是平行四边形分气通道类型的燃烧器内部甲烷浓度矢量图、图7是偏心平行四边形分气通道类型的燃烧器内部甲烷浓度矢量图、图8是偏心矩形分气通道类型的燃烧器内部甲烷浓度矢量图。本研究使用纯净甲烷气体作为燃料,所以在喷嘴入口处甲烷浓度比必然达到最大值为1,但是根据实际燃烧工况我们可以计算出在火盖处甲烷浓度比不会超过0.2,而我们需要分析火孔处的甲烷部分情况,为了方便观察,我们选择结果展示区间为0.01~0.2,即浓度高于此范围或者低于此范围的将不显示。从图中可以清晰的看出,我们的燃烧器模型有所缺失,即在高浓度区域喷嘴附近和最低浓度区域风门板一次空气进气口附近。而从图5的矢量图我们可以看出火孔处的高度不一致,有几处大面积的凸起,这代表着火孔处的气流速度较大,这势必会给燃烧带来不利的影响,可能会出现局部离焰的现象,而其他三种结构火孔处的火焰均较为均匀,没有出现几处大面积的高低不平现象,这说明这另外三种结构出现离焰的概率要小得多。在结构上明显优于扇形分气通道。从我们现实结构上我们也可以很清晰的看出在保证二次进风面积一样的情况下,扇形通道内径小,外径大的结构必然占用了大部分的混合气体通道面积,不利于混合气体的流动。而其他三种结构内外径基本变化不大。这种更有利于混合气体的流动。当然从图中我们发现第二个现象就是图6、图7在火孔处有较明显浓度分布不均匀现象,图5、图8在火孔处则混合较为均匀,分析其原因可能是平行四边形结构的右斜面与混合燃料的流动方向背道了,阻碍了混合燃料向左的流动,左右的流动差异造成了富燃料区。体现在实际燃烧工况下则会出现火力不均匀的现象。而图5、图8结构均是竖直向上的流动方式,可以很轻松的向左向右流动。

图5 是扇形道的甲烷浓度矢量图

图6 是平行四边形通道的甲烷浓度矢量图

图7 是偏心平行四边通道的甲烷浓度矢量图

图8 是偏心矩形分通道的甲烷浓度矢量图

表1 不同分气结构下燃烧器一次空气的引射量

以上我们分析了四种结构内部流场浓度矢量图,从图中我们也可以发现四个图的颜色也有差别,这主要是一次空气的引射量不同导致的,通过计算机模拟我们可以很容易的得到其一次空气的入口流量。经过整理得到如表1所示,根据表格参数得到图9,从图中看出偏心平行四边形的引射效果会优于平行四边形。其中扇形的引射效果最差,矩形次之。综合以上分析得出偏心矩形结构是最适合作为四通道分气结构的,既能保证各火孔出的流速均匀,防止出现离焰现象,又能保证其火力分布均匀。

2.2 燃烧器分气盘深度对燃烧的影响

铝座的深度也是影响燃烧器性能的因素之一,根据上面的研究结果,我们选取偏心矩形分气结构来分析铝座的深度对燃烧器性能的影响,为此我们分别设计了4(6 mm、11 mm、16 mm、21 mm)个不同深度的铝座对其进行模拟仿真,其结果如图10为6 mm深度的铝座的甲烷浓度矢量图、图11为11 mm深度的铝座的甲烷浓度矢量图、图12为16 mm深度的铝座的甲烷浓度矢量图、图13为21 mm深度的铝座的甲烷浓度矢量图,从图10中我们可以看到火孔处的高矮不一,及火孔处混合气体的流速分布不均匀,出现明显的4块凸起区域,反馈到实际燃烧中具有较大概率出现离焰的想象,而其他三个深度则较为平均。分析其原因是铝座深度过浅,则其混合腔总体积较小,压力较高,导致气流速度较急。而图11、图12、图13三个图火孔处的高度比较一致,则说在铝座深度为11 mm的时,混合腔体积已经足够混合气体,腔内压力分布较为均匀,则火孔处的流速较为均一。这说明增加铝座深度可以一定程度的改善火焰均匀性,但其改善效果有一个最大值,过了这个最大值再增加深度对其火焰均匀性将没有意义。

图9 不同分气结构下燃烧器一次空气的引射量

图10 深度铝座6 mm甲烷浓度矢量图

图11 深度铝座11 mm甲烷浓度矢量图

表2 不同铝座深度下燃烧器一次空气的引射量

燃烧器腔内体积大小对一次空气的引射有一定的影响,通过计算机模拟我们得到其一次空气的入口流量。经过整理得到如表2所示,根据表格参数得到图14,可以很直观地看出铝座深度越大,一次空气的流量也越大,分析其原因是是体积增大了,减小了腔内压力,既减小了气体的流动阻力,这样更加有利于混合气体的流动,从四个图对比也可以看出其混合均匀性越来越好。即铝座的深度越高越好,但综合考虑到材料成本,燃烧器性能等得出铝座深度在11 mm时为最佳。

图12 深度铝座16 mm甲烷浓度矢量图

图13 深度铝座21 mm甲烷浓度矢量图

图14 不同铝座深度下燃烧器一次空气的引射量

3 小结

1)本研究通过模拟仿真分析了分体式燃烧器的四种分气结构的优劣性能。在二次空气补充面积相同的情况下下,得出偏心矩形是最适合的分气结构,既能保证各火孔出的流速均匀,防止出现离焰现象,又能保证其火力分布均匀。

2)在偏心矩形分气通道结构中验证了铝座深度会影响燃烧器的燃烧性能,并得到当铝座的最佳深度在11 mm时为最佳。