基于数字孪生的单机质量监控技术研究

2019-09-03高龙侯晨光陶剑中国航空综合技术研究所国家质量监督检验检疫局质量基础设施效能研究重点实验室

■ 高龙 侯晨光 陶剑 / 中国航空综合技术研究所 国家质量监督检验检疫局质量基础设施效能研究重点实验室

对设备进行合理有效的维护来降低设备故障率,是降低维修成本,提高维修能力的重要手段之一。航空装备维修体制正由三级变两级、维修方式由定时向视情、寿命控制由机队向单机的转变,利用航空产品全生命周期数据资源,建立航空产品数字孪生体,实现航空产品物理实体和虚拟模型的实时映射,通过虚拟模型的仿真对物理实体进行单机质量监控,对于及时发现产品故障,提高维修效率具有重要意义。

航空产品数字孪生模型构建流程

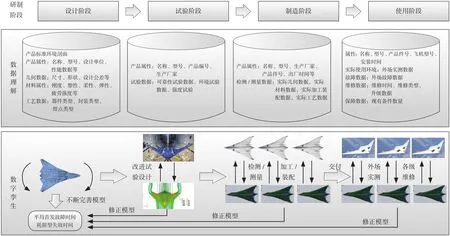

数字孪生体[1]是指产品物理实体的工作进展和工作状态在虚拟空间的全要素重建及数字化映射,是一个集成的多物理、多尺度、超写实、动态概率仿真模型,可用来模拟、监控、诊断、预测、控制产品物理实体在现实环境中的形成过程、状态和行为。产品数字孪生体基于产品设计阶段生成的产品模型,并在随后的产品制造和产品服务阶段通过与产品物理实体之间的数据和信息交互,不断提高自身的完整性和精确度,最终完成对产品物理实体的完全和精确描述。根据数字孪生的概念,航空产品全生命周期数字孪生模型构建流程如图1所示。

在设计阶段,建立多物理的高保真仿真模型。将结构动力学模型(SDM)、应力分析模型(SAM)、疲劳断裂模型(FCM)以及其他可能的材料状态演化模型集成到一个统一的结构模型中,并与计算流体动力学(CFD)数字孪生紧耦合,实现多物理模型融合。

图1 航空产品数字孪生模型构建流程

在试验阶段,建立可靠性试验、强度试验等数字孪生模型,开展基于数字孪生的虚拟试验过程,用于辅助试验设计,提高试验效果。同时,物理实验的结果将指导数字孪生模型进行优化改进。

在制造阶段,通过检测/测量加工、装配过程中的实际参数,一对一建立物理实体的数字孪生模型。

在使用阶段,根据实际飞行任务预测剩余寿命。在虚拟飞行过程中,数字孪生模型记录飞行过程,由嵌入在数字孪生模型中的损伤模型预测材料状态的演化和损伤进展。虚拟飞行完成后,输出飞行器剩余使用寿命的预期概率分布。

在飞行过程中对选定位置的应变历史进行感知和记录,将虚拟和实体飞机记录的应变进行比较,通过贝叶斯更新等数学过程,分析虚实状态的差异,对数字孪生模型进行优化。

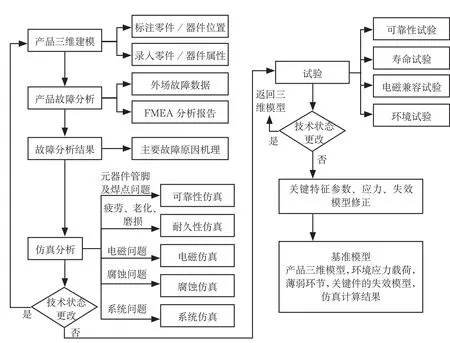

图2 基准模型构建流程

基于数字孪生的单机质量监控方法

针对航空机载设备维修保障的问题,在充分利用现有模型、数据的基础上,提出基于数字孪生的单机质量监控方法,从而实现模拟、监控航空机载设备在现实环境中的过程和行为,有效指导维修保障活动。

构建基准模型

基于设计信息建立准确的产品三维数字化模型,基于历史数据,在故障分析基础上,建立相应的仿真分析模型,同时利用产品试验信息情况,对模型进行修正,从而形成产品基准模型,主要步骤如下(如图2所示)。

一是建立航空产品三维模型。根据产品的设计图、电路图、装配图等,建立电子、机械产品三维模型,并对各级产品的属性进行标注,准确表达产品结构、尺寸,尤其是关键特征参数。

二是故障及机理分析。根据外场数据和失效模式与影响分析(FMEA)报告,梳理典型高发的故障模式,建立产品典型的故障模式及原因分类库,分析产品的工作和环境载荷,开展失效机理分析,例如焊点疲劳、零件磨损和橡胶老化等,确定关键特征应力参数。

三是多物理仿真建模。综合考虑产品中的机械、电子产品的多物理结构,开展热仿真、机械仿真、电磁仿真等,确定产品薄弱环节,并评估可靠性或寿命指标。

四是建立基准模型。根据产品各类试验结果,对产品的关键特征参数、应力以及失效机理模型进行修正,最终形成产品的基准模型。

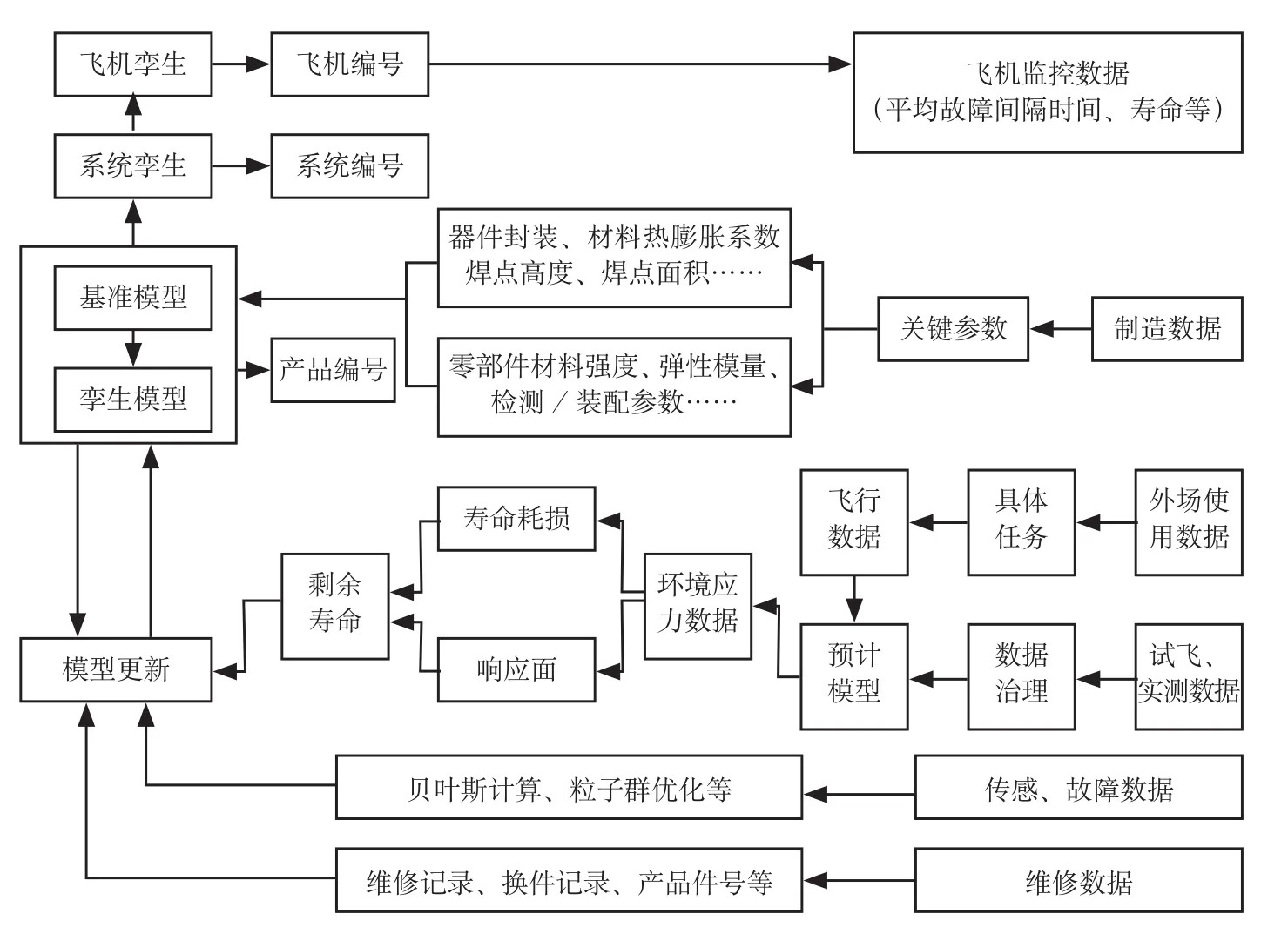

单机质量监控方法

在产品制造阶段,通过产品构型数据和制造数据,建立产品一对一数字孪生模型,给定初始评估结果;在使用阶段,通过对产品物理实体使用数据、故障数据、维修数据的更新,进行耗损量计算,评估产品剩余寿命,指导维修决策。主要步骤如下(如图3所示)。

一是产品数字孪生模型建立。根据产品制造过程中实际制造数据,对基准模型中的相应参数进行更新,从而建立与实体产品一一对应的数字孪生模型。重新进行仿真计算,确定产品受力云图,以及典型应力下的初始寿命。

二是外场环境数据分析与处理。收集飞机外场任务的实测飞参数据(高度、速度等)和平台环境数据(振动、温度等),根据实测飞参数据和平台环境数据之间的相关性,利用线性回归、支持向量机或人工神经网络等方法建立平台环境预计模型;能够根据收集到的飞机每周外场任务的飞参数据(高度、速度),利用建立好的平台环境预计模型,预计飞机每周外场任务的平台环境载荷。

三是累积损伤模型计算。根据每次任务飞行的平台环境数据,计算每次任务飞行的耗损量以及剩余时 间 ——Tleft=(1-t/T)T0。 其 中,Tleft:剩余时间,t为实际任务时间,T为实际环境下的仿真结果,t/T为单位时间耗损,T0为初始评估结果(平均首发故障时间或寿命时间)。

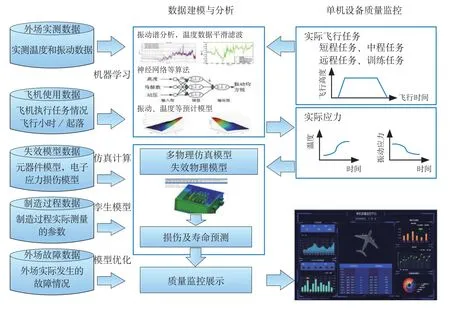

应用案例

以一型飞机机载电子设备为例说明基于数字孪生模型进行单机设备质量监控过程。该型飞机在使用过程中,每天记录各编号飞机使用数据、故障数据,利用设计和制造阶段的数字孪生模型,可对薄弱环节的应力损伤情况进行定期更新,以实现对单机进行质量监控的目的(如图4所示)。

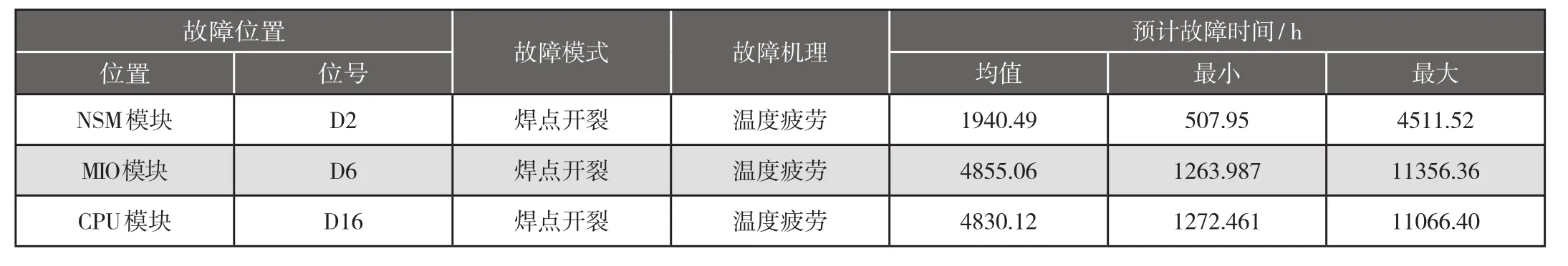

在设计阶段,通过FMEA分析以及相似产品外场故障数据等,分析机载电子设备潜在故障点可能存在的故障模式、故障机理,通过基于物理的电子产品可靠性分析方法[4],得到以下分析结果见表1、表2(综合环境剖面:高温70℃,持续时间60min;低温-55℃,持续时间60min;温变时间分别为420min)。

图3 航空产品数字孪生模型及应用

图4 一型飞机机载电子设备单机质量监控流程

表1 机载电子设备薄弱环节(部分)

表2 机载电子设备评估结果(部分)

表3 元器件技术状态变化情况(部分)

表4 数字孪生模型薄弱环节(部分)

表5 数字孪生模型评估结果(部分)

在制造阶段,由于技术状态的变化,对部分元器件进行了调整(见表3)。产品在制造出来的同时,建立其数字孪生模型。

对数字孪生模型重新进行仿真计算,薄弱环节及评估结果见表4、表5。

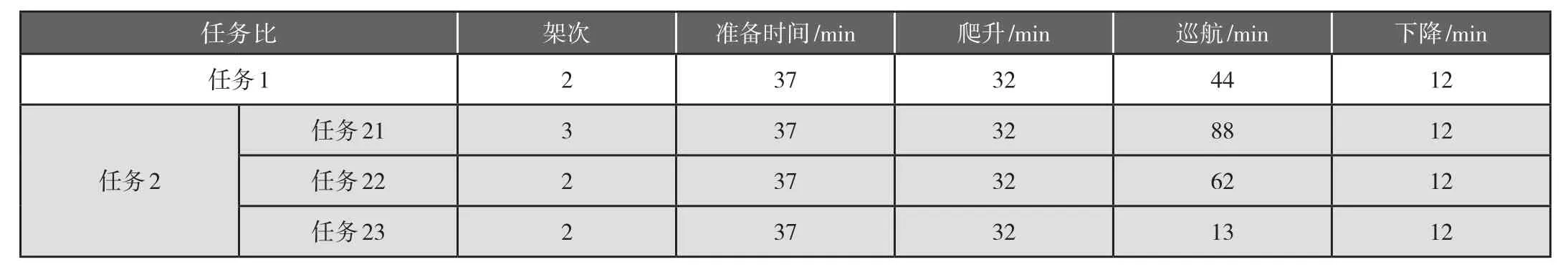

根据该型机载电子设备的装机以及服役机场,收集实际使用任务数据,根据任务类型(如执行A地转场任务)以及该飞机的典型任务剖面(见表6,主要有短程、中程、远程、训练4个任务剖面),可以计算实际任务的任务剖面。

表6 飞机典型任务剖面

表7 飞机实际任务剖面

表8 机载电子设备评估结果(部分)

利用机载平台环境(温度、振动)的预计方法[6-8]和计算的实际任务剖面数据,可以预计每次任务情况下的平台环境(温度、振动)应力结果,从而可以计算每次任务下的评估结果及耗损量。已知上述飞机在固定周期内,共执行2项任务(见表7)。

利用Miner线性累积损伤模型,将每次任务时间(t)的平台环境数据输入数字孪生模型,重新进行计算,得到关键件的计算结果(T),则单位时间耗损量为t/T。根据公式Tleft=(1-t/T)T0(T0为初始评估平均首发故障时间,t为任务时间,T为实际环境下的仿真结果)和实际任务情况,计算耗损情况见表8。

最终求得,机载电子设备在该飞机固定周期内执行两项任务的耗损量为2.8675×10-4,从而实现了单机平均首发故障时间的质量监控。

结束语

根据数字孪生模型的定义及内涵,本文提出了一种基于可靠性仿真模型进行全生命周期扩展,并通过外场实测环境进行实际任务下环境应力预计,计算相应任务下的耗损量,进行单机质量监控的方法,可初步实现数字孪生的概念在航空产品上的应用。但由于建模工具及方法的局限性,数字孪生模型的准确性还有待加强,后续将深入研究多物理、多层级的高保真仿真模型以及有限元与损伤模型集成方法,分析多应力耦合情况下,模型累积损伤计算方法,研究累积损伤计算的代理响应面模型,实时计算实际任务剖面下各类载荷的累积损伤,实现剩余寿命实时精准预测。