电子设备散热技术的发展∗

2019-09-03谢远成欧中红

谢远成 欧中红

(中国船舶重工集团第七〇九研究所 武汉 430205)

1 引言

当前,热失效已经成为电子设备的主要失效形式之一。据统计,电子设备的失效有55%是温度超过允许值而引起的[1]。根据推测,未来芯片的热流密度将与太阳表面的热流密度相当。相关研究表明高温对计算机芯片性能的影响机理主要是“电子迁移”现象。高强度的电流会使得电子具有较大的动量,而金属原子也受到电子流动的影响而产生移动,移动的金属原子就会在原本光滑的金属导线表面到处流窜,从而造成了其表面凹凸不平,对集成电路内部造成永久性的损害[2]。著名的10℃法则指出[3]:电子器件的可靠性与温度是密切相关的,当温度为70℃~80℃时,每上升10℃,其可靠性下降50%。因此,如果不能有效地解决电子器件的散热问题,对电子设备的整体性能的影响是非常巨大的。如何通过热设计使电子设备在所处的工作环境条件下以不超过稳定运行要求的最高温度运行,保证产品正常运行的安全性、长期运行的可靠性,成为了电子设备的可靠性设计中不可忽略的一个重要环节。本文以电子设备的散热技术为主要研究方向,介绍电子设备的散热设计原理以及散热技术,分析相关技术在国内外的发展情况,对电子设备未来的散热技术的发展趋势和发展需求进行了展望。

2 散热技术现状

散热技术是采取有效措施来散发或传导电子设备热量的技术。热量一般通过三种方式进行传递:热传导、热传递以及热辐射[4]。热传导是指相互接触的物体各部分之间依靠分子、原子和自由电子等微观粒子的热运动来传递热量的过程。热对流是指流体流经固体时,流体与固体表面之间的热量传递现象,它是依靠流体质点的移动进行热量传递的,与流体的流量情况密切相关。辐射传热是依靠电磁波辐射实现的热量传递过程,是一种非接触式传热,在真空中也能进行。通过散热设计以完成热量的传导,是电子设备设计的一个重要命题。

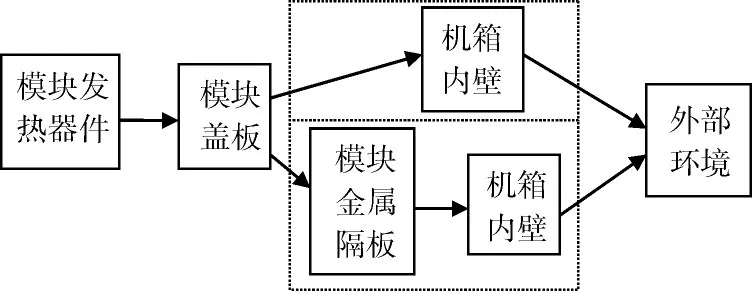

以抗恶劣环境计算机的机箱散热为例,抗恶劣环境计算机组成模块通过金属盖板和锁紧装置把热量导至机箱内壁,再通过其他辅助散热方式将热量传导出去。抗恶劣环境计算机机箱级散热系统设计,基本采用可靠性高、成本低、不需要外部驱动装置的自然冷却法,因此散热方式主要为热传导和自然对流方式。抗恶劣环境计算机的整体散热主要是按如图1所示的热量传递路径来进行设计的[5]。

图1 抗恶劣环境计算机热量传递路径

从图1中可以看到,抗恶劣环境计算机的热量传递的路径主要有两条,一条是主路径,另一条是辅路径。散热途径主要通过主路径实现,主路径的热阻主线分布成串联状态。根据传导散热的原理,散热的效果取决于热量传递路径上的热阻,对路径上的热阻进行分析后可以发现,主路径中发热器件到盖板的传递热阻比重大,这个方面主要是与加工精度及导热间隙填料传导率有关,其中间隙填料传导系数低所占的比重比较大,另外电子元器件的设计日趋微型化使换热面积减小,热量密集度过高且不易传递也是重要的因素,因此可以通过提高加工精度和使用高传导系数的间隙填料的方法提高散热效果。但同时这也会直接造成生产成本的提高,因此在实际的设计过程中还要结合应用对成本的要求进行综合考虑[6]。

当前,电子元件的集成度越来越大,微型化程度越来越高,因此电子设备的散热技术也呈现出多元化的发展。从散热技术上看,电子元件散热技术可分为传统散热技术和新型散热技术两种。传统散热技术的特点是技术成熟,可靠性高,应用的范围广,但是散热效果比较普通。而新型散热技术则在散热效率上有了很大的提高,散热手段先进,散热效果好,但其技术出现时间较短,有些地方不够成熟,可靠性还无法得到完全的保证,使用范围目前还比较小。毫无疑问,后者更有利于提高元件的工作性能,但其可靠性可能低于前者,并且可能需要更多的能耗,经济成本普遍较高。因此在散热技术的选择上,需要综合考虑散热效果和经济成本问题。常见的电子设备散热技术主要包括空冷散热、液冷散热、热管散热,半导体散热等几种比较成熟、传统的散热方法。

空冷散热技术主要分为自然对流散热和强迫对流散热两种方式,一般利用空气流动来散热,加大电子元件周围的空气流动,进而能够对功率型计算机进行散热处理。液冷散热技术的散热介质主要是以去离子水为主,充分利用水的循环流动来进行散热。液冷散热分为直接液冷散热(也即浸入式冷却)和间接液体散热。直接液体散热方式对元器件的绝缘性、封装、可靠性等要求较高。美国3M公司对浸入式冷却在元器件和燃料电池等领域进行了应用研究,[7]研究表明浸入式冷却比传统液体散热方式更具有优势。热管散热技术,1965年Cotter首次提出了较完整的热管理论,奠定了热管散热研究的理论基础,也成为热管性能分析和热管设计的依据。这种散热技术的原理主要是利用工质的相变来传导热量,在热导能力方面,它甚至比铜都还要高出几百倍,远远超过常规散热手段。由于热管技术具有极高的导热性、优良的等温性、热流密度可变性、热流方向可逆性、恒温性、环境的适应性等优良特点,可以满足电子设备对散热装置紧凑、可靠、控制灵活、高散热效率、不需要维修等要求,因此热管散热技术在电子设备领域运用开来。半导体散热技术,又称之为热电制冷技术。该种散热方式是基于半导体Peltier效应诞生而来,在直流电通过不同种类半导体串联组成的电偶时,电偶两端会吸收、释放热量,这就可以达到冷却的目的。因其制冷片不需要任何制冷剂,可连续工作,没有污染源,没有旋转部件,不会产生回转效应,工作时没有震动、噪音、寿命长,安装容易,因此在电子设备散热设计中被引用。

3 新型散热技术

传统散热方式经济性强,散热技术成熟、可靠、安全,但其散热能力相对较差。比如传统的气体强迫对流冷却,已经走到了它散热能力的极限[8],特别是在计算机运行大型软件时容易产生热尖峰现象从而导致死机的现象。且随着散热风扇功率的不断加大,噪声问题也愈显突出。当前,新型电子设备集合了高性能,微型化和集成化的三大特点,热流密度越来越大,常见的散热手段已经不能很好地满足电子设备的散热需求。因此,围绕着电子设备的散热问题也产生了许多新的观点和技术。

3.1 液态金属散热技术

金属一般具有远高于非金属材料的热导率,因而在一些特殊场合具有重要用途。中国科学院理化技术研究所刘静研究员和周一欣研究员于2002年首次提出一种以低熔点金属或其合金作为流动工质的计算机芯片冷却方法[9]。这种散热技术主要是利用了低熔点的金属(如Na、K、Li)或其合金(如Pb-Bi)等来构成一种冷却介质,利用这种介质的高比热容、大热导率、低熔点、高沸点且具有流动性等特性来现实给计算机芯片散热的作用。常见的液态金属冷却剂有钠钾合金、铅铋合金和镓铟合金等。作为一种同时兼有高效导热和对流散热特性的技术,液态金属散热有望成为新一代比较理想的超高功率密度热传输技术之一,成为未来电子设备散热的主要使用方法之一。

3.2 微槽群复合相变散热技术

微槽群复合相变散热技术是在毛细微槽群复合相变取热器内表面加工许多槽道,形成微槽群结构,利用微细尺度复合相变强化换热机理,实现在狭小空间内,对小体积的高热流密度及大功率器件(如LED灯)的高效率地取热。这种主要是利用了相变散热的散热技术,受到了国内外学者关注和研究。从理论上来看,水冷却微槽道散热能力可以达到1000W/cm2,其导热能力是铝基板的10000倍,导热系数大于106W/(m·℃),超导热能力强,同时具有体积小,重量轻,无功耗冷却,可靠性高,成本低等诸多的优点。从20世纪90年代开始,美国一些著名的大学开展了相关的实验,截止到目前,已经取得了突破性的研究进展。如国外的矩形和三角形微槽群相变散热系统已经被设计出,国内也出现了开放式的矩形微槽群相变散热系统,它们都已经在理论和实验方面取得了较大的发展。目前,有些学者还实现了将它与平板换热器的结合,而获得了更加优良的散热效果。

3.3 纳米流体散热技术

纳米流体作为一种新型的高效、高传热性能的能量输运工质,可有效提高热系统的传热性能,提高热系统的高效低阻紧凑等性能指标,满足热系统高负荷的传热冷却要求,满足一些特殊条件(微尺度条件)下的强化传热要求,在强化传热领域具有十分广阔的应用前景和潜在的重大经济价值,被称之为未来的冷却散热技术。研究人员在开展纳米流体流动与强化传热的基础研究的同时,也在积极探索纳米流体技术的应用研究。例如,航天器热控工质的强化散热,纳米流体工质热管、纳米流体在微通道中的传热强化和纳米流体强化传质过程等。近年来,有许多科学研究工作者对纳米流体在微型管道中的传热性能进行了大量的研究,并取得一定的成果。最近,国外已经利用纳米流体强化传热技术研制出了微管道散热器高强度制冷系统,显示出纳米流体在在强化换热领域具有十分广阔的应用前景[10],并为解决计算机领域的热交换系统的高温元件冷却问题提供导向作用。

3.4 冲击射流散热技术

冲击射流散热是一种极其有效的强化传热方法,由于其独特的换热作用,近年来受到工程界学术界特别重视,成为传热学的热门课题。Robinson[11]等对比研究了浸没射流和自由射流的换热特性。将冲击射流与相变传热这两种强化换热方式结合到一起,可以处理具有极高热流密度元器件的散热问题。MYUNGK S[12]等采用自由射流与沸腾换热相结合的方式解决热流密度为1127 W/cm2的散热;JUNGCHUL L[13]等研究发现这种换热方式热流密度可达2900 W/cm2至7600 W/cm2且散热体温度能够有效控制在25℃~350℃之间。由此可见,该换热方式换热能力较高,完全可满足高热流密度的散热需求。但其流程结构的复杂性,冲击射流的物理本质认识还不够深刻,一些传热机理还有待进一步分析。

3.5 其他散热技术

除了以上应用较广泛或是未来重点发展的技术之外,近年来一些比较独特或者新型的散热技术,也是逐步受到国内外研究人员的重视,这些技术在未来可能会成为电子设备散热技术的主流。软性导热硅胶绝缘垫散热技术,这是一种片状的材料,易于剪裁,具有良好的导热能力和绝缘性能,适用于计算机、显示屏等小型轻薄的电子设备。合成微喷即振动制冷技术,这种CPU散热技术主要是利用振动的原理,使气体工质在腔内做吸进或喷出,通过连续的射流场作用,从而获得散热效果。它能将热边界层有效地破坏掉,提高换热系数,具有着较高的冷却效率。流化冰冷却技术,流化冰是一种含有悬浮冰晶离子的固液两相溶液,流化冰具有较好的流动性能与热物性,通过冰晶粒子的瞬间相变释放大量的潜热实现能量储存和传递。其他诸如热离子冷却技术,液态缝隙填充材料散热技术等技术也在不断地发展与应用之中,未来这些新型技术都可能被应用到高功率、高热流密度的电子设备散热系统中来。

4 散热技术比较

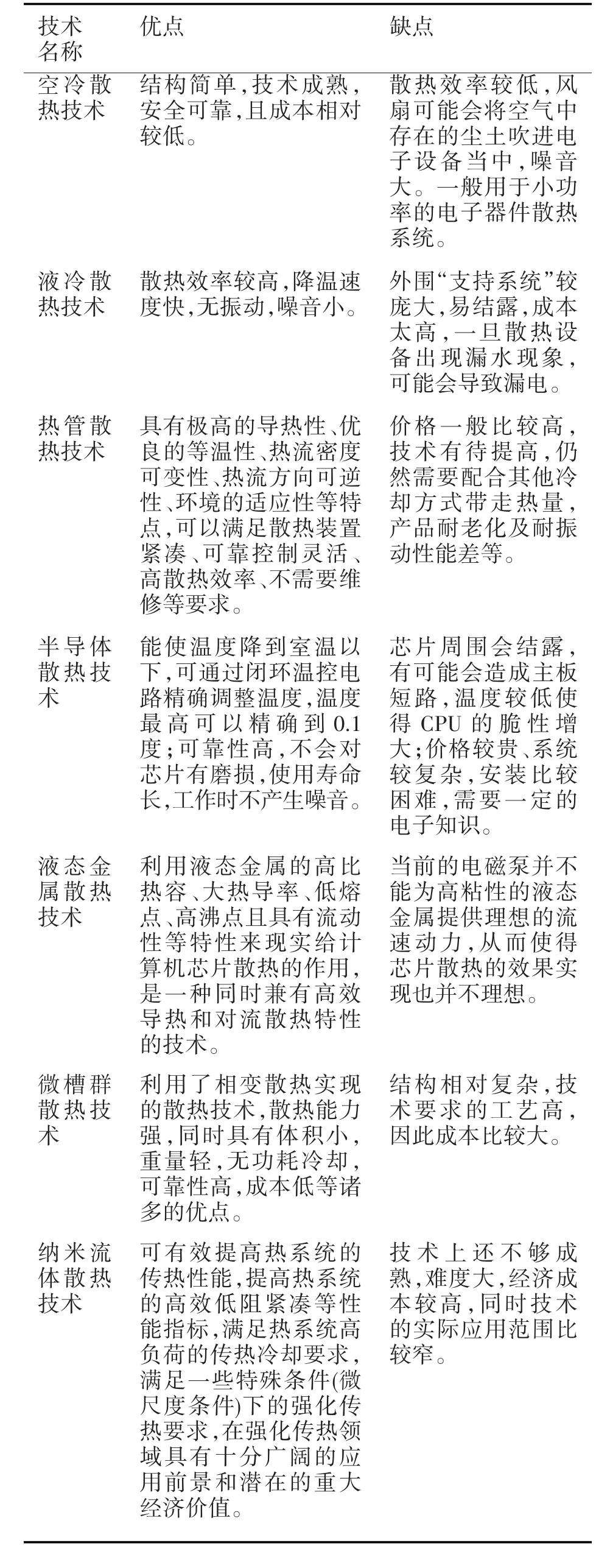

随着新型散热技术的增多,新技术从不同的方面推动了电子设备散热技术的进步与发展。与传统散热技术相比,新型技术还不够成熟,可靠性还有待验证,能够被应用的范围领域还比较窄,但是其高效的散热能力是传统散热技术无法相比的。以下将几种散热技术的优点缺点进行对比分析,总结如表1所示。

表1 散热技术比较分析

5 结语

电子设备散热技术经过多年的发展,从散热理论和散热手段上都有了大幅度的进展。新型散热技术消除了传统散热技术的很多弊端,但仍旧存在很多不足。比如,液态金属散热技术的液态金属可能会流出到CPU或者主板上,造成短路。因此,如何采用有效的散热措施以保证电子设备的稳定运行,依旧是工程界与学术界的热门话题。

未来的电子设备的散热系统可能会朝着智能化、分级制冷的方向发展。随着时下物联网技术、传感器技术、智能控制平台技术的兴起与蓬勃发展,越来越多的领域开始朝着智能化、自动化的方向发展。对于电子设备的散热系统而言,原先的散热系统并没有一个统一调控,分级制冷的机制。大部分的散热系统都是根据设备内部各个部件或者模块的常见发热情况来进行散热设计,而且设计的散热方法也不够灵活,大部分依靠经验值,散热功效固定,不能针对突发情况进行调节,散热不够精准,对于局部过热的情况反应迟钝。因此,未来的电子设备的散热系统,应当是这样一个系统:

1)具有多传感器,能做到精准监测,针对局部异常高温有快速反应的能力。

2)具备智能调控能力,能因地制宜,因时制宜地实施有效散热手段。

3)建立分级制冷机制,将多种散热效果不同的散热技术,按其散热能力以及经济成本进行梯队划分。然后根据电子设备的内部具体的发热情况,在智能算法的调控下,可以选择当前情况最优的散热方式来进行散热,从而实现精准化、经济化、高效化的智能散热。

可以预见,未来的电子设备的散热系统必然会是一个高效而智能的监控分析系统,使得电子设备工作在一个合适的温度范围,同时实现经济与高效的最优解。但目前,距离实现这种高效智能的散热系统,还有很长一段路要走,这仍然需要更多的研究人员进行努力研究。