多层合采智能井井筒温度场预测模型及应用

2019-09-02杨顺辉豆宁辉赵向阳王志远

杨顺辉, 豆宁辉, 赵向阳, 柯 珂, 王志远

(1. 中国石化石油工程技术研究院,北京 100101;2. 中国石油大学(华东)石油工程学院,山东青岛 266580)

随着全球油气资源需求快速增长,难采难动用储量逐渐成为勘探开发目标,非均质、多产层油藏等复杂油藏的开发技术成为研究热点。智能井技术可以在单根油管中实现多层合采,生产前同时射开同井筒的多个储层,各层之间用封隔器封隔,并在各产层安装远程流量控制阀[1-3],实现生产过程中各层段的开启和关闭而不停产,从而以顺序开采或者多层同采的方式开发多产层油藏[4-5]。

井下的长期监测数据在智能井获取油藏参数、监控油藏状况、制定开采计划和预测油井及油藏生产动态等过程中起到非常关键的作用[6-8]。国内多采用井下永久传感器、点式传感器和分布式温度传感器监测智能井的井筒温度[9-10]。H. J. Ramey Jr等人[11-12]在井筒流体温度预测方面进行了开创性的研究工作。20世纪90年代以来,C. S. Kabir等人[13-14]将流体温度看作是深度和循环时间的函数,提出了用于预测井内循环流体温度分布的方法。对于有外界流体流入的井筒内流体流动的问题,现有模型大多近似认为外来流体混合前为等温流动,由混合点处流体质量守恒和热量守恒得到混合后的温度[15]。但是,实际上外来流体在混合前通常要经过流量控制阀等节流装置,受节流效应的影响,通过节流装置时温度、压力会发生变化,尤其是含气量较高的油气井,节流效应十分显著,会导致温度、压力的计算误差较大[16]。

一般来说,多层合采油井的井筒温度剖面受各种因素的影响更为复杂,温度数据解释难度更大,目前这方面的研究仍然较少。因此,笔者建立了多层合采井筒温度场预测模型,分析了各种因素对井筒温度场的影响规律,并针对现场应用,提出了优选多层合采智能井温度测量装置和解释温度变化规律的方法。

1 单油管多层合采井筒温度场模型

1.1 物理模型的建立

智能井多层合采是通过每个产层处的流量控制阀[17]控制该层流体的流入量,从而使各产层流体在同一根油管内混合并且采出的过程。为了提高多层合采智能井的井筒温度预测精度,在基本传热理论[18]和A.R.Hasan等人[19]研究成果的基础上,考虑流量控制阀的节流效应,将流动由等温流动改变为等熵流动,建立了预测井筒温度的物理模型(见图1)。

流体从地层流到井口的过程分为3个阶段:1)流体从地层进入环空,在环空上下压差作用下流向流量控制阀入口;2)流体在节流压差作用下经流量控制阀流入井筒;3)流体在井筒上下压差作用下自下而上流向井口。

图1 含流量控制阀的单油管多层合采井筒流动模型Fig. 1 The flow model for single-tubing multi-layer commingled production wellbore with flow control valve

1.2 数学模型的建立

为了简化计算,首先进行以下假设:1)流体在井筒、环空内的流动为一维稳态流动,且同一截面上各点的温度、压力相等;2)油管到水泥环外缘间的传热为径向稳态传热,忽略油管壁和套管壁的热阻;3)井筒周围地层中的传热为非稳态,且不考虑沿井身方向的纵向传热;4)流体以紊流状态流经流量控制阀、无旋涡,流体充满控制阀并连续通过,流量不随时间变化;5)井筒及环空压力剖面、相组分已知。

1.2.1 流体从环空流向流量控制阀入口

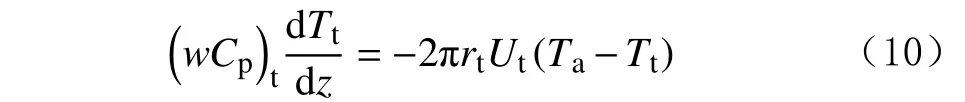

流体在环空内为一维稳态流动,沿井深方向取环空流体微元,通过对流流入微元体的热量等于环空与地层和井筒交换的热量,其可以表述为[19]:

式中:qa为单位长度环空流体放出的热量,J/(m·s);qta为环空与井筒交换的热量,J/(m2·s);qF为环空与外界环境交换的热量,J/(m2·s);z为井深,m。

利用稳态传热关系表示热流量qta和qF,则有:

式中:w为流体质量流量,kg/s;Cp为流体比热,J/(kg·K);rt为油管外半径,m;Ut为井筒与环空的热交换系数,W/(m2·K);Tt为井筒温度,K;rc为套管外半径,m;tD为无因次时间函数;Ua为井眼与外界环境的热交换系数,W/(m2·K);Ke为环境导热系数,W/(m·K);Tei为外界环境温度,K。

1.2.2 流体从流量控制阀流入井筒

在一定压力差下,通过改变流量控制阀节流口的流动阻力来控制节流口的流量,可以用喷嘴模型[20]模拟。流体在从流量控制阀入口流向出口的过程中没有热量输入,摩擦和耗散引起的热量损失可以忽略不计,流动过程可以看作等熵流动,流动过程中没有压力损失。

假设喷嘴上游、下游的流体密度相同,利用喷嘴流量系数CD对真实流体状态进行修正,可得:

式中:wac为通过喷嘴的真实质量流量,kg/s;wis为通过喷嘴的等熵质量流量,kg/s;vac为通过喷嘴的真实流速,m/s;vis为通过喷嘴的等熵流速,m/s。

式(3)中的流速之比为流速系数,流速系数的平方与喷嘴效率系数ηN相等。

式中:ηN为喷嘴效率系数;h0u为喷嘴上游流体的滞止焓,J/kg;hd,ac为喷嘴下游截面上流体的真实焓,J/kg;hd,is为喷嘴下游截面上流体的等熵焓,J/kg;hu为喷嘴上游截面上流体的焓,J/kg。

忽略动能项,滞止焓等于截面上流体的焓,于是得到:

式中:Tu为喷嘴上游截面上流体的温度,K;Td,ac为喷嘴下游截面上流体的真实温度,K;Td,is为喷嘴下游截面上流体的等熵温度,K。

等熵温度变化的计算公式为:

式中:pu和pd分别为喷嘴上游和下游流体的压力,MPa;KJT为Joule-Thomson系数。

联立式(5)和式(6),得到喷嘴上游和下游真实流体的温度差ΔTva:

环空内流体经过流量控制阀后与井筒内已有流体混合,混合后控制阀下游流体的温度为:

式中:Ta,u为环空内喷嘴上游流体的温度,K;Tt,d为环空内喷嘴下游流体的温度,K;下标a和t分别表示流体在环空和井筒内的状态;下标u和d分别表示流体在喷嘴上下游的状态。

1.2.3 流体在井筒内自下而上流向井口

井筒内流动也可看作一维稳态流动,沿井深方向取井筒流体微元,通过对流流入微元体的热量等于井筒与环空交换的热量,能量守恒方程为:

式中:qt为单位长度井筒内流体放出的热量,J/(m·s)。利用稳态传热关系表示传热过程:

1.2.4 方程求解

联立式(2)与式(10),消去Ta,得:

假设环境温度函数为Tei=f(z),井底的热量交换为0,则边界条件为:

式中:zmax为井底的深度,m。

考虑流量控制阀处的温度变化,连续条件为:

式中:zva为流量控制阀所在处井深,m;ΔTva由式(7)计算;上标-、+分别表示流体混合前和混合后。

若环境温度函数为线性函数,则式(11)可以化简为二阶线性微分方程,采用数值方法和解析方法均可求解;若环境温度函数复杂,可以采用数值计算方法求解。模型求解时,取:

采用差分法构造四阶精度的差分格式[21],采用迭代法求解。

1.3 模型的验证

利用所建模型模拟文献[22]中多层合采智能井的井筒温度场,并与该井实测井筒温度进行对比,结果如图2所示。由图2可以看出,利用所建模型计算出的井筒温度与实测井筒温度的误差小于0.8 K,相对误差小于1.5%,表明所建模型的计算精度满足工程要求,可以用来预测多层合采智能井的井筒温度场。文献[22]中多层合采智能井的基本参数见表1(压力 11.03~12.31 MPa)。

图2 模型计算结果与文献[22]中实测数据的对比Fig. 2 Comparison of model computational results and the measured data in reference[22]

表1 文献[22]多层合采智能井基本参数Table 1 Basic parameters of the multi-layer commingled production intelligent wells in the reference[22]

2 井筒温度影响因素分析

多产层油藏合采时,合采井段的井筒温度变化复杂,更能体现各种因素对井筒温度的影响。首先,同一时间各产层的产液情况不同,不同时间相同产层的产液情况也不同,因此每个产层的产液状态都会影响井筒温度分布,如产出液性质、产液量、产层长度和产层配比等。此外,井筒温度还会受到环境温度、井身结构等因素的影响。为了分析各种因素对井筒温度的影响程度,以典型多层合采井M-X井为例,利用多层合采井筒温度预测模型,模拟不同参数下的井筒温度。

M-X井为三层合采直井,基本参数为:井深3 000.00 m;油管内径75.9 mm,外径88.9 mm;套管内径230.7 mm,外径244.5 mm;水泥环直径311.1 mm;下部产层处于2 950.00~3 000.00 m井段,中间产层处于2 900.00~2 950.00 m井段,上部产层处于2 850.00~2 900.00 m井段;油井总产液量150 m3/d,上中下各产层的产量配比为1∶1∶1,各产层产出状态相同,产量均为50 m3/d,产出液密度0.90 kg/L,产出液比热容 2 200 J/(K·kg),产出液导热系数 0.14 W/(m·K);地温梯度5.0 K/100m,地层密度2.50 g/cm3,地层导热系数 2.7 W/(m·K),地层比热容 830 J/(K·kg)。

2.1 产层产出液性质

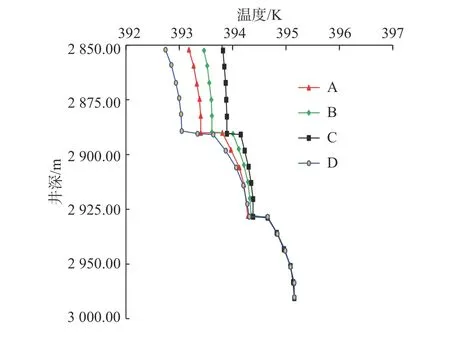

分别改变M-X 井中间产层产出液的密度、比热容和导热系数等流体性质参数(见表2),模拟不同产出液性质下的井筒温度剖面,结果见图3。

表2 产出液的基本性质参数Table 2 Basic properties of output liquid

由图3可知:1)中间产层产出液的性质发生改变,下部产层的井筒温度不变;2)中间产层产出液的密度和比热容增大,控制中间产层流量控制阀(井深2 950.00 m)处的温降变小;中间产层产出液的导热系数增大,控制中间产层流量控制阀处的温降变化不显著;3)中间产层产出液的密度和比热容增大,中间产层井段的井筒温度升高,温度梯度降低;中间产层产出液的导热系数增大,中间产层井段的井筒温度降低,温度梯度升高;4)中间产层产出液的密度和比热容增大,控制上部产层流量控制阀(井深2 900.00 m)处的温降变小;中间产层产出液的导热系数增大,控制上部产层流量控制阀(井深2 900.00 m)处的温降变大;5)中间产层产出液的性质改变,上部产层井段的井筒温度有所变化,但温度梯度无明显变化;6)产出液的比热容增大20%与导热系数增大20%相比,比热容增大对井筒温度的影响更为显著。

某产层的产出液性质改变,导致流量控制阀处温降变化,并影响该产层及以上井段的井筒温度。这是因为该产层的产出液经流量控制阀进入井筒,2种流体在短时间内快速混合产生温降;在相同地层温度、井身结构和产液量条件下,虽然导热传递的热量会因导热系数变化而改变,但总体来讲,相同环境条件和井身结构时,定量液体与地层交换的总热量趋于稳定;交换相同热量后,井筒温降随产出液性质变化而变化。随着产出液向上流动,比热容越大,放出相同热量后,温度降低越慢;而对于固定产层,产出液密度增大往往伴随着含水量增大或含气量减小,含水增大或含气减小都会导致产出液的比热容增大,传递相同热量的温度差变小;此外,密度增大引起的摩阻增大对井筒温度也有一定程度的影响。随着产出液继续流动,新产层的产出液进入井筒混合,这种变化逐渐变得不明显。

图3 产出液的密度、比热容和导热系数对井筒温度的影响曲线Fig. 3 Influence curves of the density, specific heat capacity and thermal conductivity of produced fluids on wellbore temperature

2.2 产层产液量

保持上部产层和下部产层的产液量不变,且不改 M-X 井的其他参数,只改变中间产层的产液量,模拟中间产层不同产液量下的井筒温度剖面,结果如图4所示。

图4 中间产层产液量对井筒温度的影响Fig. 4 Effect of Intermediate production layer liquid production rate on wellbore temperature

由图4可知,中间产层产液量由40 m3/d增大至70 m3/d,流量控制阀处温降变小,该产层及以上井段的井筒温度都升高,温度梯度降低明显。这是因为在油管尺寸相同的条件下,产液量增大引起流量控制阀入口和油管内液体流速加快,热量交换时间变短,沿液体流动方向的温度变化较慢;新产层产出液进入井筒后,这种趋势仍然存在。

2.3 产层厚度

在井深、上部产层和下部产层的厚度与M-X井相同的条件下,调整中间产层上边界的深度,从而改变中间产层厚度,模拟不同中间层厚度下的井筒温度剖面,结果如图5所示。

图5 中间产层厚度对井筒温度的影响Fig. 5 Effect of Intermediate production layer payzone thickness on wellbore temperature

从图5可以看出,当总产液量不变而中间产层厚度增大后,流量控制阀处温降基本不变,但由于单位长度的产液量变小,油管内流体流速变慢,热交换更充分,该产层相同井深的井筒温度降低得更快,这种趋势一直延续到上部产层,整个合采井段井筒上下的温度差变大。

2.4 产层配比

保持油井总产液量150 m3/d不变,调整产层产量配比依次为 1∶0∶0、1∶1∶0、1∶1∶1、1∶0∶1、0∶1∶0、0∶1∶1和 0∶0∶1(1代表该层开采,0 代表该层不开采),模拟各自的井筒温度剖面,结果如图6所示。

图6 产层配比对井筒温度的影响Fig. 6 Effect of production allocation on wellbore temperature

从图6可以看出:当产层配比依次为1∶0∶0、1∶1∶0、1∶1∶1、1∶0∶1、0∶1∶0、0∶1∶1 和 0∶0∶1 时,井筒温度差呈由小到大的变化趋势;单独开采上、中、下产层时,井深2 850.00 m处的温度分别为390.50,390.97和392.90 K,平均为391.46 K,而3个产层合采时的该处温度为391.90 K,比单独开采时的平均温度高0.4%;单独开采上、中、下产层时,井深2 850.00 m处的井温梯度分别为0.015,0.020和0.017 K/m,3个产层合采时该井深处的温度梯度为0.012 K/m,比单独开采时低。较高的井内温度有利于抑制蜡质凝结等流动障碍的形成,因此定产量生产时采用产层合采的制度,可以简化油井生产措施,更有利于油井长期安全高效生产。

3 井筒温度场预测模型的应用

3.1 智能井温度测量装置优选

智能井温度监测多采用光纤分布式温度传感器(DTS),与传统点式传感器相比,DTS无需在检测区域内来回移动,不会影响井内的温度平衡状态。但由于受传感器温度分辨率和空间分辨率的限制,温度测量存在一定误差,尤其是流量控制阀处的误差较大。因此,为了保证合采井段温度的监测精度,必须合理选择温度传感器类型、温度分辨率、空间分辨率及测点间距等。

3.1.1 流量控制阀处的温度测量误差分析

流量控制阀处存在温度突变,受分布式温度传感器测量特点影响,该处的测量误差较大。从测量方法上看,由于温度传感器空间分辨率有限,测点之间有间隔,只能以距流量控制阀最近的两相邻测点的温度差作为流量控制阀处的温降,这样就会存在一定的误差。从仪器精度上看,传感器自身的温度分辨能力有限,会使测量值偏离测点的真实值,再次加大了测量误差。

流量控制阀处的温度测量误差原因分析如图7所示。图7 中,A(h1,t1)、B(h2,t2)为真实温度点,测量点A′(h1,t1′)、B′(h2,t2′)沿蓝色虚线随机分布;M(H,tM)、N(H,tN)为流量控制阀上、下游的真实温度点;δ为传感器的温度分辨率,d为传感器的采样间隔,Δh为测点A′与流量控制阀的间距;Δt为流量控制阀处的真实温降,Δt′为测点A′、B′的测量温度差。以测点温度差为流量控制阀处的温降,则流量控制阀处温降的相对测量误差为:

图7 流量控制阀处的温度测量误差示意Fig. 7 Schematic diagram of temperature measurement error at the flow control valve

某测点的最大绝对偏差为±δ,故|εr|最大的可能极限情况为:1)t1′=t1+δ,t2′=t2-δ,此时 Δt′取到最小值,Δt′=t2-t1-2δ;2)t1′=t1-δ,t2′=t2+δ,此时 Δt′取到最大值,Δt′=t2-t1+2δ。比较 2 种极限情况下的|εr|,其最大值即为该测点位置的最大相对误差|εr|max。

在算例井M-X井的温度剖面预测结果基础上,计算选取不同测点位置时流量控制阀处的测量误差。计算中选用的DTS-SR传感器空间分辨率为1.00 m,采样间隔0.50 m,温度分辨率0.01 K,假设预测得到的井筒温度等于真实井筒温度,计算结果见表3。

表3 DTS-SR系统监测算例井温度实测值与所建立模型计算值的相对误差Table 3 The relative error between the measured temperature of example well with DTS-SR monitoring system and the calculated value by the established model

3.1.2 基于误差分析的温度测量装置优选

以M-X井为例,对各种分布式温度测量系统进行优选,其过程如下:

1)预测M-X井的井筒温度剖面。

2)针对每种分布式温度测量系统,计算选取不同测点位置时每个流量控制阀处的εr及|εr|max,然后计算得到各个流量控制阀处|εr|max的平均值。

3)对比不同分布式温度测量系统在不同测点位置|εr|max的平均值,其最小值所对应的|εr|max即为该测量系统的最大测量误差,而对应的测点位置即为该测量系统的最优测点间距。如表3所示,当Δh=0.40 m时,M-X井流量控制阀处|εr|max的平均值最小,此时DTS-SR传感器的最大测量误差为5.56%。

4)比较各种测量系统的最大测量误差,优选误差较小的测量系统。

4种DTS传感器的技术性能指标及最大相对测量误差见表4。由表4可知,DTS-SR传感器的测量误差最小,因此选择DTS-SR传感器监测M-X井的井筒温度,其空间分辨率1.00 m,采样间隔0.50 m,温度分辨率0.01 K,最优测点应取为2 899.60,2 900.10,…,2 949.60,2 950.10 m,…。

表4 各种DTS传感器的技术性能指标及监测M-X井时的最大相对测量误差Table 4 Technical performance indicators of various DTS systems and the maximum relative measurement error when monitoring Well M-X

3.2 温度测量数据解释

智能井井筒温度测量数据的解释是一个复杂的过滤、融合与反演过程,这需要一个庞大的数据解释处理平台和软件系统支持。但在数据处理之前,需要对井筒温度剖面进行定性分析。根据井筒温度剖面可以确定产出状态发生变化的位置,分析井筒温度预测结果(见表5)。

若某井段井筒温度有变化,首先根据表5判断环境温度梯度是否发生变化,排除其干扰;然后自下而上判断其他产层的产出状态是否发生了变化,即可确定变化产层的位置。一般来说,某产层的产出状态发生变化后,该井段的井筒温度变化,并且井筒温度梯度变化明显;而某井段只有温度变化显著但温度梯度基本不变时,该井段产层的产出状态可能没有变化,其温度变化可能是该井段以下的其他产层的产出状态发生变化导致的。

根据各种因素对多层合采温度场分布的影响规律,可以对井筒温度剖面作出定性解释,分析油井产出状态的变化,从而发现水侵、气侵、砂堵等的早期特征,及时调整或关闭产层、采取防砂措施等。井筒温度剖面的定性解释结果见表6,若已经确定为某产层状态变化,可参照表6分析该产层所在井段的温度剖面,从而确定可能变化的参数及可能出现的油井异常情况。例如,某井段的温度剖面显示温度升高、温度梯度变小且该层流量控制阀处温降变小,已确定地层温度梯度等环境条件未改变,则优先考虑该层或该层以下产层的产量增大,再考虑该产层是否发生水侵。

表5 某井段的井筒温度剖面变化与产层状态/环境变化的关系Table 5 Relationship between wellbore temperature profile variation and production layer status/environmental changes in a well section

表6 多层合采井筒温度剖面的定性解释Table 6 Qualitative interpretation on the wellbore temperature profile in multi-layer commingled production wells

4 结 论

1)考虑外来流体混合前通过节流装置时,节流效应对流体流动参数的影响,将控制阀处的流动看作等熵节流流动,建立了多层合采智能井井筒温度剖面预测模型。

2)根据流动特征,将含流量控制阀的单油管多层合采流体的流动划分为环空内流动、流量控制阀节流和井筒内的流动等3个阶段。所建立模型的预测结果与文献中实测数据的绝对误差在0.8 K以内,相对误差小于1.5%。

3)模拟分析了产出液性质、产液量、产层厚度、产层配比和地层温度梯度等参数对井筒温度分布的影响,结果表明,三层合采时的井筒温度比各层分别配产时高0.4%左右,且三层合采时的井筒温度梯度最低,比单独开采时的温度梯度低40%。

4)根据模型模拟结果,以流量控制阀处的温度测量误差最小为原则,提出了温度传感器指标及测点的优选方法;以井筒温度变化规律为基础,提出了异常产层位置和异常参数变化的确定方法和温度解释方法。