ϕ228.6 mm射流冲击器研制及硬地层提速试验

2019-09-02索忠伟

索忠伟

(中国石化石油工程技术研究院,北京 100101)

涪陵页岩气田二开ϕ311.1 mm直井段钻遇的龙潭组、茅口组地层以灰岩为主,夹碳质泥岩、硅质泥岩,局部含黄铁矿,软硬地层交错,可钻性差,通常需要2趟钻才能钻完该井段[1-4]。使用PDC钻头钻进软硬交错地层时,易造成PDC齿剪崩,影响钻头使用寿命,且机械钻速通常为7.00~10.00 m/h,仍有很大的提速空间;使用牙轮钻头钻进时进尺少、钻速低,平均进尺100.00 m左右,机械钻速不到5 m/h。因此,需要探索适合涪陵页岩气田二开井段的钻井提速技术,以解决该井段硬地层机械钻速低、钻头使用寿命短和进尺少的问题。

旋冲钻井技术用于油气钻井提速,已得到国内外广泛认同,并日趋成熟[5]。目前,ϕ177.8 mm射流冲击器已成功推广应用,主要适用于ϕ215.9~ϕ241.3 mm井段的钻井提速,但无法满足ϕ311.1 mm直井段的排量要求,因此,针对ϕ311.1 mm直井段硬地层机械钻速低、钻头使用寿命短等问题,进行了与其相适应的ϕ228.6 mm射流冲击器的研制。笔者分析了目标层段的技术需求及射流冲击器的优势,进行了结构参数设计;开展了台架性能试验,得出了行程、冲锤质量及排量对射流冲击器单次冲击功、冲击力、冲击频率的影响规律;根据台架试验结果,优化了射流冲击器的结构性能参数,并在焦页109-1HF井进行了现场试验,取得了显著提速效果。

1 射流冲击器的优势及结构设计

1.1 射流冲击器的优势

涪陵页岩气田二开ϕ311.1 mm直井段钻井仅靠研发新型钻头或仅靠优化钻井参数已不能满足提速要求,需要研究“新型高效破岩钻头+协同破岩工具+强化钻井参数”的复合钻井提速技术。旋冲钻井技术是一种复合钻井提速技术,是在常规钻井的基础上加装射流冲击器,在常规旋转破岩的同时,给钻头施加高频冲击力,从而实现旋转与冲击联合破岩。尤其是对于硬脆性地层,当冲击功达到一定值后即可产生“体积破碎”,提高破岩效率,同时延长钻头使用寿命,降低井下故障的发生概率,提高钻井速度。

射流冲击器与PDC钻头配合使用,能有效发挥PDC钻头钻速高、进尺长的优势,减少起下钻次数,缩短钻井周期,从而降低钻井成本。钻进过程中,射流冲击器可以将钻井液的能量转化为低幅、高频动载冲击,该冲击的周向分力提供脉冲扭矩,与钻机旋转系统产生的稳态扭矩叠加并传递给钻头;其轴向分力能够辅助钻头吃入岩层,并造成岩石应力集中,在剪切破岩的同时产生冲击,压碎破岩。而且,在钻进过程中高频、有规律的冲击动载既能防止钻头憋卡或打滑,又有助于减少跳钻等有害振动,进而延长钻头的使用寿命,提高单只钻头的进尺[6-10]。

1.2 结构设计及工作原理

ϕ228.6 mm射流冲击器的总体设计方案:优选工具材料,优化核心部件结构参数,优化传递机构参数,轴向、径向静密封选用耐高温、耐高压及耐疲劳的橡胶密封件;运动副采用金属环槽密封,优选运动副表面处理技术;为满足不同层段的岩性要求,其性能参数要可调,以确保不影响钻头使用寿命;进行强度校核,以确保射流冲击器的安全性和可靠性。

该射流冲击器主要由控制机构、动力机构和能量传递机构等部分组成,其结构如图1所示(左端为上部)。

图1 射流冲击器结构示意Fig. 1 Schematic diagram of the hydro-efflux hammer

ϕ228.6 mm射流冲击器既可以直接与钻头连接使用,也可放置在螺杆钻具和MWD之间。

ϕ228.6 mm射流冲击器的工作原理是:钻井液循环时经过射流冲击器上接头、分流装置,一部分钻井液经分流装置两侧的分流孔直接流到井底,不参与做功;另一部分钻井液流过射流元件(控制机构),基于射流附壁原理,钻井液流动方向发生有规律的高频切换,使钻井液交替作用于缸体(动力机构)的上、下腔。如果钻井液首先从上腔流入,则从下腔排出,推动活塞带动冲锤向下高速运动(冲程),直到冲锤冲击到砧子(传递机构),砧子将冲击产生的能量以应力波的形式传递给钻头,辅助钻头高效破岩,完成一次冲击。同时,钻井液在控制机构的作用下,完成流动方向的切换,改变流动方向,即钻井液从下腔流入,从上腔排出,推动活塞带动冲锤向上运动(回程),直到活塞运动到上死点,完成一次回程。回程完成后,进入下一轮的冲击和回程,如此循环往复,产生高频连续冲击。砧子与八方滑动配合,可以同时传递轴向冲击能量和周向扭矩,轴向传递高频动载冲击,径向带动钻头回转切削复合破岩,从而提高破岩效率。

2 冲击器性能台架试验

通过台架试验分析射流冲击器的性能参数(冲击功、冲击力和冲击频率)与结构参数(行程和冲锤质量)及水力参数(排量)之间的关系,进而为射流冲击器的结构及性能参数优化提供试验依据。台架试验选取不同行程、不同冲锤质量和不同水力参数,通过系列试验,分析ϕ228.6 mm射流冲击器不同条件下冲击功、冲击力及冲击频率的变化规律。

2.1 排量对性能参数的影响

当行程为55.0 mm、冲锤质量为85 kg、分流直径为15.0 mm时,通过试验,分析排量对ϕ228.6 mm射流冲击器性能参数的影响规律,试验结果见表1。

表1 排量对射流冲击器性能参数的影响Table 1 Effect of flowrate on performance parameters of hydroefflux hammer

从表1可以看出,其他条件不变时,ϕ228.6 mm射流冲击器的冲击力、单次冲击功、冲击频率随排量增大呈近线性增大。

2.2 行程对性能参数的影响

当排量为50 L/s、冲锤质量为85 kg、分流孔直径为15.0 mm时,通过试验,分析行程对ϕ228.6 mm射流冲击器性能参数的影响规律,试验结果见表2。

表2 行程对射流冲击器性能参数的影响Table 2 Effect of stroke on performance parameters of hydro-efflux hammer

从表2可以看出,其他条件不变时,ϕ228.6 mm射流冲击器的冲击力、单次冲击功随行程增大呈近线性增大,频率呈近线性降低。

2.3 冲锤质量对性能参数的影响

当排量为50 L/s、行程为55.0 mm、分流孔直径为15. 0 mm时,通过试验,分析冲锤质量对ϕ228.6 mm射流冲击器性能参数的影响规律,结果见表3。

表3 冲锤质量对射流冲击器性能参数的影响Table 3 Effect of hammer mass on performance parameters of hydro-efflux hammer

从表3可以看出,其他条件不变时,ϕ228.6 mm射流冲击器的冲击力、单次冲击功随冲锤质量增大呈近线性增大,频率呈近线性降低。

2.4 主要技术参数设计

ϕ228.6 mm射流冲击器的型号为YSC-228。依据台架试验结果,结合其性能参数与岩石抗钻特性参数的匹配关系,设计了其主要技术参数:长度2 793.00 mm,冲击功 120~660 J,冲击频率 6~20 Hz,压降 1.0~3.8 Pa;上、下接头的扣型均为API 630。

3 旋冲钻井参数设计

3.1 设计依据

影响旋冲钻井提速效果的主要因素有钻压、转速、排量和冲击功。现场应用中,通常不改变常规钻井参数(钻压、转速、排量),因此旋冲钻井参数设计的关键是冲击功的优化设计。钻进不同地层时,破岩所需要的最优冲击功不同,依据岩石可钻性、硬度或抗压强度与冲击器性能参数的匹配关系,确定合理的冲击器结构性能参数,以满足破岩所需的冲击功[11-14]。

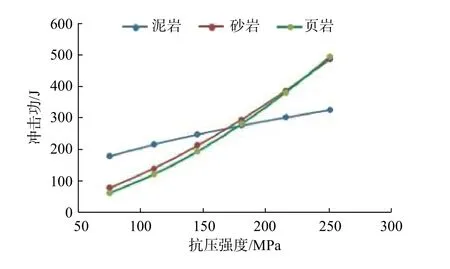

利用测井资料求取试验井段几种典型岩石(泥岩、砂岩和页岩)的抗压强度,构建了几种岩石抗压强度与冲击功的匹配关系,结果见图2。

图2 泥岩、砂岩、页岩抗压强度与冲击功的关系Fig. 2 Relationships between the compressive strength of mudstone, sandstone and shale and impact power

3.2 配合牙轮钻头时的参数设计

ϕ228.6 mm射流冲击器在与牙轮钻头配合使用时,依据牙轮钻头的额定钻压,确定该冲击器需要额外施加的钻压。例如:HJT637G型钻头的额定钻压为260 kN,常规钻井钻压为180 kN,则ϕ228.6 mm射流冲击器需要额外施加的钻压应小于80 kN,通常设为40 kN,即安全系数取2.0,以确保钻头不会受损。

3.3 配合PDC钻头时的参数设计

ϕ228.6 mm射流冲击器与PDC钻头配合使用时,依据PDC钻头额定抗冲击功设计,PDC钻头额定抗冲击功为其所有单齿抗冲击功的总和,其大小取决于单齿抗冲击功及钻头冠部布齿数量。例如:FX65X3型钻头冠部共有49颗切削齿,单齿抗冲击功为60 J,因此,理论上该型号钻头额定抗冲击功为2 940 J,远远大于冲击器设计的最大冲击功,进一步了证明冲击器不会损害钻头。实际应用中,考虑PDC齿的寿命,通常采用更高的安全系数,目前安全系数采用5~10,推荐冲击功在600 J以内。

4 现场试验

涪陵页岩气田志留系(嘉陵江组、飞仙关组)、二叠系(长兴组、龙潭组、茅口组)地层岩石可钻性级值为4~7级,抗压强度为80~210 MPa。

ϕ228.6 mm射流冲击器在涪陵页岩气田焦页109-1HF井进行了现场试验。焦页109-1HF井为水平井,设计井深6 140.00 m,试验井段1 306.00~2 183.00 m,钻遇地层为龙潭组、茅口组,地层岩性为碳质泥岩、灰色灰岩和生屑灰岩。现场试验时不改变常规钻井参数,钻压60~80 kN,转盘转速90 r/min,排量55 L/s。针对试验井段岩石抗压强度,优选了ϕ228.6 mm射流冲击器的性能参数:冲击功325~415 J,冲击力 50~60 kN,冲频率 11~12 Hz。优选钻具组合为:ϕ311.1 mm PDC钻头+1.0°弯螺杆+稳定器+止回阀+ϕ228.6 mm射流冲击器+MWD短节+无磁钻铤+钻铤+钻杆。

ϕ228.6 mm射流冲击器试验井段与邻井对应井段机械钻速对比情况如表4所示。

表4 焦页109-1HF井与邻井机械钻速对比Table 4 Comparison on the ROPs of Well Jiaoye 109-1HF and adjacent wells

由表4可知,ϕ228.6 mm射流冲击器试验井段单只钻头进尺与邻井焦页109-3HF井、焦页109-4HF井相比分别增加259.00和250.00 m,机械钻速分别提高122.8%和87.4%,与该平台二开平均机械钻速相比提高104.9%。出井后PDC钻头未见明显损坏,表明射流冲击器有效提高了机械钻速,而且有利于消除钻头的蹩卡及跳钻现象,延长钻头使用寿命。

ϕ228.6 mm射流冲击器试验井段与同平台邻井同井段钻井进程对比情况如图3所示。

由图3可知,ϕ228.6 mm射流冲击器试验井段与邻井同井段相比,所用时间最短,缩短了钻井周期,有利于降低钻井成本,实现降本增效的目的。

图3 试验井段与同平台邻井同井段钻井进程对比Fig. 3 Comparison on the drilling progression of the testing well section and the same well section in adjacent wells of the same platform

5 结论与建议

1)为了满足涪陵页岩气田二开ϕ311.1 mm直井段的提速需求,研制了适用于该尺寸井眼工况条件的ϕ228.6 mm射流冲击器。

2)台架试验结果表明,ϕ228.6 mm射流冲击器的冲击功随行程和冲锤质量增大呈近线性增大,冲击频率随行程和冲锤质量增大呈近线性降低;二者均随排量增大呈线性增大。

3)现场试验结果表明,在保持现场钻井参数不变的情况下,钻具组合中增加ϕ228.6 mm射流冲击器可有效提高机械钻速,增加单只钻头进尺。

4)建议开展ϕ228.6 mm射流冲击器性能参数与钻头抗冲击特性匹配研究,进一步合理放大冲击能量,强化提速效果。