基于损伤力学的HL级抽油杆疲劳分析研究

2019-09-02彭振华任向海

丁 雯, 彭振华, 张 园, 任向海, 张 辛, 吴 超

(1. 中国石化西北油田分公司石油工程技术研究院,新疆乌鲁木齐 830011;2. 中国石油大学(华东)机电工程学院,山东青岛266580)

HL级抽油杆比D级抽油杆具有更高的承载能力,适用于重载荷、超重载荷、无腐蚀或微腐蚀油井。随着抽油泵泵挂深度不断加深,HL级抽油杆得到广泛应用,为应对复杂的井下工况,评估其在裂纹、蚀坑与偏磨等损伤形式下的安全性愈发重要[1-3]。损伤力学是近30年发展起来的将固体物理力学、材料强度理论和连续介质力学统一起来的固体力学分支,与有限元软件结合在研究疲劳损伤中发挥了重要作用[4-6]。林元华等人[7]将损伤力学理论与有限元方法结合,建立了具有疲劳裂纹的抽油杆寿命计算模型。周瑞芬等人[8-9]根据疲劳损伤耦合理论,采用“附加载荷-有限单元法”预估抽油杆使用寿命。丁新星[10]采用损伤力学-有效应力法预估构件寿命。董赟等人[11]提出了一种以循环次数划分步长的计算格式,利用该计算格式模拟计算了疲劳寿命和裂纹扩张路径。李大建和王军等人[12-13]进行了HL级抽油杆疲劳试验,为分析HL级抽油杆的疲劳性能提供了试验数据。笔者基于损伤力学理论,在前人研究成果的基础上,建立了HL级抽油杆损伤演化模型,采用有效应力法,与ANSYS有限元软件相结合,通过数值模拟分析了不同损伤形式下HL级抽油杆寿命的影响因素。

1 HL级抽油杆疲劳损伤模拟

1.1 损伤演化模型

HL级抽油杆在工作过程中主要受交变拉压载荷的影响,因此笔者借助损伤力学耦合原理下单轴加载损伤演化方程[8]与应力门槛值表达式[9]建立了抽油杆的损伤演化模型:

式中:D为损伤度;N为循环次数;R为应力比;为材料受到最大载荷时对应的等效应力,MPa;σth0为无损伤情况下的应力门槛值,MPa;E为材料的弹性模量,MPa;β,c,p和q为材料的损伤力学参数。

1.2 损伤等效应力与损伤有效应力

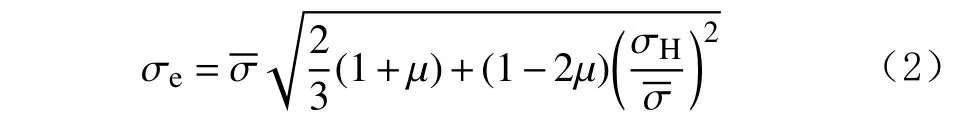

由于所建HL抽油杆模型的单元处于三维应力状态,需要将一维应力状态下推导的公式扩展到三维应力状态下,J. Lemaitre[14]指出“采用损伤等效应力可以用与单向应力相同的方法计算三维应力状态下构件的损伤”,并根据热力学定律提出了损伤等效应力的三维应力模型:

可根据单元的应力状态计算出单元的损伤等效应力。实际运算中,损伤会导致刚度降低,但损伤相对较小部位的应力升高。模型比较复杂时,如采用直接修改刚度矩阵的方法,计算量大且耗时长,因此根据损伤力学的应变等价原理[10],采用损伤有效应力法。该方法只在开始时,计算一次构件应力场,每次循环读取的都是该次计算的单元应力状态,把得到的单元损伤等效应力按单元当前的累计损伤度修正为损伤有效应力,修正公式为:

1.3 损伤参数的确定及试验验证

以长750.0 mm、直径19.0 mm、30CrMoA材料的无损伤HL级抽油杆试样为例,材料的弹性模量为 2.15×105MPa,泊松比为 0.3,密度为 7.8×103kg/m3,利用最小二乘法拟合出疲劳特性参数c,β,p和q分别为 1.692 1×10-7,0.5,0.507 1 和 0.193 2。利用 ANSYS有限元软件建立模型,采用SOLID185单元自动划分网格(见图1,单位为mm),施加初始损伤后局部细化损伤处的网格,杆头(丝扣)所在一端固定,另一端施加500 MPa拉应力,采用生死单元模拟计算其疲劳寿命(假设某一单元含有微小初始损伤,初始损伤度D0m为0.075)。

图1 模型及其网格划分Fig. 1 Modeling and meshing

将模拟结果与试验结果进行对比,结果见表1。

从表1可以看出,模拟结果与试验结果的吻合度较好,相对误差基本在10%以内,说明可以用模拟方法模拟计算HL级抽油杆的疲劳寿命,分析HL级抽油杆疲劳寿命的影响因素。

表1 模拟计算结果与试验结果对比Table 1 Comparison of simulation results and test results

2 不同损伤形式下疲劳寿命的影响因素分析

为分析裂纹、蚀坑和偏磨3种损伤形式下HL级抽油杆疲劳寿命的影响因素,对长750.0 mm、直径19.0 mm、30 CrMoA材料的HL级抽油杆试件施加不同形状的初始损伤,模拟计算其疲劳寿命。采用正交试验法设计模拟方案,采用拟合法分析模拟结果。

2.1 模拟方案设计

由于正交试验法的优点是只需做少量试验就能找到可以全面反映最优组合的结果[15-19],因此,根据HL级抽油杆损伤原因及损伤形状,采用正交试验法设计影响因素水平。

在裂纹损伤条件下,设计影响因素为裂纹的深度、宽度、角度(以垂直于轴线为0°,平行于轴线为90°)和位置(距杆头的距离),每个因素取5组水平,各因素水平见表2。

表2 裂纹损伤正交试验因素与水平设计Table 2 Orthogonal test factors and horizontal design under crack damage

在蚀坑损伤条件下,设计影响因素为蚀坑的深度、直径和位置,每个因素取5组水平,各因素水平见表3。

表3 蚀坑损伤正交试验因素与水平设计Table 3 Orthogonal test factors and horizontal design under corrosion pit damage

在偏磨损伤条件下,设计影响因素为偏磨的深度、长度和位置,每个因素取5组水平,各因素水平见表4。

表4 偏磨损伤正交试验因素与水平设计Table 4 Orthogonal test factors and horizontal design under eccentric wear damage

2.2 模拟结果与分析

表5—表7为不同损伤形式下正交试验设计及模拟结果。

计算不同损伤形式下各影响因素不同水平的疲劳寿命均值并绘制效用曲线,结果见图2—图4。从图图2—图4可以看出,无论何种损伤,损伤发生位置都是影响疲劳寿命的最主要因素,尤其是蚀坑损伤与偏磨损伤。对于裂纹损伤,对疲劳寿命影响程度最高的是裂纹位置,再依次为裂纹的角度、深度和宽度;对于蚀坑损伤,对疲劳寿命影响程度最高的是蚀坑位置,再依次为蚀坑深度和半径;对于偏磨损伤,对疲劳寿命影响程度最高的是偏磨位置,再依次为偏磨的深度和长度。

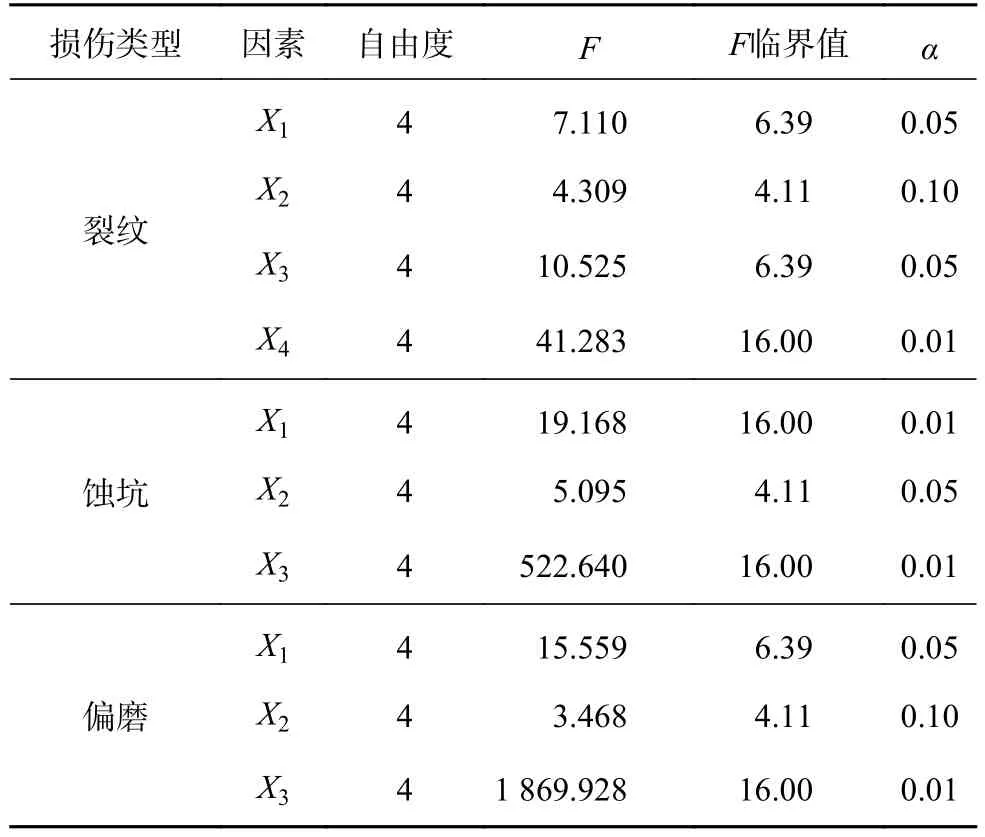

对表5—表7中的数据进行方差分析,结果见表8。表8中的α为检验水平,α越小显著性越高;F为检验统计量,为各因素离差平均平方与误差离差平均平方之比,反映各因素对模拟结果影响程度的高低,其临界值可通过查表得到。由表8可知,3种损伤的损伤位置对疲劳寿命的影响极其显著(α=0.01);裂纹的深度、角度,蚀坑的深度和半径,偏磨的深度对疲劳寿命的影响显著(α=0.05);裂纹的宽度对疲劳寿命也有一定的影响(α=0.10)。

表5 裂纹损伤正交试验设计及试验结果Table 5 Orthogonal test design and test results under crack damage

表6 蚀坑损伤正交试验设计及试验结果Table 6 Orthogonal test design and test results under corrosion pit damage

表7 偏磨损伤正交试验设计及试验结果Table 7 Orthogonal test design and test results under eccentric wear damage

2.3 多元回归模型的建立

根据方差分析结果,对裂纹、蚀坑和偏磨损伤中各损伤因素与疲劳寿命进行多元回归,建立了HL级抽油杆各损伤因素与疲劳寿命之间的关系。

图2 裂纹损伤形式下的效用曲线Fig.2 Utility curve under crack damage

图3 蚀坑损伤形式下的效用曲线Fig.3 Utility curve under corrosion pit damage

裂纹损伤中各因素与疲劳寿命之间的关系可表示为:

蚀坑损伤各因素与疲劳寿命之间的关系可表示为:

偏磨损伤各因素与疲劳寿命之间的关系可表示为:

图4 偏磨损伤形式下的效用曲线Fig.4 Utility curve under eccentric wear damage

表8 各损伤形式的正交试验方差分析结果Table 8 Variance analysis results for each type of damage by orthogonal test

对式(4)—式(6)进行方差分析,结果见表9(表中S为平方和,其中:为回归平方和;为误差平方和;为总平方和

根据表9中的回归平方和、误差平方和以及总平方和数据,利用调整决定系数公式计算出3个回归关系式的调整决定系数分别为82.0%、94.0%和90.9%,说明3个回归关系式有意义。

调整决定系数的计算公式为:

式中:Radj为调整决定系数;n为试验次数;t=k+1;k为回归变量个数。

表9 各损伤多元回归模型的方差分析结果Table 9 Variance analysis results for each incident of damage with multiple regression model

3 结 论

1)基于损伤力学建立了HL级抽油杆损伤演化模型,采用有效应力法和ANSYS有限元软件模拟计算了不同损伤形式(裂纹、蚀坑、偏磨等)下HL级抽油杆的疲劳寿命,模拟结果与试验结果相比,相对误差在10%以内,证明可以采用数值模拟方法分析损伤对HL级抽油杆疲劳寿命的影响。

2)利用正交试验方法分析了各种损伤影响因素(形状、尺寸、位置等)对HL级抽油杆疲劳寿命的影响程度。各种损伤的损伤位置对疲劳寿命的影响极其显著;裂纹的深度、角度,蚀坑的深度和半径及偏磨的深度对疲劳寿命的影响显著;裂纹宽度对疲劳寿命也有一定的影响。

3)建立了不同损伤形式下的多元回归模型,利用回归模型可定量描述各损伤因素与疲劳寿命之间的关系,为判断HL 级抽油杆的安全性提供判断依据。