深海风机安装平台自动组装设备方案设计

2019-09-02

(泰州职业技术学院, 江苏 泰州 225300)

0 引 言

目前,海上风力发电安装平台一般采用自升式平台,这种平台的优点是可以采用桩腿使得船体抬出水面,桩腿底部采用桩靴支撑于海床上,但其安装的工作水深很难超过100 m[1]。同时,其只能适用于浅海,虽然采用自升式平台设计可以克服波浪带来的船体运动,但无法减轻风载荷对风电设备吊装安全性的影响。

与陆地风电设备的安装过程相比,海上环境条件更为复杂,随之带来的设备安装成本也急剧增加。现有的风电设备安装平台可以满足近海风电设备的安装需求,随着潮间带及近海区域风电资源的开发强度逐渐饱和以及沿海地区环境保护呼声的日趋强烈,海上风力发电从潮间带和近海走向深海远岸将是必然趋势[2-3]。

深海风电场远离陆地码头,风电设备的运输和时间成本也成倍地增加,必须使安装平台能够一次运输尽量多的风机组件。如果采用码头组装完成再运输的方法,风机体积过大,导致风机设备装载效率不高;采用分体运输则可使风机装载布置紧凑,极大地降低运输成本。

现有的风力发电安装平台基本都是为浅海风电安装设计的,与漂浮式船体相比,固定式平台能够更好地提高风机安装的精度并满足安全性要求,但这种风电设备安装受到水深的限制,如果在深海,风电安装还必须采用漂浮式船体,文献[4-5]已经对深海半潜式风电安装平台进行初步设计。采用漂浮式船体,运动响应将不可避免地受到海上波浪载荷和风载荷等环境载荷的影响,对风电设备安装的精度和安全性提出了更高的要求[6-7]。现有的采用重吊分体安装的方法将很难满足深海风力发电安装的要求[8]。

鉴于上述考虑,设计一种风力发电组装设备,采用分体运输的方式,能够在海上进行风力发电部件的组装,组装完成后再整体吊装。这种组装设备要求在海洋环境条件下运动的平台上也能正常工作,满足风机部件组装的精度和安全性要求,同时采用全自动安装,提高风机安装效率,减小深海风电安装成本。

1 深海风机安装平台自动组装总体设计

1.1 设计思路

风车机组整体尺寸巨大,且随着单机功率增大,尺寸还有可能继续增大。一般陆地安装风机都是按照由下到上的垂向安装顺序,先安装风机地基,再依次安装塔筒、电机,最后安装叶片[9-10]。由于风车轮毂离地面高度很高,必须采用较高的吊臂,此种吊臂很多是分段组装的。此外,空中组装风机组件属于高空作业,作业危险性大,且较易受到风载荷以及其他天气条件的影响,使得陆地安装风机效率不高。

近海风机安装顺序与在陆地上的安装顺序差不多,一般吊机安装在自升式平台上,平台可以采用桩腿使得船体提升出海面,吊机运动不受波浪的影响。风机组装在海上也采用高空作业的方法,与陆地安装相比,工作效率并没有提高多少。

现有自升式安装平台的缺点在于不能适用于深海风机的安装,一旦到了深海一般都采用浮式平台,这时平台的运动就会极大地影响风机安装的安全性。如采用普通的风机组装方式,必须限制海况,但一般远洋环境条件都比近海恶劣,作业窗口更为狭窄。

考虑到上述因素,以提高风机安装效率、安全性和精度为目标,提出以下设计思路。

(1) 风机部件组装采用液压车组装,不采用传统吊装组装的方式。平台漂浮在海面上将不可避免地产生运动,这种运动对于吊装是非常不利的,吊绳会在这种运动下不停摆动,无法满足组装要求,同时由于吊装高度一般都较高,在组装风车时,风机组件的运动幅度会很大。因此,风机部件组装采用液压车对接的方式。液压车固定于平台的导轨上,不会发生相对滑移,同时液压设备能在垂直方向调节高度,满足设备对接精度要求。液压车与风车部件之间采用橡胶垫紧密接触,不会发生相对滑移,满足安全性要求。

(2) 风机部件组装采用水平组装。如果把风机垂直固定在底部,一旦平台稍有运动,风机重心又较高,必须设计很强的固定结构,这样的结构质量和成本相当巨大。因此,与垂向组装相比,风车部件的高度适当降低可以减小作业风险,同时高度的降低也可以减少风机在平台上的运动。

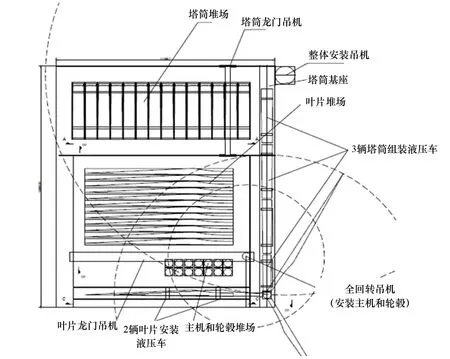

1.2 总布置设计

根据上述设计思路,对风机组装场地进行总布置设计,分别采用塔筒组装液压车和风车叶片安装液压车进行塔筒和叶片的水平安装,采用全回转吊机安装电机和轮毂,风机安装完成后,采用整体安装吊机将风机安装到指定的海域位置。塔筒堆场和叶片堆场的门型吊机以及液压小车都配有导轨。场地布置紧凑,此堆场一次能容纳14台6 MW风机的组装。总布置图如图1所示。

图1 风机组装场地总布置

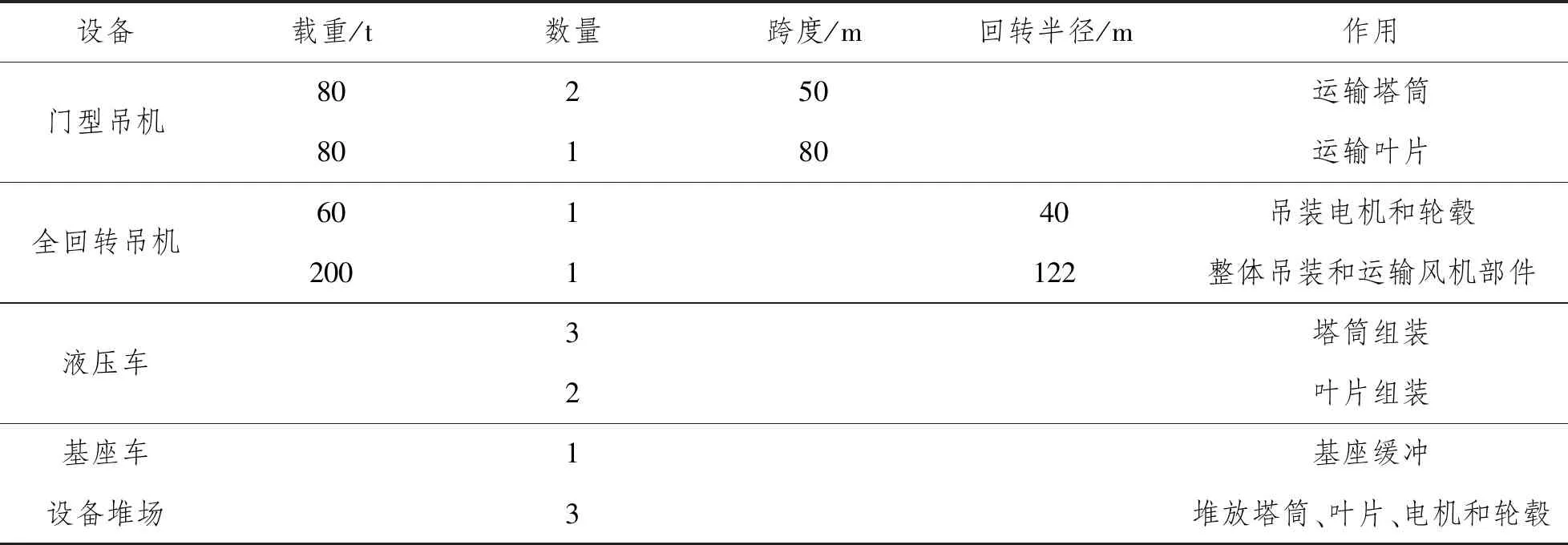

1.3 设备清单

根据总布置图,风机组装场地主要设备有3个堆场、3台门型吊机、2台全回转吊机和液压车等,主要设备清单如表1所示。

表1 主要设备清单

2 关键设备

2.1 风车部件储存支架

风车部件主要包括塔筒、叶片、主机和轮毂,其中轮毂和主机事先已组装完毕,这样一共有3种部件,其中塔筒和叶片的部件数量较多,塔筒分成多段,1台风机包括3个叶片,这些部件的占地面积比较大,运输和储存也较为麻烦。因此,设计风车部件通用储存支架,主要有以下几种原因:

(1) 由于风电设备构件尺寸巨大,考虑到从建造出厂至安装场地的运输安装,必须采用分段组装的方式。

(2) 由于风电设备功率、制造厂家以及地基形式等差别,其尺寸多样,各个部件形状也不相同。因此,考虑设计通用的储存支架,可堆放储存,使风机部件储存更为集中,减小储存场地占用面积。

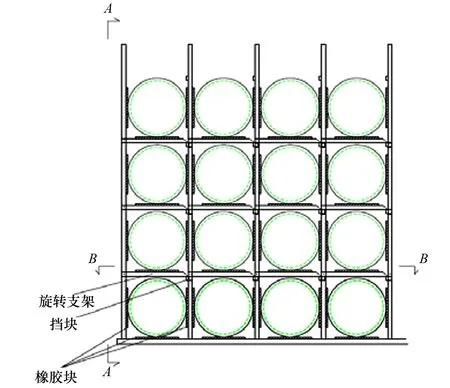

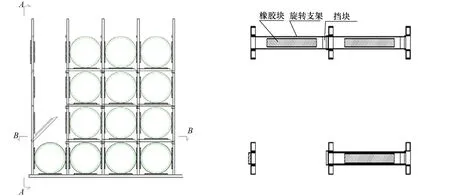

图2 通用储存支架满负荷装载示例

(3) 为提高风电设备在运输过程中的安全性,减小运输过程中的碰撞损坏,储存支架安装弹性橡胶垫,起到抗震和保护的作用。

(4) 在储存支架上设置运输的接口,不必在风机设备上安装额外的固定构件。根据风车部件尺寸,风车部件通用储存支架设置若干矩形分隔:每个分隔内设置橡胶块,用于缓冲风车部件与分隔的接触碰撞,起到固定部件作用;每个矩形分隔上部采用旋转支架结构与竖向支架铰接,在储存过程中,旋转支架水平放置,搁置在下方竖向支架的矩形挡块上。这样的设置既可保证风车部件布置紧凑,又能使部件固定牢固。风车部件通用储存支架满负荷装载如图2所示。

在工作过程中,旋转支架旋转90°,吊机起吊部件至组装区域进行组装,风车部件通用储存支架工作过程如图3所示,通用储存支架储存和工作过程B-B剖面如图4所示。

图3 通用储存支架工作过程示例 图4 通用储存储存和工作过程B-B剖面图

2.2 风车储存场地龙门吊机

为了将储存场地的风机设备组件运输到安装位置,采用龙门吊机运输风机设备组件,龙门吊采用电磁吊,优点是吊运比较迅速。由于风机部件是多层堆放的,空置的储存支架必须先移走才能继续运输下一层风机设备,因此一共设置2台龙门吊机,1台吊机专门运输风机部件,另1台吊机负责把空置的储存支架移出储存场地,2台吊机同时协作可提高运输效率。

2.3 风车塔架组装液压车

为了提高液压车组装的精度,必须考虑水平和垂直2个方向的对接精度。水平方向的精度控制采用固定导轨的方法,使得多台液压小车的中线在一条直线上。垂直方向的高度采用液压调节,可以满足不同部件的高度要求,对于同一种型号风机,只需设定一次高度。

采用液压车组装而不采用吊运组装是考虑海上环境的影响,海上的风载荷和平台运动载荷比陆地上要大很多,在吊运过程中吊绳不可避免地晃动,严重影响对接精度。风机部件组装采用液压车对接的方式,同时液压车轮作用在导轨上,不会产生滑移,从而保证了组装过程的精度和安全。

采用液压小车也可以提高组装的效率,对于同一种风车型号,安装完第一台风机后存储液压小车的移动位置信息,在安装下一台风机时,可以直接读取位置信息,除了第一次人为调节控制外,后期可以无人控制或者微调。

2.4 主机和轮毂吊机

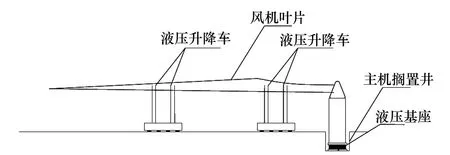

主机和轮毂通过叶片龙门吊机上的全回转吊机吊运至主机搁置井内,设置搁置井的目的是减小水平安装吊机的高度,进而降低作业的危险性和成本。搁置井有液压基座可以调节垂向高度。

2.5 叶片龙门吊机和组装液压车

图5 叶片组装示例

叶片储存场地龙门吊机的作用是将叶片从储存场地运输至叶片组装液压车上。由于风机叶片材质不是钢质,因此不采用电磁吊,而采用绳圈吊运。叶片组装液压车的作用是把叶片组装到轮毂上。水平方向的精度通过导轨控制,垂直方向的位置通过液压装置调剂。由于轮毂位置较高,液压车的升降装置比塔筒组装液压车的高度要高。叶片组装示例如图5所示。

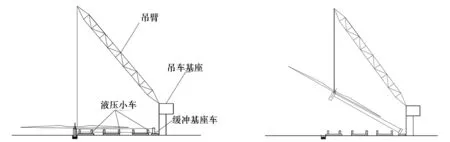

2.6 风车塔架竖立装置

风车塔架竖立装置由1台回转半径为122 m的200 t全回转吊机、1台缓冲基座车和3台液压小车组成。主要工作过程:风车塔架底部位于缓冲基座车处,缓冲塔架底部在翻身过程中承担大部分垂向载荷;风机塔筒主体位于3个液压小车上,液压小车将风车的质量均匀传递到液压小车下面的导轨上,分担集中载荷;吊机将风车塔架从水平位置翻身到垂直位置。风车起吊初始位置和起吊过程如图6和图7所示。

图6 风车起吊初始位置 图7 风车起吊过程(30°)

风机吊运完成后,利用200 t全回转吊机将完整风机安装到指定海域,吊机还可将运输船上的风机部件吊运至平台堆场。

3 风机组装方案

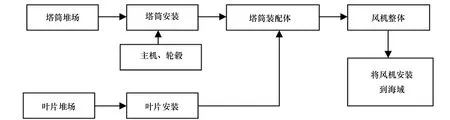

该风机自动组装设备是深海风电安装平台的一部分,适用于深海大型风机的分体运输和整体安装方案。针对风机分体运输设置3个堆场,包括塔筒、叶片、电机和轮毂堆场。首先,采用门型吊机运输塔筒至塔筒安装区域, 采用3台液压车进行塔筒的安装;同时,采用吊机运输叶片至叶片安装区域,采用2台液压车进行叶片的安装。由于合理地设计了2个区域位置,因此塔筒和叶片的安装可同时进行。采用60 t全回转吊机吊装电机和轮毂,安装到塔筒对应位置,通过叶片组装液压车把叶片组装到轮毂上,至此完成了整个风机的安装,最后采用200 t全回转整体安装吊机将装配好的风机安装到对应的海域。风机组装流程如图8所示。

图8 风机组装流程

4 结 论

为满足海上风力开发的深海化、专业化、大型化需求,以提高深海风机安装效率、安全性和精度为目标,设计一套应用于深海风电安装平台的风机自动组装设备,并给出该设备的使用流程。该设计将风机组装过程进行合理组织,采用水平组装、液压车对接、固定导轨等方法,解决安装精度、运动因素等问题,实现风机分体运输和整体安装设计思想,在其他类型的风机安装装备中可以推广。

风机自动组装设备的开发使用对促进深海风能的开发和利用,加快海上风电项目的建设,调整能源结构和转变经济发展方式具有重要意义,同时缩小在海上风能源领域开发装备方面与西方国家的差距。