预应变对含焊缝区X80管线钢应变响应特征及拉伸性能的影响

2019-09-02罗金恒许光达朱丽霞李丽锋陈翠翠

武 刚 罗金恒 许光达 朱丽霞 李丽锋 陈翠翠

1.石油管材及装备材料服役行为与结构安全国家重点实验室 2.中国石油集团石油管工程技术研究院3.中石油管道有限责任公司西部分公司

0 引言

随着我国天然气管道建设业务的不断推进,大口径、高压力的X80管线钢输气管道备受青睐[1]。上述管道基本上使用的都是大直径双面螺旋缝埋弧焊钢管,在使用过程中,由于增压使得管道产生塑性变形,从而引起材料的加工硬化,导致管线钢局部性能退化而过早失效[2-3]。国内外一些学者通过预拉伸变形来模拟管道增压形成的这种拉应力,以此为基础来研究预变形对高级管线钢拉伸性能的影响[4-6]。Liu等[4]研究了预应变对X80管线钢拉伸性能的影响,试验结果表明塑性应变产生的预应变能够引起加工硬化(Work/Strain Hardening)现象,钢材的屈服应力由于拉伸预应变的加工硬化而增大,其作用程度的大小取决于钢材的屈强比(Y/T)。Chen和Ni等[5-6]分别研究了X70管道“近缝带”焊缝的拉伸应变能力和应变硬化性能,并发现焊缝区域具有较强的抗断裂性能以及较高的应变能力,同时焊接接头较母材具有较高的应变硬化速率和应变硬化指数。Eriksson等[7]通过对钢焊接中拉应力引起的应变硬化研究,认为预变形后引起的应变硬化主要与位错的增值、缠绕有关,并且预变形量越大,位错的密度越大,应变硬化程度越大。目前针对预变形引发的硬化现象研究主要集中在母材或焊缝对拉伸性能的影响,而当发生预变形时,焊缝区域和母材区域会发生协同应变响应,在各区域引起的应变硬化程度也不同,所产生的拉伸性能变化也不同,但是对于这种含焊缝区域管线钢的整体性研究尚缺乏报道。

为此,通过研究预变形(1%、3%和5%)对含焊缝区域X80管线钢应变响应特征和力学性能变化规律,采用XTDIC系统测量拉伸过程中管线钢母材区域和焊缝区域应变的实时响应情况,以此来模拟管线钢在服役环境中受到塑性变形形成的微应变,以及这种微应变在焊缝区域形成的应变硬化对管材整体性的影响规律,以期为高通量管线钢增压过程的安全评价提供依据。

1 试验

1.1 试验材料

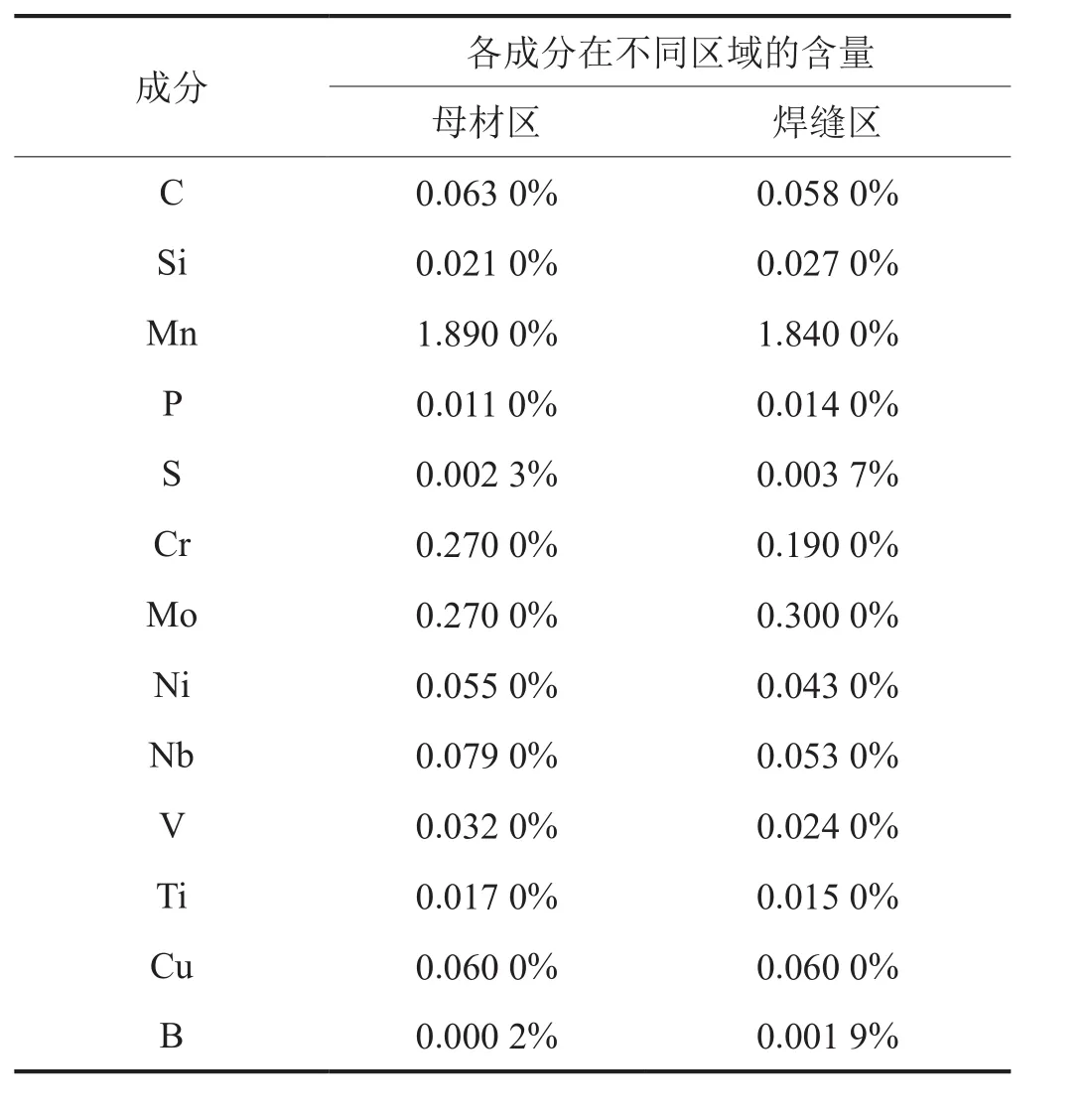

试验材料为采用双面螺旋缝埋弧焊X80管线钢,其中母材区域与焊缝区域的化学组成如表1所示(除表中所示成分之外的剩余成分为Fe)。

表1 含焊缝区域的X80管线钢的化学组成表

1.2 预变形及与变形后拉伸试验

试验采用含焊缝区域的X80管线钢板材,预拉伸试样截面尺寸为18.4 mm×40 mm,标距(L0)为200 mm,平行长度(Lc)240 mm,试样的总长度为340 mm。

预变形试验在WAW-600C型伺服万能试验机上进行预拉伸变形,并采用位移控+力控衡量变形量,拉伸速率按 GB/T 228.1—2010[8]的规定取 2 mm/min。预拉伸变形量分别为1%、3%和5%。

经预拉伸变形后的试样在均匀变形区内,进一步加工成拉伸试样,截面尺寸为18.4 mm×25 mm,L0=120 mm,Lc=152 mm,试样的总长度为 240 mm。

拉伸试验在WAW-600C型伺服万能试验机上进行,拉伸速率取2 mm/min。通过微机系统得出力—位移的图像数据,预变形及拉伸试验每个变形量做3组,取其平均值作为最终结果,利用Origin 8.0绘图转化为应力—应变曲线做后续分析。拉伸断口形貌采用Hitachi S-4800型场发射扫描电子显微镜观察。

1.3 焊缝区域预应变测定

由于含焊缝区域的X80管线钢试样为异种材料,分别含焊缝区域和母材区域两种材料,其拉伸过程中两部分变形行为存在差异。为了明确拉伸过程中焊缝和母材在所研究的变形条件下各自的变形情况,采用XTDIC系统用于测量和分析拉伸过程中管线钢位移以及应变等特征。XTDIC系统是一种光学非接触式变形测量系统,用于物体表面形貌、位移以及应变的测量和分析,并得到三维应变场以及位移场数据,测量结果直观显示。

2 结果与分析

2.1 预应变过程中焊缝和母材区域的协同应变响应特征

金属材料在变形过程中会产生应变硬化现象,即阻止继续塑性变形的能力[9]。图1为含焊缝区域的X80管线钢在拉应力下的应变云图,可以将含焊缝区域的X80管线钢的在拉应力作用下的应变过程划分为典型的4个阶段,即均匀变形阶段、焊缝区域变形阶段、母材颈缩区域变形阶段和断裂阶段。在均匀变形阶段内,母材和焊缝各区域的应变基本相同,表现为均匀伸长。随着拉应力的增大,由于应变硬化等作用,变形开始向相对比较薄弱的焊缝区域聚集,进入第二阶段焊缝变形阶段。由于焊缝区域具有良好的应变硬化能力,随后的变形主要集中在焊缝区域,而焊缝区域的应变响应也远远大于母材区域。Afrin等[10]认为,焊缝区域晶粒尺寸较大,可以有效增加晶界与内部位错的流动阻力,因此焊缝区域具有较高的应变硬化能力。随着应力的持续增大,母材区域的应变硬化跟不上其塑性变形的发展,应变持续发展,形成颈缩,进入第3阶段母材颈缩区域变形阶段。一旦出现颈缩现象,管线钢便发生塑性失稳,应变迅速向颈缩区域转移,而其他区域几乎不发生塑性变形。由于颈缩变形速度较快,应力及应变快速向母材颈缩区域集中,进入第4阶段断裂阶段,最终在母材区域发生失效断裂。

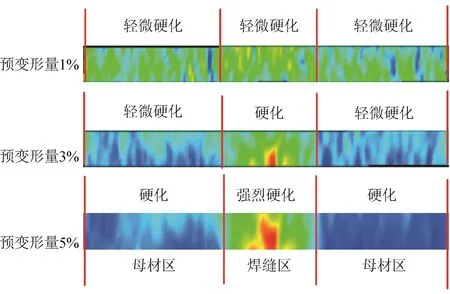

Dundu[11]研究认为,金属材料在应力—应变曲线均匀塑性变形阶段(第Ⅰ和Ⅱ阶段)产生的应变,可以对材料形成有效的应变硬化。预变形量为1%时,由于应变程度较小,各(焊缝和母材)区域具有一定的协调变形能力,应变基本相同,应变硬化效果也比较弱。预变形量增加到3%和5%时,由于各区域的应变硬化能力不同,致使各区域不能持续协调变形,母材和焊缝区域均发生着持续的应变硬化,而应变主要集中在应变硬化能力较大的焊缝区域,应变硬化效果比较显著(图2)。

图1 含焊缝区域的X80管线钢DIC应变云图

图2 不同预变形量下各区域硬化程度图

2.2 预应变对拉伸性能的影响

Kingklang等[12]针对应变硬化对力学性能相应的研究发现,经历预变形材料的屈服强度和抗拉强度均得到提高,屈强比增大,而延性(总延伸率或最大载荷或失效点的应变)降低。图3为不同变形量下的X80管线钢应力应变曲线图,对于未发生预变形的含焊缝区域X80管线钢应力—应变曲线,具有连续屈服特征,曲线形状呈拱顶形,具有较大的塑性变形能力。而对于同方向上取样的母材试样,应力—应变曲线位于含焊缝区域的试样应力应变曲线的下方,并且应变硬化区间也比较小,说明母材试样的抗拉强度以及塑性变形能力均比较差,更容易发生颈缩断裂。经过1%的预变形后,母材和焊缝区域的应变硬化程度相同,应力—应变曲线均匀上移,具有较好的强度和塑韧性,随着预变形量的增加,管线钢的屈服强度、抗拉强度逐渐增加,最终趋于一致(图4-a)。预变形量为5%时,屈服强度增加了12.7%,并接近于抗拉强度,应变硬化效应最为明显,但同时预变形导致管线钢的塑性降低,几乎没有发生均匀变形,断后伸长率及断面收缩率分别降低了31.5%和23.4%,主要是预变形使得焊缝区域发生加工硬化,使得塑性变形能力减弱(图4-b)。

图3 不同预变形量下的应力—应变曲线图

屈强比反映的是管线钢塑性变形与强度容量的能力,是管线钢性能和安全的重要指数[11]。从图4-c中可以看出,当没有发生预变形时,管线钢比纯母材区域[13]具有更低的屈强比,表明可以承受较大的塑性变形,即发生较大的塑性变形时,可及时被发现,有利于管线钢的应变及安全控制。随着预变形量的增大,焊缝和母材区域应变硬化逐渐增强,屈强比逐渐增大。Han等[14]认为管线钢在预拉伸变形过程中,发生了大量位错的增值,随着预变形的进行,位错的密度大幅度提高,位错间相互缠绕聚集甚至生成亚晶界,位错缠结形成的高密度位错区成为位错滑移的新障碍,可以显著提高材料的强度。预应变使得焊缝区域得到极大程度的强化,位错的大量聚集,降低了焊缝区域的均匀塑性变形能力和形变容量,使得管线钢缓和应力集中、松弛裂纹尖端局部应力和限制裂纹扩展的能力降低,损害管材的缺陷容量,致使承载能力降低,对管线钢的服役安全性能造成影响[15]。金属材料的应力应变行为一般遵循幂硬化规律,即符合Hollomon公式,其中应变硬化指数反映了管线钢材料抵抗均匀塑性变形的能力,应变硬化指数(n)可以通过下式获得[16]:

式中σ表示真应力,MPa;K表示硬化系数;εp表示真应变。

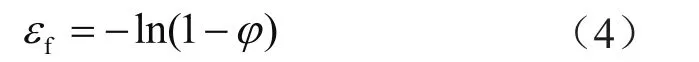

则拉伸时的屈服点(0.002,σ0.2)和断裂点(εf,σf)应符合式(1),可以求出材料的应变硬化指数(n):

式中σ0.2表示应变为0.2%对应的屈服强度,MPa;εf表示断裂延性;σf表示断裂强度,MPa。

σf由抗拉强度(σb)和断面收缩率(φ)来估算:

断裂延性(εf)由不均匀塑性变形阶段的真应变公式求得:

图4 不同预变形量下力学性能关系图

计算结果如图4-c、d所示,未发生预变形时,管线钢具有较高的应变硬化指数、断裂强度和断裂延性,发生塑性变形时,焊缝区域会阻止塑性变形继续发展,并将变形推移到别的未变形部位。随着预变形量的增加,焊缝区域应变硬化的程度增加,塑性变形停留于焊缝区域的变形区间减小,并快速地将应变推移到母材区域。使得断裂强度、断裂延性以及应变硬化指数均随之减少,并且预变形量越大,这种推移到母材的速度越快,应变硬化指数降低的程度越大。

2.3 预应变对X80管线钢拉伸断裂行为的影响

韧性金属试样受拉伸时,在其薄弱部位先开始塑性变形,由于应变硬化的作用,变形会被马上阻止,并将变形推移到其他次薄弱部位,使得变形和应变硬化交替进行[17-18]。经过预变形后,焊缝区域得到了充分的应变硬化,当发生变形时,会将这种变形推移到母材区域,并且当母材区域的应变硬化跟不上其变形的需要时,就会在其薄弱部位持续进行变形,使得应变集中于局部区域而产生颈缩,最终在母材区域发生断裂,其宏观断口为杯锥状形貌(图5)。Bastola等[13]通过对X80管线钢焊接接头拉伸断口形貌的研究,认为管线钢颈缩处的材料由于夹杂物、第二相质点与基体材料的弹性和塑性的差别,形成显微孔洞,这些孔洞不断增多、长大并相互聚集连通,最终造成断裂,其断口显微形貌有许多凹坑构成,称为微坑或韧窝。含焊缝区域的X80管线钢拉伸断口就是典型的韧窝形貌。如图5-a所示,当没有发生预变形时,分布着大量韧窝,形态密集、大小均匀,即在正应力作用下微孔沿着3个方向的长大速率相同,形成了典型的等轴韧窝,属于微孔聚集型断裂,表明管线钢具有良好的塑韧性能[19]。当发生不同程度的预变形后,焊缝区域得到了应变硬化,使得应变很难持续在焊缝区域进行,从而更容易推移到应变硬化较弱的母材区域,并且预变形量越大,发生这种转变的速度越快,颈缩也就更早的发生。如图5-b、c所示,韧窝形貌变得不规则,形态个体差异较大,韧窝细小并且较浅,尤其预变形3%时,有一些异常大的韧窝出现,并且存在大量的孔洞,孔洞中有明显的第二相粒子,是孔洞的形成核心,预变形使得大量位错钉扎在第二相粒子处,促使局部应力迅速集中,加剧了脆性断裂的趋势。预变形量为5%时,焊缝区域得到了极大的应变硬化,当有变形发生时,快速地将应变推移到较弱的母材区域,而此时母材内部聚集了大量的孔洞、裂纹等缺陷,这些孔洞和裂纹快速聚集并断裂,断口形貌虽以韧窝为主,但是伴有大量的河流花样以及舌状花样等准解理形貌(图5-d)。预应变造成焊缝区域发生应变硬化,使得将变形推移到母材区域的应变容量减少,因而断裂机制也由微孔聚集型向准解理型断裂转变,发生脆性断裂的趋势增大,严重影响到管线钢服役过程中的安全性能。

图5 不同预变形量下的宏观和微观拉伸断口形貌图

通过以上的研究发现,含焊缝区域的X80管线钢发生变形时,预变形量小于1%时,母材区与焊缝区发生协同变形,所引起的应变硬化程度相同,当再次发生变形时,对管线钢性能影响不大。但是预变形量较高时(3%和5%),焊缝区与母材区塑性变形发生脱节,变形主要集中在焊缝区域,产生了较强的应变硬化,再次发生变形时,使得管线钢塑性变形能力减弱,在母材区呈脆断趋势。因此,在管道增压过程中,应该合理地控制管线钢变形程度,同时,焊缝区域为不易发生断裂区域。

3 结论

1)在拉应力的作用下,焊缝区域和母材区域均发生了相应的应变响应,应变量小于1%时,母材区与焊缝区发生协同变形,所引起的应变硬化程度相同。应变量较大时,使得塑性变形主要集中在应变硬化能力较高的焊缝区域,预变形后,焊缝区域应变硬化程度较高,使得再次变形时,应变很难持续在焊缝区域进行,从而更容易推移到应变硬化能力较弱的母材区域。

2)经过预变形后,母材与焊缝区域均产生了应变硬化,表现为应力—应变曲线上移,并且随着预变形量增大,焊缝区域将变形推移到母材区域的应变容量减少,使得屈服强度和抗拉强度增大,断后伸长率以及断面收缩率下降,降低了管线钢的均匀塑性变形能力和形变容量。拉伸断口形貌也由大小均匀等轴韧窝,变为形状不规则且小而浅的韧窝,预变形为5%时,出现了河流花样以及舌状花样等准解理形貌,断裂机制由微孔聚集型向准解理型断裂转变,使管线钢的塑韧性急剧降低。