纳米SiO2超高强高流态混凝土及改性机理

2019-09-02高英力彭江柯何倍曲良辰方灶生

高英力,彭江柯,何倍,曲良辰,方灶生

(长沙理工大学 交通运输工程学院,长沙 410114)

随着科学技术的迅速发展以及基础设施的不断完善,超高强混凝土自研发以来逐渐被广泛应用于诸多领域,如超高层建筑、大跨径桥梁、海岸工程及其他大型承重结构中,因此,对超高强混凝土(混凝土28 d抗压强度>100 MPa)的各项综合性能提出了更高要求[1]。目前,学者们对超高强混凝土的研究取得了一些成果。20世纪70年代,牛津大学等率先开发出宏观无缺陷水泥基材料,其抗压强度可达到300 MPa,但由于其内部大部分未水化颗粒容易吸水膨胀并软化,抗水性较差,因此,在实际工程中应用较少[2]。此外,Bache将水泥、超细颗粒与高效减水剂复合,制备出150~200 MPa的超高强混凝土,并提出了超细颗粒致密体系概念(Densified system ultra-fine particles,简称DSP)[3]。美国CEMCOM公司利用不锈钢粉制成超高强混凝土,为混凝土的制备提供了新思路[4]。近年来,中国学者也相继进行相关研究,冷发光等[5]利用矿渣成功制备出具有较高耐久性且抗压强度为92.4 MPa的高强混凝土。蒲心诚等[6]利用常规材料和通用工艺研制出强度在C100~C150的超高强混凝土,并具有良好的流动性。张志豪等[7]利用礁石粉制备出强度高达110 MPa的生态超高强混凝土。如今,学者们对纳米颗粒在水泥基材料中的应用开展了大量研究,通过超声振动[8]、硅粉表面氨基功能化改性[9]等途径改善纳米颗粒在水溶液中的分散性,并通过浸泡等方法对水泥基材料进行表面处理,制备功能性纳米涂层[10-12],为超高强混凝土的制备提供了新的途径[13-14]。纳米材料作为一种改性材料,具有诸多优良性能,将其应用到混凝土中[15-17],虽然对混凝土流动度有微弱影响,但能大幅提高混凝土的强度[18-19],为超高强高流态混凝土(Ultra-high strength and high-flow concrete,简称USHC)的广泛应用提供了坚实的基础。

为此,通过总结前人经验,选用纳米SiO2对传统掺硅灰、粉煤灰二元水泥基胶凝体系进行改性,形成一种全新的多尺度下三元层次级配结构,并利用正交试验优选出胶凝材料中各组分的最佳配比,在此基础上,进行混凝土的配制,并探讨纳米SiO2在较低水胶比下对混凝土的微观改性机理,为今后相关研究提供一定的理论和实践基础。

1 试验

1.1 原材料

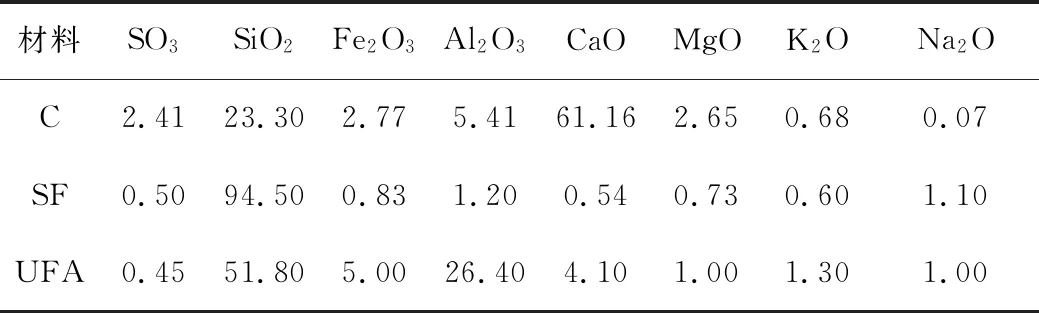

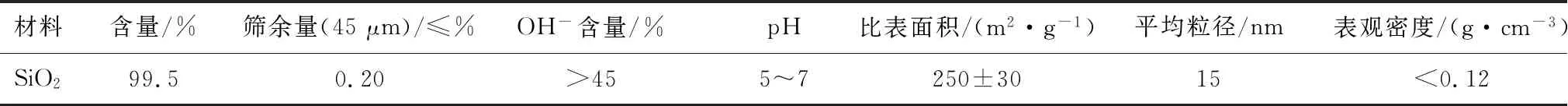

水泥(Cement,简称C):P·O52.5水泥,比表面积330 m2/kg,实测抗压强度57.4 MPa,化学成分见表1。硅灰(Silica Fume,简称SF):比表面积2.7×104m2/kg,化学组成见表1。超细粉煤灰(Ultrafine fly ash,简称UFA):产自湖南岳阳电厂,比表面积525 m2/kg,化学成分见表1。纳米SiO2(Nano-SiO2,简称NS):多微孔粒子型超细白炭黑,化学组成及基本性能如表2所示。粗骨料:最大粒径13.2 mm碎石,压碎值9.8%,针片状含量<8%,表观密度2 730 kg/m3。细集料:连续级配的湘江河砂,细度模数2.75,堆积密度1 480 kg/m3,表观密度2 650 kg/m3。外加剂:HT-HPC聚羧酸高效减水剂,减水率达30%。

表1 原材料的化学组成Table 1 Chemical components of cementitious materials %

表2 纳米SiO2的性能参数Table 2 Performance parameters of nano-SiO2

1.2 试验方法

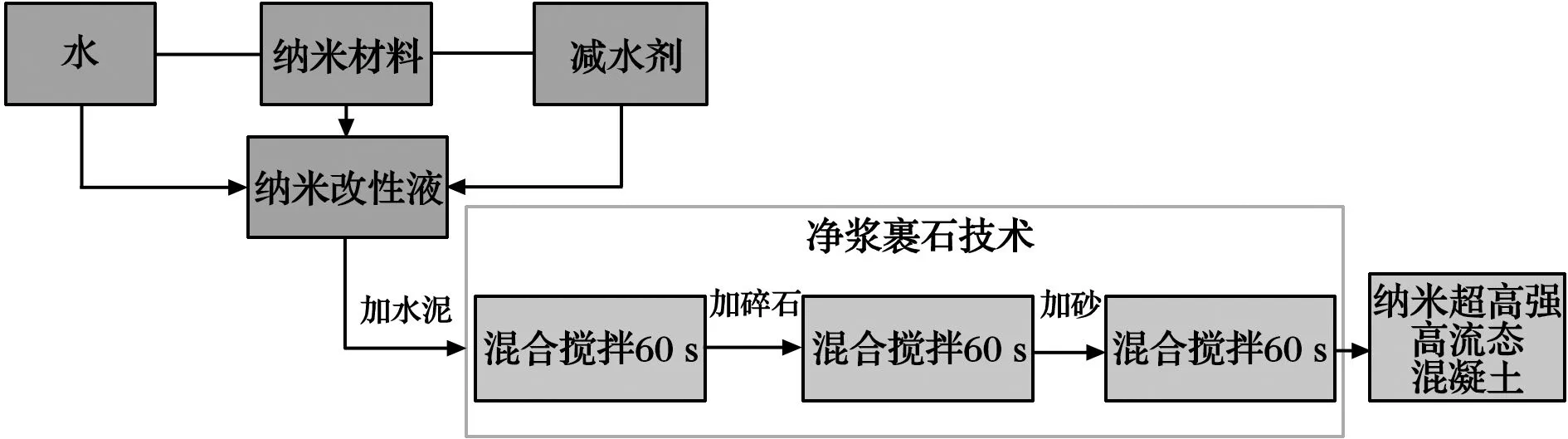

为保障纳米材料分散均匀,研究采用溶剂稀释扩散法,将纳米SiO2、高效减水剂和水溶液充分搅拌后,配制成纳米改性液,按照设计比例与水泥、硅灰、粉煤灰通过水泥净浆搅拌机混合搅拌均匀,并根据《公路工程水泥及水泥混凝土试验规程》(JTG E30—2005)浇筑成型试件,并利用截锥圆模与YAW-3000D微机控制压力试验机对其进行流动度测定及抗压强度试验,综合正交试验结果和经济性因素,得到胶凝材料各组分最优配合比。在此基础上,通过改变胶凝材料总量,采用净浆裹石技术,通过强制式混凝土搅拌机制成100 mm×100 mm×100 mm的混凝土试件,并采用TSY-2000型电液压力试验机与坍落度桶对其进行强度试验和坍落度试验,根据试验结果确定最终配合比。USHC制备流程见图1。

图1 USHC制备流程图Fig.1 The preparation process of

1.3 正交实验设计

研究通过将纳米SiO2掺入至胶凝材料中,改善其强度与工作性能。在前期研究成果的基础上发现[20],水胶比过低会导致纳米材料无法充分分散,因此,固定水胶比为0.18,选定纳米SiO2(A)、硅灰(B)、粉煤灰(C)作为3个影响因素,每项因素分别选用3个水平进行正交实验。为了加快施工进度,采用的超高强混凝土都具有一定的早强效应,且纳米SiO2的掺入对浆体早期强度作用更加明显[21],因此,以7 d抗压强度为主要控制指标,并辅以流动性指标,最终探究胶凝材料各组分最优配比。因素水平设计如表3所示,正交试验方案见表4。

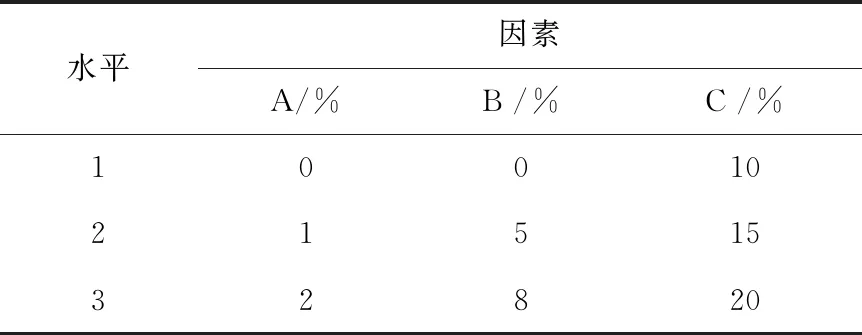

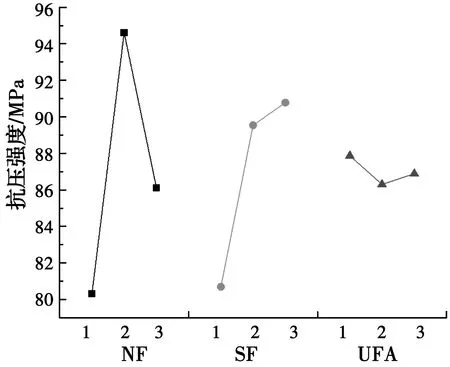

表3 因素与水平Table 3 Factors and levels

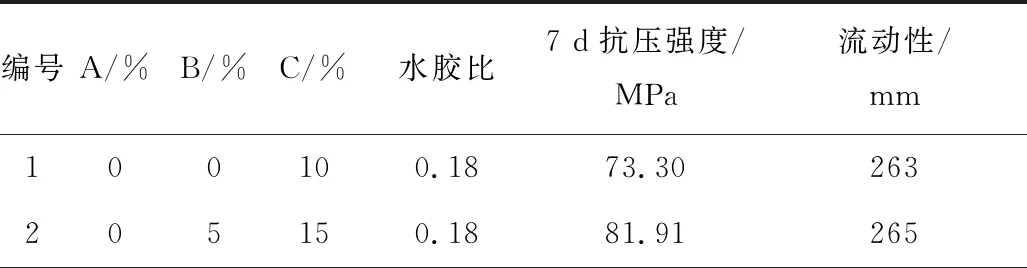

表4 L9(34)正交设计表Table 4 L9(34) orthogonal design table

续表4

2 结果与讨论

2.1 正交实验结果分析

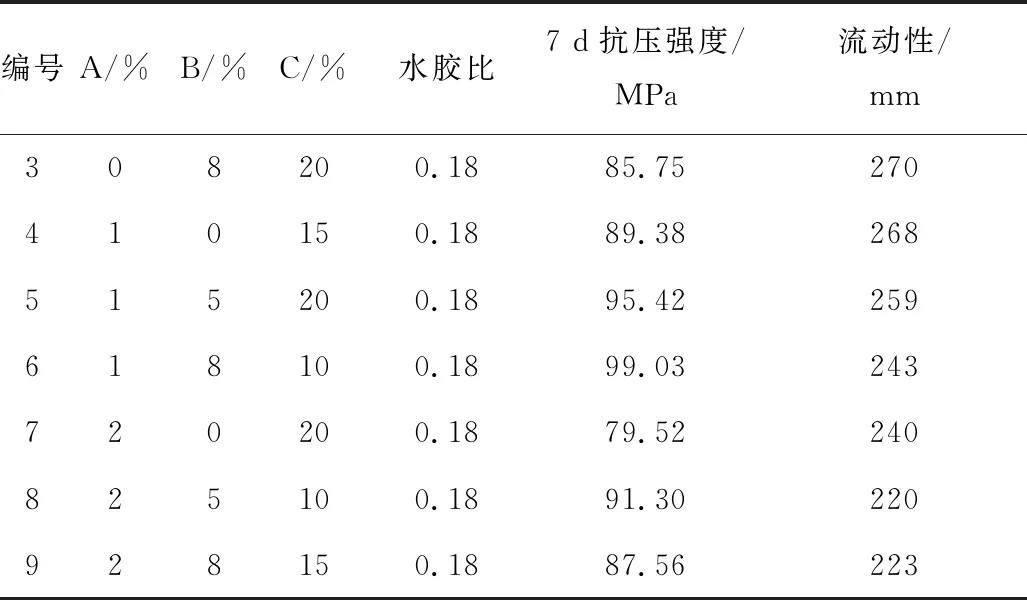

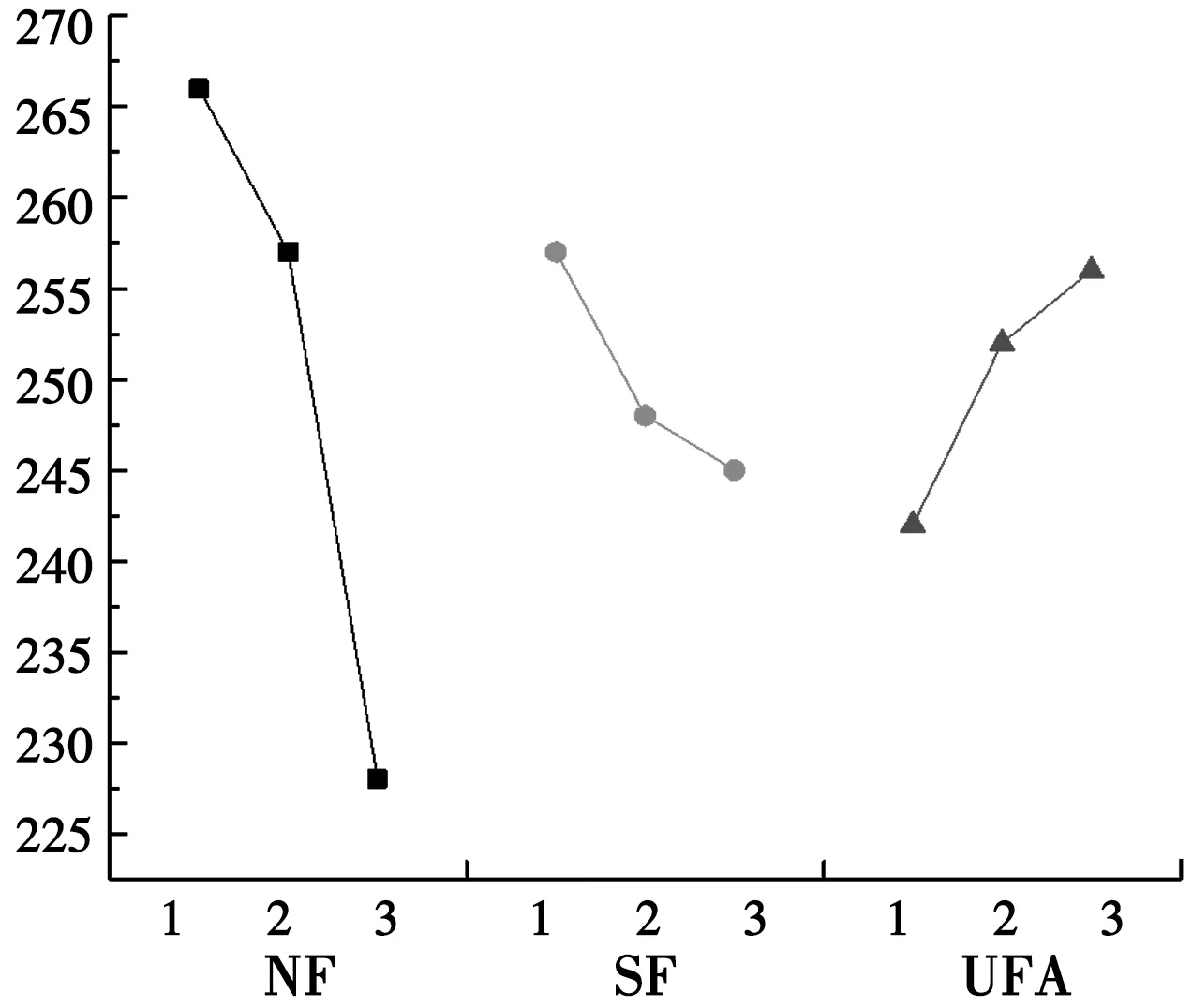

2.1.1 极差分析 对试件7 d抗压强度及流动度数据进行极差分析,得到各因素对其影响的主次顺序,确定胶凝材料各组分的强度最优比例,并查看是否符合高流态的要求,其极差分析结果见表5。强度、流动性与3因素之间的极差分析效应见图2、图3。

表5 抗压强度与流动性极差分析表Table 5 Compressive strength and fluidity range analysis table

图2 抗压强度极差分析曲线Fig.2 Compression strength range analysis

图3 流动性极差分析曲线Fig.3 Fluidity range analysis

1)由表5可得到3因素对水泥浆体的7 d抗压强度影响主次顺序为A>B>C,其流动性影响主次顺序为A>C>B,且流动度均大于180 mm,达到了高流态的要求,其中,纳米SiO2为抗压强度与流动度的主要影响因素。试验因素水平最优组为:A2-B3-C1,即纳米SiO2掺量1%、硅灰掺量8%、粉煤灰掺量10%,其7 d抗压强度为99.03 MPa。

2)从图2可以看出,水泥浆体的抗压强度随着纳米SiO2用量的增加,出现先增加后减小的趋势,并在掺入1%纳米SiO2时,抗压强度达到最大;随着硅灰掺量的增加而增大;随着粉煤灰掺量的增加,总体呈现降低趋势。分析认为:纳米SiO2因其特有的表面效应、小尺寸效应与火山灰效应,不仅能填充细小孔隙、吸引水化产物,而且其二次反应能加速水化程度,提高水泥石强度,但纳米SiO2掺量过高容易导致其团聚,不利于水泥石强度的发展;另外,硅灰在细观层次上与粉煤灰的宏观层次相结合,通过纳米SiO2微观改性,逐次填充水泥石之间的孔隙,从而增大其强度。

3)图3中流动性随纳米SiO2增加而降低;随硅灰增大而减小;随粉煤灰的增加而不断上升。分析认为:纳米SiO2具有极大的比表面积,在硬化水泥基体内会约束大量自由水,降低流动性能;硅灰也具有较大的比表面积,在掺量增加时,将吸收大量自由水,从而减小流动度;粉煤灰以独特的形态效应,在水泥浆体中起到滚珠轴承作用,从而改善其流动性能。

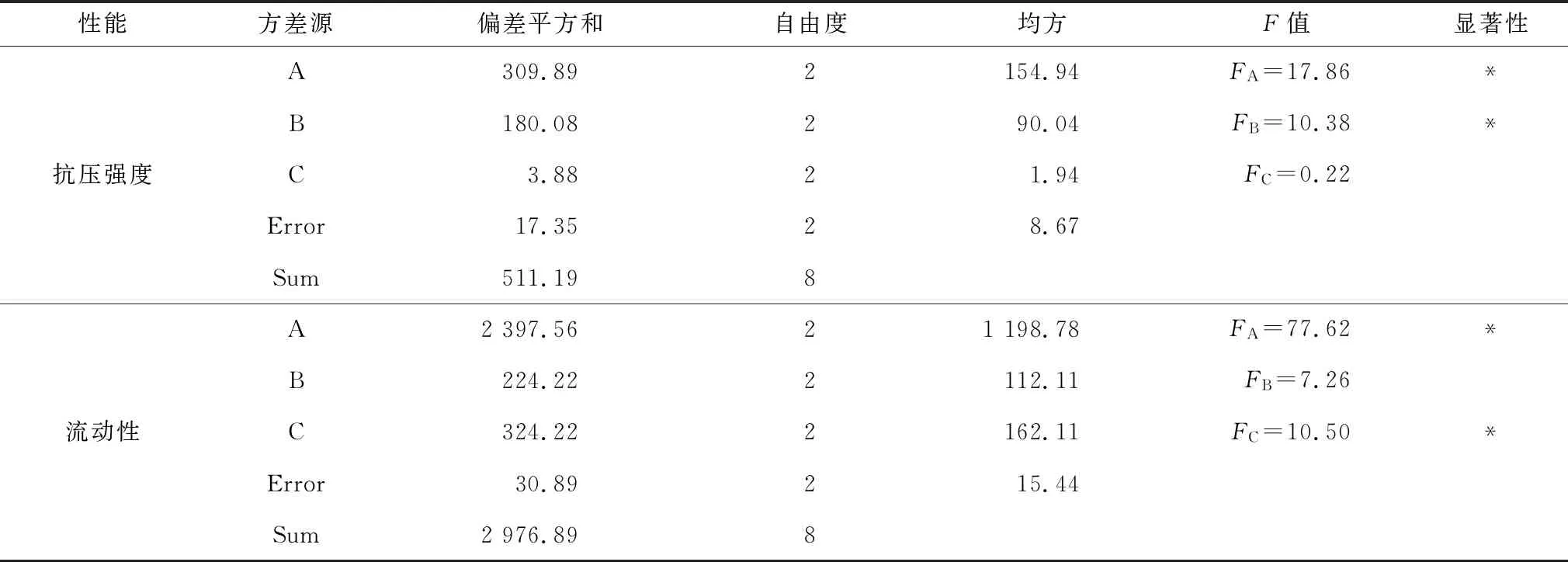

2.1.2 方差分析 方差计算数据见表6。对7 d抗压强度与流动性进行显著性分析,当F≥F0.05(2,3)=9.952时,在显著性列中用*标注。由表6可以发现,纳米SiO2对于水泥浆体强度与流动性的影响十分显著,各因素影响主次顺序结果与极差法一致。

由极差分析法确定的抗压强度最优组合是A2-B3-C1。然而,此种组合水泥用量较高,导致工程造价偏高,不利于大规模推广应用,再加上C因素对抗压强度影响小,因此,为了降低成本且满足实际工程需求的强度,C因素选择C3,重新制得试件A2-B3-C3,测得7 d抗压强度为97.32 MPa,流动度为251 mm,满足实际需求,因此,最终确定胶凝材料配合比为:纳米SiO2∶硅灰∶粉煤灰∶水泥=1∶8∶20∶71。

表6 抗压强度与流动性方差分析表Table 6 Analysis of variance table of compressive strength and fluidity

2.2 混凝土配合比试验结果分析

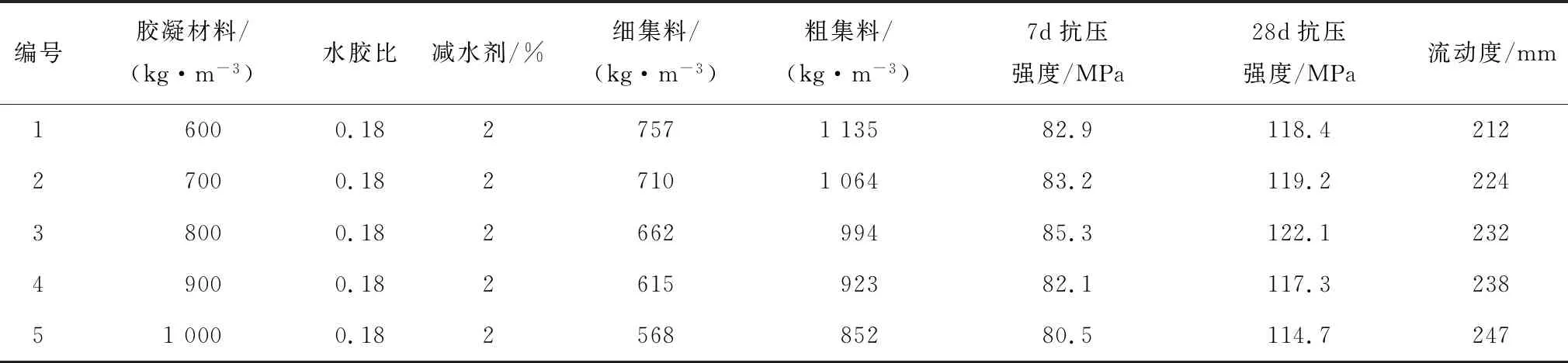

通过前期研究发现,在较低水胶比条件下,胶凝材料用量对于混凝土的流动性及强度影响较大[22],因此,在上述基础上,通过改变胶凝材料的总量,制备5组试件(见表7),得出胶凝材料总量与混凝土强度、流动性之间的关系,并探讨其对混凝土7、28 d抗压强度及流动性影响。

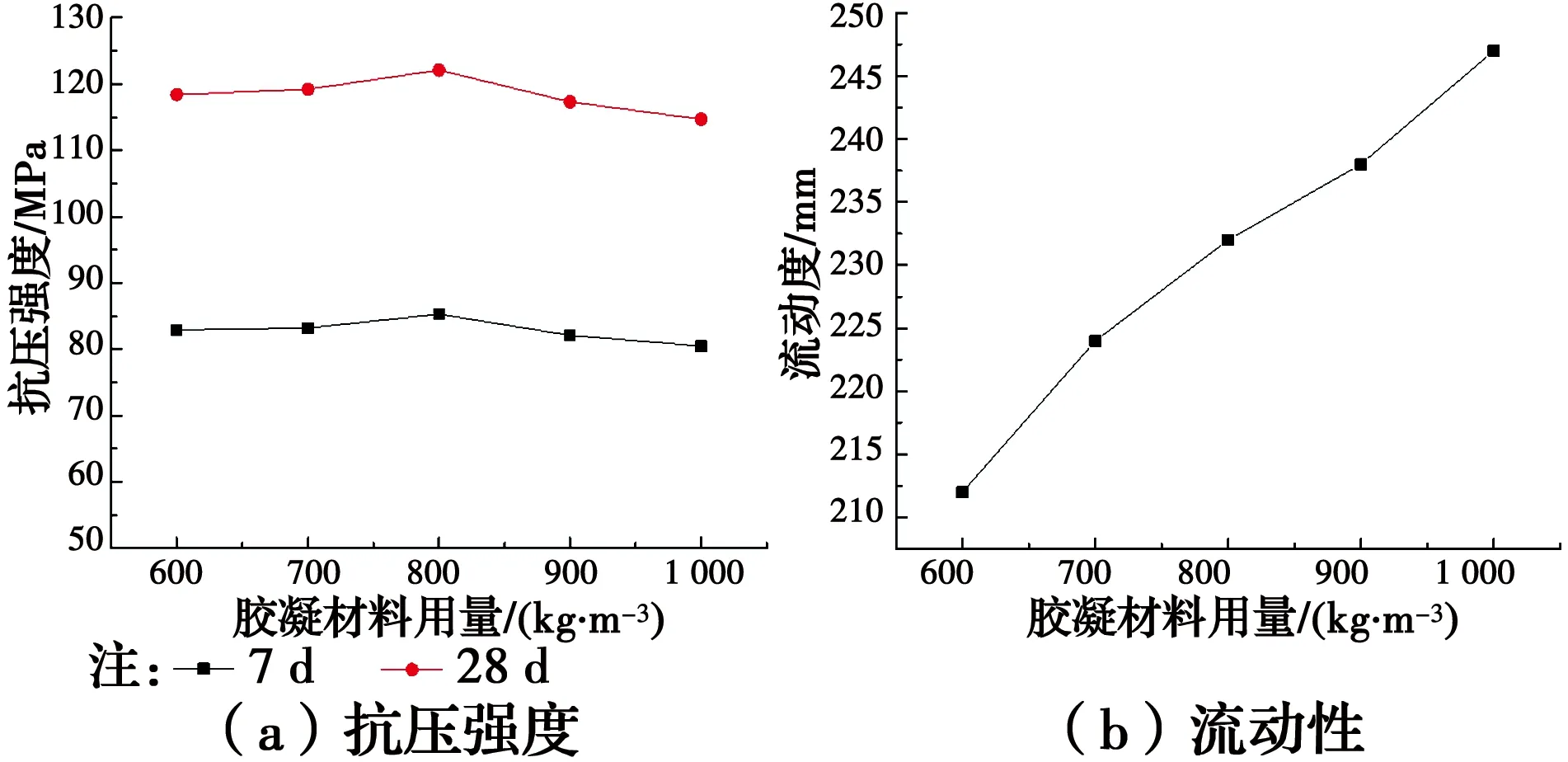

由图4可知,胶凝材料用量在600~1 000 kg/m3以内,随着掺量的增加,混凝土的流动性逐渐改善,而抗压强度出现先增加后减少的趋势。分析认为,当胶凝材料用量在600~800 kg/m3时,随着胶凝材料的增加,富余浆体能改善混凝土的流动性。在相同的成型条件下,混凝土更易于密实化,是混凝土强度增加的主要原因;当胶凝材料用量在800~1 000 kg/m3时,随着胶凝材料的持续增加,混凝土流动性也不断改善,由于多余的自由水蒸发,使混凝土内留下了初始缺陷,弱化了与集料结合的能力,从而降低了强度。

表7 混凝土配合比试验Table 7 Concrete mix ratio test

图4 不同胶凝材料用量对抗压强度与流动度的影响Fig.4 Effects of different content of cementitious Materials on compressive strength and

2.3 纳米颗粒的微观机理

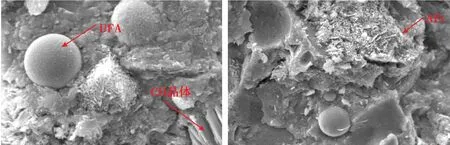

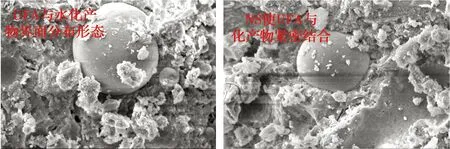

2.3.1 SEM分析 通过前期试验可以发现,纳米颗粒在较低水胶比状态下具有显著提高混凝土强度的作用,为探讨纳米SiO2在水泥基胶凝材料中的增效作用,利用SEM对未掺入纳米SiO2试件(图5)与掺入1%的纳米SiO2试件(图6)的微观结构进行观测比对,发现在未掺入纳米SiO2试件中含有大量针状的AFt,而且还存在一些微小的六方板状CH晶体。这使得硬化水泥石内部存在薄弱部分,不利于水泥石强度的提高,且由于UFA是光滑致密的球体,无法在前期水化中有效地与水泥形成整体,也无法与硅灰形成紧密结构,导致UFA在水泥浆体中成为独立突出的存在,只能简单地发挥其形态效应,填充浆体孔隙,无法形成更为密实的浆体结构,减缓了水泥石强度的提高。

纳米SiO2的掺入能够更好地与SF和UFA形成三元层次级配结构,使得UFA不再是一个个独立的个体,而是能有效地与硅灰、水泥结合为整体,改变其与水化产物的界面形貌,形成更加密实的浆体结构,且通过图6发现,UFA形态、结构已经开始发生变化,说明UFA的火山灰效应开始作用,周围浆体正在逐渐侵蚀,破开致密、光滑的UFA表面,并发生二次水化反应,使得水泥石的强度快速提升,从而增强水泥石的强度。此外,纳米SiO2的火山灰效应使得其与CH发生二次水化作用,生成的产物填充了水泥浆体中的毛细孔,大大降低了水泥石中的孔隙,从而提高水泥石的致密程度。

图5 未掺入纳米材料水泥浆体的SEM图Fig.5 The SEM diagram of cement paste without

图6 掺入纳米材料水泥浆体的SEM图Fig.6 The SEM diagram of cement paste with

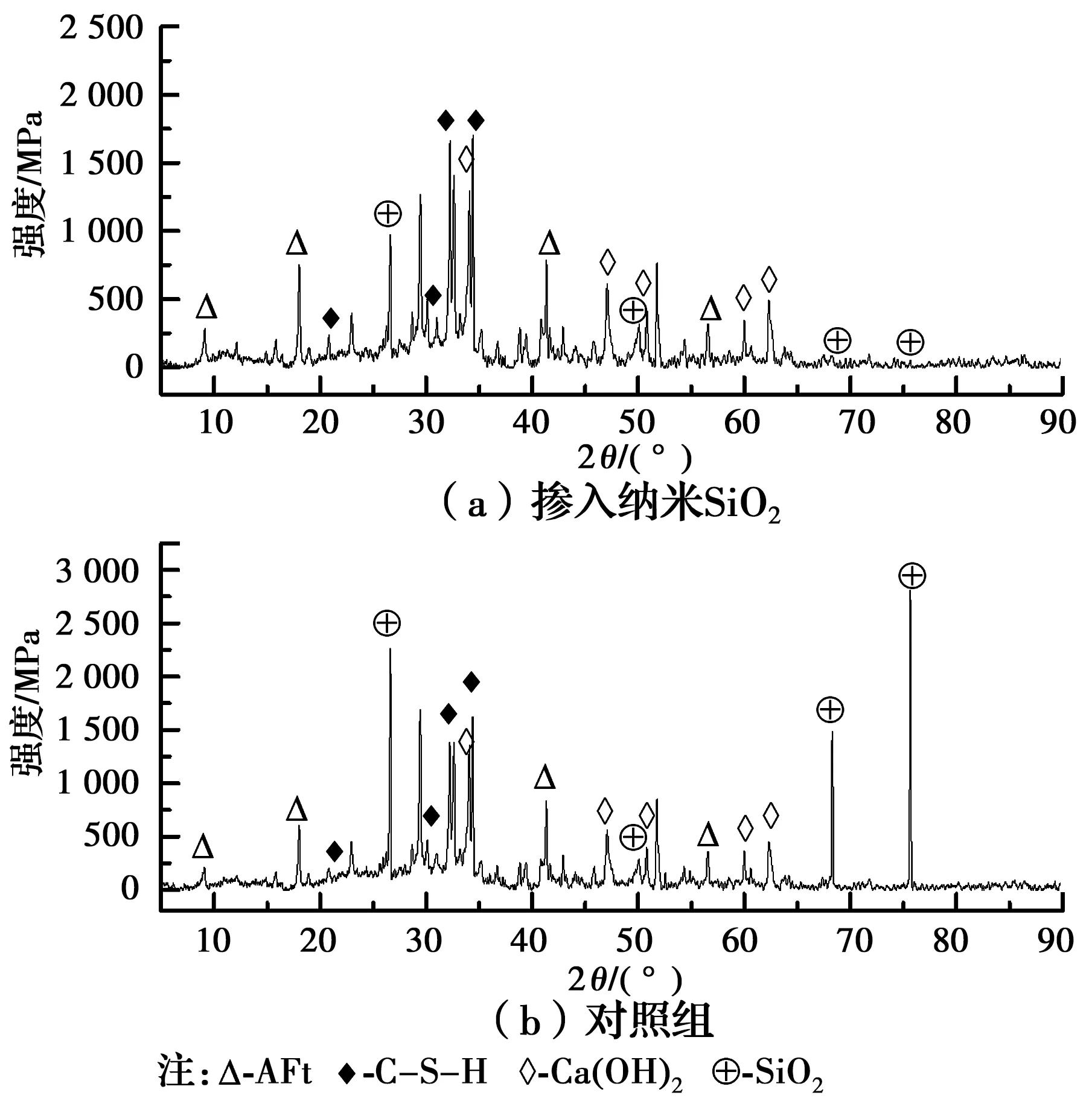

2.3.2 XRD分析 利用XRD对3 d试件进行对比分析,XRD试验结果如图7所示。从图7中可以看出,未掺入纳米SiO2衍射图中,SiO2的特征衍射峰非常高,说明未掺入纳米SiO2的试件中,二次水化反应基本还没有开始或反应程度非常低,从而导致SiO2的含量下降缓慢。与未掺入纳米SiO2衍射图谱相比,纳米SiO2的掺入使得试件C—S—H特征衍射峰增强,SiO2特征衍射峰明显减小,而Ca(OH)2的特征衍射峰基本不变。分析认为,纳米SiO2本身具有较好的火山灰效应,将其掺入到水泥基材料中,可以发生二次水化反应,提高C—S—H产物的生成,使得浆体中水化产物增多,提高了水泥石致密程度,且纳米SiO2的掺入使胶凝材料中的SF与UFA二次反应提前,提高了整个水泥基材料的二次反应效率,使水泥石中SiO2含量明显减小。由于二次反应效率的提升,也加速水泥中C2S、C3S的水化,在早期水化阶段,CH晶体的消耗量与水化反应生成量达到平衡状态,因此,CH特征衍射峰基本保持不变。

图7 水泥浆体的XRD图谱Fig.7 XRD patterns of cement

3 结论

1)由正交试验结果可得,对水泥浆体抗压强度影响大小顺序为:纳米SiO2>硅灰>粉煤灰,对流动性影响大小顺序为:纳米SiO2>粉煤灰>硅灰,其中,纳米SiO2为抗压强度与流动度的主要影响因素。

2)结合极差法与方差法,并综合抗压强度、流动度和经济因素考虑,各胶凝材料最优掺入比例为:纳米SiO2∶硅灰∶粉煤灰∶水泥=1∶8∶20∶71,7 d强度为97.32 MPa。

3)当胶凝材料用量在600~1 000 kg/m3时,随着胶凝材料的增加而增大,混凝土抗压强度呈先增大后减小,且胶凝材料为800 kg/m3强度达到最优,28 d强度为122.1 MPa,且坍落度符合高流态要求。

4)通过对掺入纳米SiO2的水泥浆体进行微观分析,发现纳米SiO2与硅灰、粉煤灰形成的三元堆积体系可以达到更好的密实度,其二次水化反应不仅能改善水泥浆体的微观结构,而且能促进整个水泥浆体的二次水化反应效率,提高水泥石的整体强度。