软岩巷道围岩破裂区探测与支护技术研究

2019-09-02陈诗佳

陈诗佳

(山西焦煤西山煤电集团股份有限公司西铭矿,山西太原,030000)

1 工程概况

1.1 围岩状况

西铭矿是山西焦煤集团一个特大型现代化煤矿,原煤年产360 万t。西铭矿南四上车场巷道围岩顶底板岩层状况如表1所示。

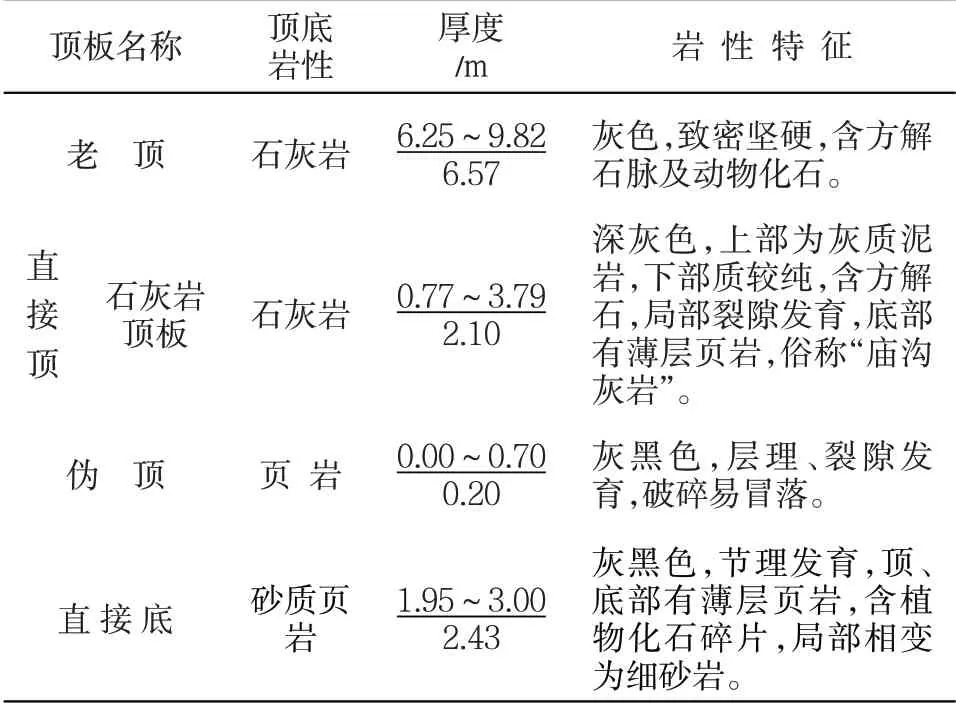

表1 南四上车场顶底板岩层状况

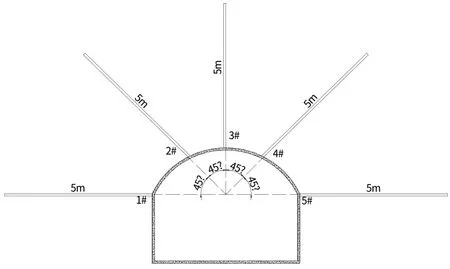

2 巷道破裂区域探测

巷道围岩探测使用GD3Q-GB 无线孔内电视成像仪,该设备采用高清彩色摄像头进行实时监测,探头直径为32 mm,钻孔孔径为42 mm,孔深5 m,沿巷道共布置3个钻孔测试断面,断面间距10 m,每个断面内共布设5 个钻孔。分别位于巷道拱部、肩部和两帮[1,2]。监测断面选取南四上车场巷道两个断面,如图1所示。

图1 监测点位置示意图

图2 监测钻孔布置示意图

图3为A断面1#钻孔的部分视频图。由图中影像信息可知,钻孔内岩体的破坏程度主要可以分为严重破坏,位于钻孔最外端,此处收到的工程扰动程度最大,岩体在开挖卸荷与扰动作用下呈现严重破碎状态;沿钻孔深度方向,岩体破坏程度逐渐减弱,分别呈现为破坏、裂缝和较完整围岩。

图3 断面A左帮水平孔内视频截图

通过对各钻孔内破裂程度的识别进而圈定破裂深度,连接同一断面内5 个钻孔的破裂深度以此判断巷道损伤程度并指导精准支护方案的制定。

断面A、B和C的围岩破裂状态如图4所示。

图4 围岩破裂状态

由图4可以看出断面A和B的围岩破裂程度呈现出右帮大于左帮的分布状态。巷道破碎围岩主要集中在1.5 m~3.7 m深的范围内,其中断面A围岩破裂范围为1.2 m~3.7 m,断面B 围岩破裂范围为1.5 m~3.5 m,断面C围岩破裂范围为1.1 m~3.6 m。巷道不同部位的破碎深度不同,两帮位置岩体破碎程度最低,深度均小于2 m;而肩部围岩破碎范围较大,断面A 右肩达到3.7 m,断面B右肩达到3.5 m。断面C右肩达到3.6 m,由破裂范围可知,巷道右侧肩部位置的岩体破碎程度较大,该处岩体易发生冒落事故。两个断面的拱部破碎深度均超过3 m,拱部围岩同样存在较大的冒落风险,需加强支护。

3 巷道支护方案优化

巷道断面为拱形,宽4.4 m,墙高1.4 m,拱半径2.1 m的拱形断面,巷道喷浆厚度100 mm,砼C20。拱部采用螺纹钢锚杆加金属网支护间距1.0 m,排距1.0 m,采用φ20×1 800 mm 螺纹钢锚杆配树脂药卷,矩形布置,顶锚杆要加戴井字托片;两帮采用φ20×1 800 mm螺纹钢锚杆配树脂药卷,帮锚杆间距1.2 m,排距1.2 m。在巷道中间拱部打一排锚索加强支护锚索排距2.4 m,锚索长度5.4 m。

图5 现有巷道支护参数

现有支护方案如图5 所示,拱部利用长锚索进行加强支护,其他位置均采用1.8 m长的螺纹钢锚杆+金属网进行围岩加固,但根据钻孔电视围岩内部破碎状态探测结果分析可知,巷道肩部位置破碎围岩深度均超过拱部围岩,冒落风险较大,锚杆长度未能达到稳定岩体,达不到支护效果,因此,根据肩部破碎深度超过3 m 的实际情况,巷道肩部5#和8#锚杆替换成长度5.4 m的锚索,锚索排距2.4 m,钻孔角度与5#和8#锚杆钻孔相同,均为50°,锚固至稳定岩体内。利用FLAC3D 程序对优化后的支护方案进行数值模拟验证[3,4],以断面A 为例建立巷道三维模型,根据巷道顶底板水平和竖直方向的位移量分析可得,巷道最大水平位移量为32 mm,发生在巷道左帮位置,两肩水平方向变形量小于5 mm。巷道最大竖直变形发生在巷道拱部位置,两肩的竖直变形量均未超过30 mm。巷道处于可控、稳定状态。

图6 巷道顶底板水平、竖直方向位移图

4 结论

通过现场监测试验探明软岩巷道围岩内部破碎程度的分布特征,其围岩拱部和左右肩部岩体破碎深度最大,以此提出了精准定位支护方式,对巷道拱部和肩部位置加大支护强度,分别安装长度为5.4 m的锚索。数值模拟结果显示巷道围岩变形均控制在30 mm 左右,巷道稳定性提高。以围岩内部破碎状态为依据的精准定位支护技术有效提供了支护效果,保证了煤炭资源的安全、高效开采。