主推进装置两级应急操控系统优化设计

2019-09-02袁臻业孟海辉

袁臻业,孟海辉,张 晓

(中国卫星海上测控部,江苏江阴 214431)

0 引言

某船现使用MAN公司制造的Alphatronic 3000型可调距浆,其通过液压系统、遥控系统、浆轴和主机的配合可实现分控、联控和恒转速变螺距控制3种模式,系统自动化程度高,航速保障性能优越。但是一般采用的是恒转速变螺距控制。在某次出海期间,该船右推进装置螺距手柄出现通讯故障,螺距手柄自动归零,严重影响驾驶室对主机的正常操控和船舶航速的保持。经过排查诊断,故障归因为1#可调距浆控制箱交换机单元故障,手柄与本地的数据通信闪断,手柄螺距无法保持[1]。

在狭水道航行、急需减速避让操作时,主机无法反转,如遇螺距失控,船舶将无法进行倒车作业,船舶来不及避让,车钟系统的操作需要人为到现场操作比例阀,从集控室到现场最快速度需要1 min以上,无法在第一时间做出反应,错过最佳的避让时间。为预防此类通信故障在急需调整螺距的情况下发生,本文提出主推进装置两级应急操控系统-应急车钟操控系统。

该系统借助现有的应急车钟通信系统,结合专用的控制指令编码器,实现对CPP单元螺距的实时控制,该编码器部署在CPP单元附近,实现对应急车钟信号的解释以及对外部控制信号的输出,采用应急车钟操控系统的船舶可以在船舶失控状态下及时实现控制切换,满足极端条件下船舶的控制需求,对船舶动力系统安全性能和可靠性能有大幅提高。

1 现有主推进系统原理及功能

1.1 主推进装置遥控系统

某船的主推进装置有电源、应急电源、油泵控制箱、本地控制模块及控制箱、集控室控制面板、驾驶室控制面板、通信模块等组成。系统构成如图1和图2所示。

图1 主推进装置实体结构图

某船主推进装置遥控部分主要分为:1)Alphatronic 3000 PCU。推进控制装置主柜,带过程计算机和I/O模块;2)推进控制面板,用于通过彩色图形触摸屏遥控推进装置;3)带电动轴的设定杆,确保到/从集控室的无干扰转移;4)车钟系统;5)紧急停车面板;6)所连接系统的外部接口。

由图3可看出,主推进系统遥控系统各分为两级,驾控和集控,两者可以转移权限,相互独立。

图2 主推进装置数据通信原理图

其遥控模式可分为:

1)螺距手柄控制,正常情况下由螺距手柄进行控制。全船共有4个螺距手柄,分别为集控室控制手柄1个,驾驶室主控手柄1个,两翼分控手柄各1个。除主控状态的手柄进行控制时,其他手柄自动跟随。其间通讯使用的是局域网通信。

2)AT3000操作面板控制,手柄失灵时由AT3000面板控制。驾驶室和集控室各2个操作面板,分别控制左右推进装置。其使用二级交换网络实现通信。

3)车钟令-本地控制,当上述控制方式均失效时,沿用车钟发令,人员于CPP单元本地操作控制面板控制。驾驶室或集控室发出车种指令,机舱人员根据指令进行本地操作。车钟使用硬电线即电连接,相比复杂的网络通讯,简单可靠。

就地控制箱是CPP控制的核心,系统为了增加可靠性设置了两路电源,控制核心有2块控制模块组成,主要承各种担着信号处理,控制油泵,控制2个比例阀,就地控制面板可以在机旁通过触摸屏设定操作螺距。

1.2 该船CPP螺距控制系统

螺距浆螺距是通过液压调节的。系统中包括 2大部件:液压动力单元和反馈传感器。如图4所示。

图3 主推进装置的控制系统原理图

控制单元:船上一块遥控操作面板上的手柄一动,即给出一个电信号并传递到液压动力单元上的控制箱。箱内有一个PD控制器,该控制器可操作浆液压油送到正车或倒车方向的比例阀,比例阀是一种电磁阀组,通过控制器,传感器输入的电信号动作以控制螺距大小。控制器从反馈传感器接收反馈信号,螺距调节通过立冬螺旋桨轴孔内的伺服油管来实现。

液压动力单元:液压动力单元经螺距浆轴孔/伺服油管将所需的压力油中的油管送到活塞。油通过比例阀分配,然后通过 ODF单元中的导引单向阀流向活塞;PD控制器发出的电信号控制比例阀上2只电磁阀动作。

反馈单元:在螺距控制系统内有1只位移传感器,发出2个独立信号。一个信号作为反馈信号送到控制单元,另一个信号用作螺距指示,反馈传感器具有优先地位,若该传感器发生故障,改变接线即可将螺距指示改为反馈信号。

图4 螺距控制系统连接图

1.3 现有主推进系统的优缺点

现有主推进系统的优点有:1)集成化程度高,系统均采用模块化设计制作,外围元件少,减少了故障率;2)兼容性强,不但自身可操作,还可以和主机的SaCoSone系统兼容,完成联动控制;3)界面清晰,操作简单,全系统操作均采用液晶触摸控制,数据读数直观。

现有主推进系统的缺点有:1)通信回路单一,一旦通信故障,如DPU模块、SIO多串接口模块故障失效,系统将面临失控。2)应急操作即最原始和最可靠的保障应急措施,应急车钟反应时间慢,人员需对集控室或驾驶室车钟面板下达指令,机舱本地处确认后方可使用,如遇突发状况和极端航行条件的约束下将对船舶安全性造成影响。

2 应急车钟操控系统的系统组成及功能设计

2.1 应急车钟操控系统的组成及各部分的作用

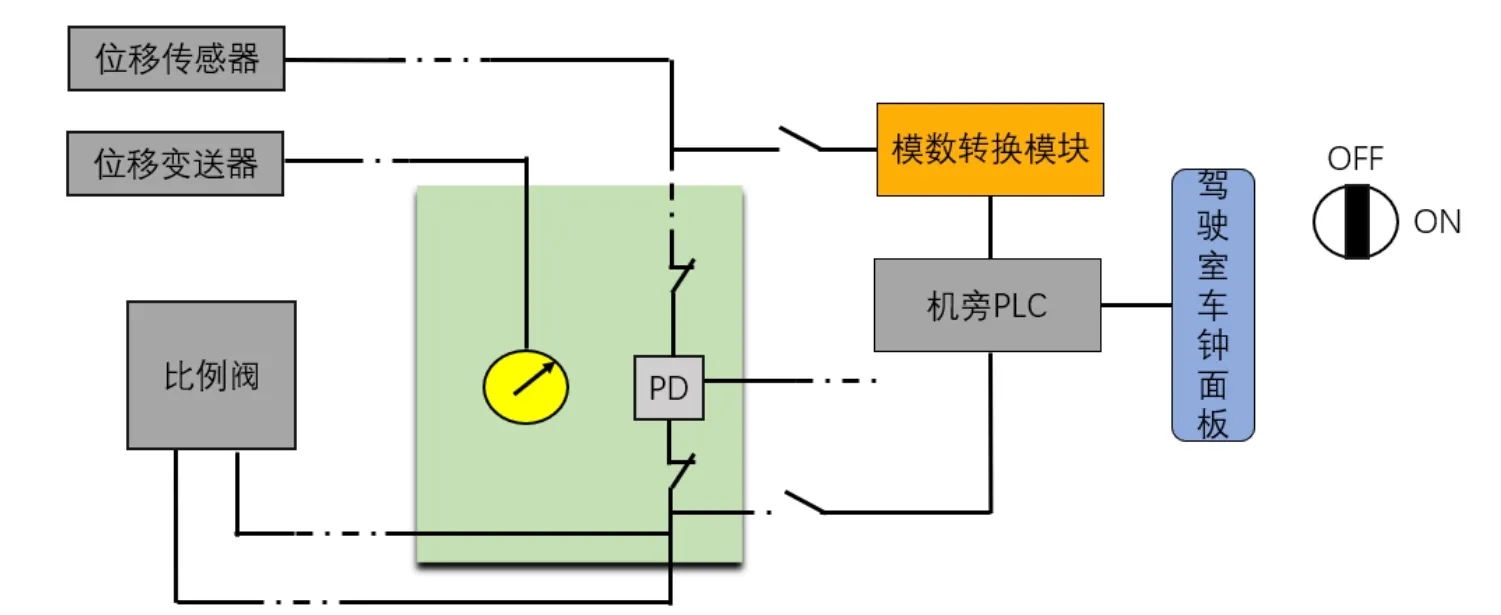

本系统由电源、驾驶室车钟面板、PLC模块、数模转换模块、比例阀组成。

1)电源:采用220 V/24 V 10A电子电源,主要给系统提供可靠的电力供应。

2)驾驶室车钟面板:沿用车钟面板的按钮和接线,应急操作时可操作螺距。

3)操作面板:通过组态软件对CPP进行应急操作,并显示螺距的状态反馈还是共用CPP本身的位置反馈,显示采用指针直接显示,确保直观可靠。

4)PLC模块:负责控制与控制策略的协调。

5)数模转换模块:将CPP的反馈信号转换成PLC可识别的信号,把桨角信号变成电压信号。

6)比例阀:PLC通过该模块直接控制CPP上的比例阀,从而控制浆角的调整。

2.2 应急车钟操控系统的基本原理

应急车钟操控系统的基本原理首先采集 CPP的故障信号,或者可以根据人为判断将CPP打至本地,切断其他操作系统的干扰,由机旁的PLC接收报警或遥控/本地开关信号,沿用车钟线路和操作面板,按下车钟上按钮后PLC实现将车钟电信号转换为控制信号功能,沿用 OFD单元后方的位移传感器功能,接收来自传感器的浆角信号,将浆角信号切换至模数转换模块,由模数模块将浆角信号转换成PLC可识别的数据,反馈信号输入PLC中,将其与车钟指令进行比对,达到指令螺距后PLC控制比例阀停止液压调节,完成需要螺距大小的变更。

应急操作系统工作流程图如图5所示。

图5 应急车钟操控系统工作流程图

元器件的选型如下。

1)PLC:西门子S1200型编码器;

2)电源:开关电源220 V/24 V 6A各1块;

3)电缆:型号为24 V硬点线和220 V三线制电缆;

4)路由器1个:至少5个转接口;

5)模数转换模块:1个数模转换模块;

6)比例控制器:2个可调距浆单元上的部分,与液压系统相连。

本系统的优点有:1)反应快,接到报警信号,本系统能够迅速切换到应急操作模式进行操作;2)可靠性高,本系统随时。

2.3 机旁PLC设置

机旁PLC作为本系统的控制核心,其控制程序由编码器完成,PLC型号选用西门子S1200PLC,这是新一代的可编程控制器,功能更加强大,具备复杂逻辑的编辑功能,主要优势有抗干扰、可靠性高;模块化组合式结构,使用灵活方便;编程简单,便于普及;可进行在线修改;网络通讯功能,便于实现分散式测控系统;与传统的控制方式比较,线路简单。其系统改造方案如图6所示。

程序设计为由车钟上“进5”到“退5”8个按钮指令输入PLC后,正车时,进1设置为提高15%正向螺距,每进一格提升15%螺距,倒车时以此类推。

图6 改造后系统线路连接

图7 PLC接线端子图

对应输出为电压信号来调节电磁阀开度,设置故障判断程序,只有当检测到通信故障时,PLC才能接收驾驶室车钟面板的电信号,或当岗位人员将CPP权限打至本地时(判断设备通信故障)才接受驾驶室车钟面板的电信号并转换为控制信号[2],其他操作均不可介入比例阀的控制系统。其端子接线图和接线点名称如图7和表1所示。

PLC端子接线分为输入和输出两大部分。输入部分主要有24 V电源输入,设有接地触电保障电源安全,反馈输入连接 ODF尾部的位移传感器,通信故障报警作用为系统提醒操作人员可以视情况使用本系统的提示报警,系统切换输入端子用于一键切换本系统的输入。输入部分有4个端子,220 V电源接口、螺距正向、螺距逆向和系统切换,实现将控制指令转化为电信号的功能[3-4]。

表1 PLC接线端子名称表

2.4 启用应急车钟操控系统的步骤

启用本系统可分为2步:

1)视情决定。通过故障信号和情况紧急程度听令启用本系统,按下切换按钮,系统将切断手柄和AT3000遥控系统的控制权限,本系统将转入控制,实现PD控制器的逻辑功能。启用后,应急车钟操控系统与其他系统独立,不相互干扰。

2)操作设备。听令操作应急车钟面板,调整螺距,控制船速。接受过设备操作培训的岗位人员听令操作驾驶室车钟面板,输入要求的螺距实现实时控制。

3 应急车钟操控系统的优点

3.1 提高系统可靠性

现驾驶室、集控室和本地之间的通讯连接为星型线路连接,信号接收传输由以太网交换机完成,上一方将信息数据送至DPU模块和SIO中进行汇总、计算处理交付下一方,通信回路单一,一旦通信故障,如DPU模块、SIO多串接口模块故障失效,系统将面临失控,航速调节将回复原始的車钟调节。

如图8所示,原系统的控制模式通信分3层网络。第一层:基于局域网通信的螺距手柄控制。第二层:基于二次交换网络的AT3000操作面板控制。第三层:基于硬点线的车钟令-本地控制,在局域网络出现故障时采用AT3000控制,在二次交换网络出现通信故障时还能采用车钟控制。应急车钟控制系统是基于硬点线通信,区别网络通信,其性能可靠,是在紧急情况下(车钟模式来不及控制船速)的另一层保障。

图8 3种控制模式的通信网络图

3.2 紧急情况下可快速反应

某船的操作模式一般使用恒转速模式,螺距的操作主要由主机的操作手柄来操作,主机本身不可反转,主要依靠改变可调距桨叶角度(反方向)来实现倒车操作,一旦出现故障或不可控现象,那么,在应急情况下虽然有舵可以把握方向,但是却除了停机降速外,无法做到变螺距倒退减速。紧急情况下,人员从集控室到本地进行应急操作需要至少半分钟时间,反应时间太慢,对于应对突发情况显然无法满足操控的需要。CPP应急操控系统设计可以在主机的操作手柄是失控的情况下解决这个问题,使船舶在失控状态下都能做到可靠操控。

在突发情况下传统的调度和车钟模式无法保证在预期要求下使船速得到有效控制。停车操作下,虽然主机转速归零,但由于惯性影响,船速仍不能得到快速控制以规避风险。如果在遥控系统失效的情况下遇到需要规避船只或暗礁的情况,驾驶室可通过 CPP应急操作系统直接依据自身判断进行倒车操作,此时能在最快时间内反应,为保全船只创造有利条件。

4 结论

应急车钟操控系统设计作为一种关键点应急船舶操作系统设计,在预防通信故障在急需调整螺距的情况下发生,如狭水道航行、急需减速避让操作,应急车钟操控系统的存在显得尤为关键。目前正在与场所专家研究讨论,为下一步改进工作创造有利条件。