自升平台驳壳体式桩腿疲劳分析及影响因素

2019-09-02吴英照刘益清

吴英照,刘益清

(1.山东省济南船舶检验局,济南 250000;2.武汉理工大学 交通学院,武汉 430063)

0 引言

自航自升式平台驳具有良好的机动性和操作性,驳船体可被抬离海面进行作业,亦可被降回海面、回收桩腿进行自航调迁。作为移动式平台的一种,该类平台多适用于浅水区域,且多采用壳体式桩腿。与其他类型的平台相比其具有相对庞大的主体,在作业工况下桩腿承受的载荷集中度更大。

本文针对某自航自升式平台驳,采用有限元软件建立平台模型,对典型工况下壳体式桩腿的屈服强度进行计算,找出桩腿结构的疲劳热点。选取该平台作业区域的波浪谱和S-N曲线进行桩腿疲劳寿命计算,并对该壳体式桩腿疲劳强度的影响因素做了探讨和分析。

1 平台尺度及参数

本文所研究的自航自升式平台驳设计为国内沿海航区,作业水深约20 m。首尾各设置2根壳体式桩腿,作业时桩腿插入海底,甲板上的桩腿升降装置通过液压油缸将船体顶升出水面。不作业时船体降至漂浮状态,并回收定桩腿于甲板面上。

本平台桩腿采用壳体式,直径为800 mm,壁厚为30 mm。平台主要参数见表1,侧视图见图1。

表1 平台主体及桩腿主要参数

图1 平台侧视图

2 平台结构有限元模型

文中采用MSC.PATRAN建立平台结构。实际建模时忽略了桁材上的开孔、人孔和小肘板等,忽略上层建筑,其上的风压等效加载在主体上,桩腿与穿过船体处的结构做了刚性关联。

平台结构有限元模型如图2和图3所示。

图2 主体与桩腿结构有限元模型

图3 桩腿结构有限元模型

3 桩腿屈服强度计算及疲劳热点选取

为了得到桩腿结构的疲劳热点,本文在3种典型工况下对桩腿屈服强度进行计算,以获得桩腿结构的疲劳热点区。

3.1 边界条件

根据CCS《海上移动平台入级规范》[1],平台主体结构被桩腿支撑时,模型边界条件可设置在桩腿处,在泥面以下3 m处桩腿视为简支,约束桩腿节点的三向线位移。

3.2 载荷工况及施加

考虑桩腿和平台外载荷情况,所选取的3种典型工况及载荷组合,见表2。

表2 计算工况及载荷组合

3.2.1 风载荷计算

根据 CCS《海上移动平台入级规范》,本平台计算风载时风速V取为25.8 m/s[1]。

风压为

作用于构件上的风力为

式中:P为风压,kPa;S为平台在正浮或倾斜状态时,受风构件的正投影面积,m2;Ch为受风构件的高度系数,其值可根据构件高度h,本文取1;CS为受风构件形状系数,本文取1。

计算可以得到各工况下平台所受风载荷,汇总如表3所示。

表3 各工况风载荷

3.2.2 波浪载荷计算

在海洋工程中,计算波浪力时,需要考虑结构物的构件尺寸,从而选择哪种方法来计算波浪载荷。对D/L<0.2(D是桩腿的直径,L是波长)的小尺度结构来说,波浪力主要由拖曳力和惯性力组成[2]。对D/L>0.2的大尺度结构来说,波浪力主要由绕射力和惯性力组成[2]。波形取决于所采用的波浪理论,根据设计波的参数,文中采用斯托克斯五阶波理论计算波浪载荷,以最大波所对应的有效波高和周期确定设计谱[3]。

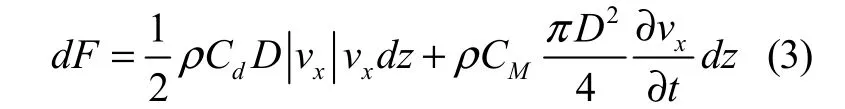

本壳体式桩腿直径D为0.8 m,其上的波浪力用莫里森方程求解:

式中:ρ为流体密度;Cd为阻尼系数,即曳力系数;CM为惯性系数,CM=Cm+1,Cm为附连水质量系数;D为柱体直径;vx为微段中点处水质点的水平速度,根据所选取波浪理论速度势求取;∂t为微段中点处水质点的水平加速度,根据所选取波浪理论速度势求取;dz为柱体的单位长度。

对柱体从海底到水面做积分即得到柱体上的波浪力为

结合本平台作业区域海况特点,设计波的波高取为H=7 m,周期取为T=8 s。通过计算得到4根桩腿上总的最大载荷为371 510 N,分摊到4根桩腿上。

3.2.3 流载荷计算

在工程设计中,常将海流看作是稳定的运动,并认为它们对平台的作用力仅仅是拖曳力。在计算海流作用力时,应考虑流速与波浪水质点水平速度叠加后产生的拖曳力。作用于水下Z处的单位长度拖曳力为[2]

式中:v为设计流速,m/s);A为构件在与流向垂直的平面上的投影面积,m2;CD为拖曳力系数,取1;ρ为海水密度,1.025 t/m3。

计算得到4根支柱的流载荷为144 320 N,分摊到4根桩腿上。

桩腿上波流载荷的施加如图4和图5所示。

图4 101工况波流载荷

图5 102工况波流载荷

3.3 计算结果及分析

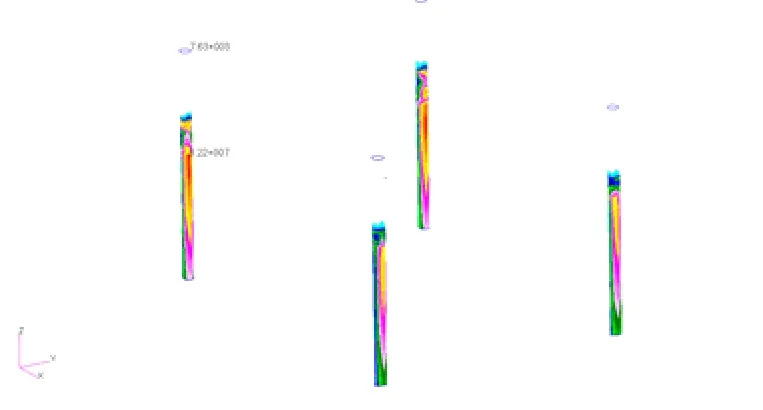

将风载施加于平台主体受风面的结构上,波流载荷施加于桩腿上,平台自重以重力加速度方式施加,平台负载根据《总布置图》载荷作用方式以面力或集中力形式加载。通过计算提取101、102工况桩腿结构应力分布如图6和图7所示。

图6 101工况桩腿应力分布

图7 102工况桩腿应力分布

计算结果表明,桩腿在升降装置处、船底板处、海平面处这3个地方出现了明显的应力集中现象。在交变外载荷作用下这些地方的结构产生疲劳损伤的可能性最大。因此,需要对上述区域进行疲劳寿命分析。

4 桩腿疲劳寿命计算

交变的波浪载荷是引起桩腿结构疲劳破坏的主要环境载荷。短期内可认为波浪是一个平稳的随机过程,波浪的长期分布则由许多短期海况组成。

进行桩腿的疲劳分析可以采用确定性方法和谱分析方法2种方法。采用谱分析法进行桩腿疲劳分析,能反映波频范围内波能的真实分布,计算结果更加真实、可靠[5]。

4.1 疲劳分析参数设置

本文应用SESAM/Framework进行桩腿疲劳分析,需要的各海况参数包括工作水深、浪向分布、短期海况(波浪谱)以及长期海况(波浪散布图)等。

1)作业工况下作业水深为20 m。

2)浪向区间0°~180°,步长15°,共13个浪向角,浪向等概率分布。

3)短期海况即波浪谱,采用P-M谱,表达式为

式中:HS为有义波高,m;ω为波浪圆频率,rad/s;TZ为平均跨零周期,s。

4)波浪散布图,本计算采用中国沿海区域典型波浪散布图[7],如表4所示。

表4 中国沿海区域典型波浪散布图

5)S-N曲线:SESAM/Framework模块提供了包括API、DNV、NS3472、NORSOK、HSE、ABS以及DOE规范等的几种S-N曲线供用户选择。通过比选,本文选用 DNV-X的 S-N曲线:LogN=Loga−mLogΔs。

6)应力集中系数(SCF):计算疲劳累积损伤时的应力需要将计算名义应力乘以 SCF系数求得热点应力范围。

7)本平台设计疲劳寿命为20年。

8)桩腿疲劳校核点:桩腿与升降装置接触处、桩腿在船底板处、桩腿在海平面处。

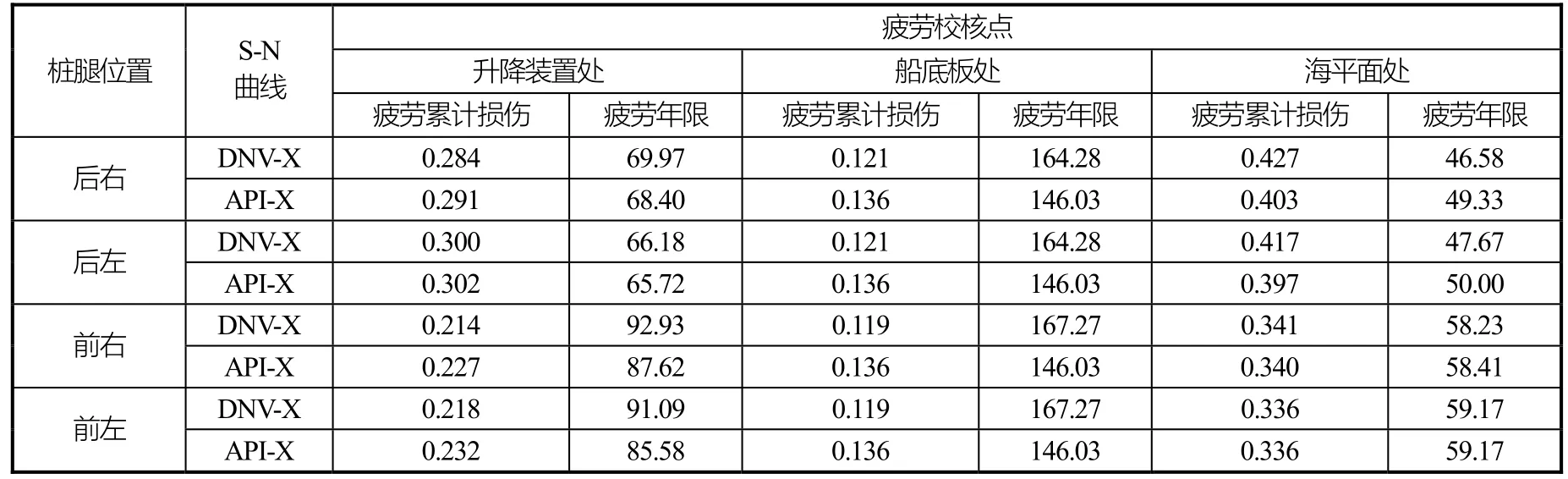

4.2 疲劳寿命计算结果

计算浪向区间为0°~180°,步长15°,共13个浪向角,周期 1.1 s~20 s共 28个周期。采用Framework计算364个单一浪向下的疲劳损伤度,再经过统计叠加得到桩腿的总损伤度及疲劳寿命,结果汇总如表5所示。

表5 桩腿疲劳寿命计算结果

可以看出,各桩腿在海平面处遭受到的交变载荷最为严重,从而疲劳累积损伤度也最大。平台设计寿命为 20年,各桩腿疲劳寿命都有较大余量,可见该桩腿结构可以再进行优化设计,减小结构重量。

5 桩腿疲劳寿命影响因素分析

5.1 桩腿内部结构形式比较分析

壳体式桩腿主要用于浅水作业的平台,且制作简单,节省甲板空间。可以有内部结构,也可无内部结构。桩腿内部的结构一定程度上可以增加桩腿的疲劳寿命,但同时也增加了桩腿自身的重量,不利于平台的经济性。

采用控制变量法,以原始桩腿结构为基准,改变内部结构形式,并保持整个桩腿的重量不变,对三种不同内部结构形式的桩腿进行疲劳寿命计算,以研究壳体式桩腿内部结构形式对桩腿疲劳寿命的影响,得到优化的内部结构形式。

原始桩腿结构以及3种不同结构形式的桩腿,如图8所示。其中,1号为原始桩腿;2号桩腿沿垂向增加加强筋−20×100共4根,增加重量约为2 010 kg;3号桩腿沿径向增加加强筋,厚度32.2 mm,内径φ1=500 mm,外径φ2=740 mm共34根垂向均匀分布,增加重量约为2 010 kg;4号桩腿垂向和径向都增加加强筋,厚度分别为2号和3号的一半,增加重量约为2 010 kg。基于P-M谱,采用DNV和API曲线进行计算,计算结果见表6~表9。

图8 不同的桩腿内部结构形式

表6 1号桩腿疲劳寿命计算结果

表7 2号桩腿疲劳寿命计算结果

表8 3号桩腿疲劳寿命计算结果

表9 4号桩腿疲劳寿命计算结果

各形式桩腿相对于1号桩腿最小疲劳寿命增加比例汇总结果如表10所示。

表10 最小疲劳寿命增加比例

从计算结果可知,在壳体式桩腿内部增设加强筋可以显著提高桩腿的疲劳寿命。在同等材料的基础上,沿垂向和径向都增加加强筋(4号结构形式)疲劳寿命增长率最高;其次,3号结构形式对桩腿的疲劳寿改善不大,相比之下,2号结构形式对桩腿疲劳寿命的改善更好。从建造工艺方面来讲,2号结构形式也便于制作。

5.2 桩腿外径尺寸比较分析

通常管径和壁厚越大越能够满足结构强度的要求,但过大的管径会增加桩腿上的波浪载荷,并且桩腿过重也会给升降装置带来不利影响。采用控制变量法改变桩腿的直径和壁厚来研究桩腿结构尺寸对桩腿疲劳寿命的影响,可以为设计初期确定桩腿的尺寸提供一定的依据。

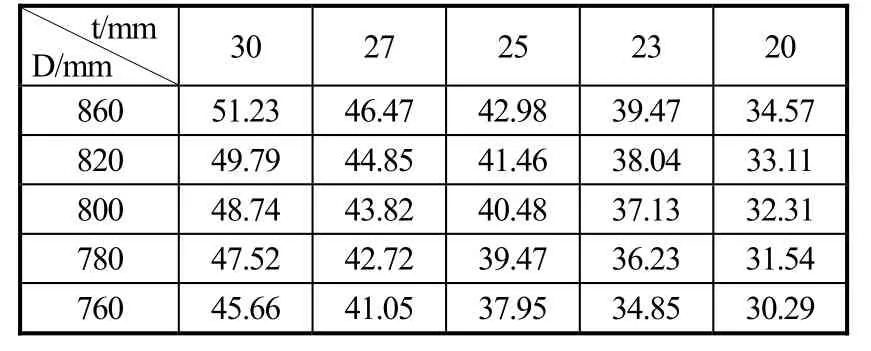

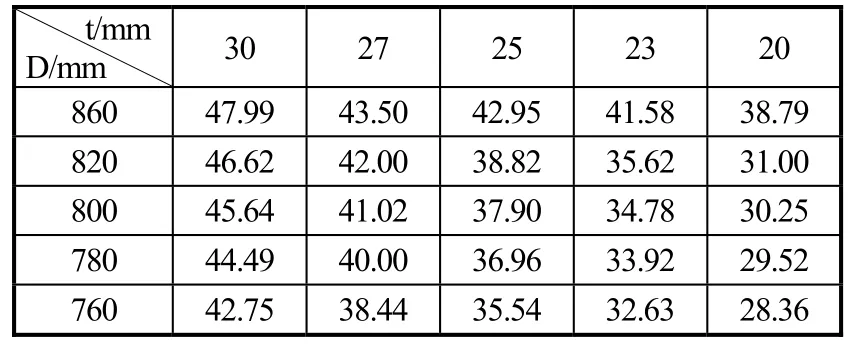

计算时桩腿直径选取5个尺寸:760 mm、780 mm、800 mm、820 mm、860 mm,壁厚选取5个尺寸:20 mm、23 mm、25 mm、27 mm、30 mm组合起来共25种不同的结构尺寸,分别采用DNV和API曲线进行计算,部分计算结果如表11和表12所示。

表11 780×20桩腿疲劳寿命计算结果

表12 820×20桩腿疲劳寿命计算结果

各尺寸桩腿最小寿命汇总结果见表13和表14。

表13 DNV-X 曲线最小疲劳寿命

表14 API-X曲线最小疲劳寿命

由计算结果可知,同等桩腿外径下,桩腿壁厚越大疲劳寿命也越大,同等壁厚时,桩腿外径越大疲劳寿命也越大。

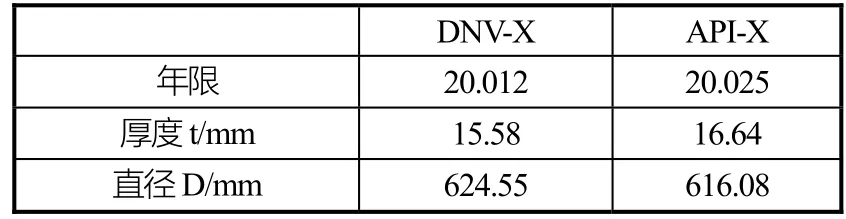

进一步利用所得的25个样本结果采用ISIGHT的多岛遗传算法(Multi-Island GA)求解最优化的桩腿尺寸。

优化范围:直径[600.0<x<860.0],厚度[15.0<x<30.0]。设置优化变量、约束和优化目标之后进行优化,直至桩腿的疲劳寿命接近20年,优化结果如表15所示。

表15 优化结果

可见,本平台在给定的设计载荷工况下,设计寿命按20年考虑,采用DNV-X曲线,理论上最优的桩腿外径和壁厚分别是624.55 mm和15.58 mm;采用API-X曲线,理论上最优的桩腿外径和壁厚分别是616.08 mm和16.64 mm;而本平台设计方案给出的桩腿外径和壁厚分别是800 mm和30 mm,超过了最优值,使用寿命也将超过20年。

6 结论

1)通过分析可知,对于该类平台驳,壳体式桩腿的疲劳热点通常出现在桩腿与升降装置、船体底部结构、海平面接触处。其中,海平面附近桩腿的疲劳寿命最低。

2)桩腿直径、壁厚是壳体式桩腿疲劳寿命分析中两个比较敏感的影响因素。在设计中应当根据指定的使用寿命对桩腿直径、壁厚进行优化设计。另外,在壳体式桩腿内部适当的设计加强筋构件,对提高桩腿疲劳寿命也具有重要作用。

3)通常壳体式桩腿的材料利用率比桁架式桩腿低,对其进行优化设计显得尤为重要。本文提供的设计方法可以作为该类桩腿设计的一个参考。