汽车轮毂轴承单元密封件设计改进及分析

2019-08-29王国辉雷良育荆家宝胡峰孙崇昆

王国辉,雷良育,2,荆家宝,胡峰,孙崇昆

(1.浙江农林大学 工程学院,浙江 临安,311300;2.浙江兆丰机电股份有限公司,浙江 杭州,311232)

汽车轮毂轴承的作用是为汽车传动系统提供支撑、固定,并撑起整辆车的重量,这要求它必须能够承受汽车行驶中所受到的轴向、径向两种载荷,是非常重要的汽车安全件[1]。轮毂轴承密封件在轴承上被广泛使用,它是在圆环形的一个端面上,然后向上延伸着的两个成圆形的凸起,一般直径较小的凸起的内径与轴承的内圈外径相配合,而直径较大的凸起与轴承的滚珠圈外径相配合。密封件是汽车轮毂轴承单元必不可少的一个重要零件,因此必须对其进行更深的研究开发[2-3]。

1 密封件技术要求

低扭矩,有助于轻量化轮毂轴承单元的起动扭矩、使轴承更加紧凑和节能;采用具有优异自润滑性的特殊材料,低发热,长寿命;采用独特的密封结构设计,并具有极佳的唇结构,发挥高密封性能;采用耐低温材料,密封件耐温范围为-50~175℃,从而使该新型结构密封件的使用范围更加的广泛。

2 密封件的设计及材料要求

汽车轮毂轴承密封件的作用就是将接合面之间的间隙封住、隔离、切断泄漏的全部通道,增加轴承密封件泄漏通道当中的全部阻力,或者在泄漏的通道中布置合理的小型做功元件,用来达到完全平衡,从而阻止泄漏。

如何改变普通结构所带来的负面影响,经过长时间的探索、研究,决定采用叶形唇接触方式,主要由四个唇组成:泥浆唇和侧唇的作用是防止水和外部异物的进入;主唇和子唇的作用是防止内部油脂的外泄,防止反压盖的分离,保持反压盖平衡。

新型结构的密封件的材料应该满足密封功能的较多部分的要求。然而由于被密封的介质各不相同,以及各个设备的工作条件及环境的不同,对密封件材料具有各种不同的适应性的要求。对于一般的密封件材料的要求为1)密封件材料的致密性好,不轻易泄漏内部介质;2)密封件的材料有适当的机械强度及硬度;3)材料的压缩性和回弹性特别的好,几乎无变形;4)高温下没有任何的软化,不分解,低温条件下没有任何硬化,同时也不发生脆裂,而且抗腐蚀性能较好;5)它的摩擦系数必须较小,耐磨性能必须好,还具有与密封面相结合的柔软性,与此同时还需保证材料的耐老化性能好。

综合以上要求最终决定采用特殊工艺处理的氢化丁腈橡胶,该橡胶的优点是强度高、耐油、耐磨、耐温范围-50~175℃、耐老化。这种材料非常适合于高温、高速的往复密封和旋转密封。这些要求在设计中都会考虑到,因此设计要求在密封件的设计过程中是重中之重,然而密封件结构设计也是必不可少的。

3 密封件的结构设计

汽车轮毂轴承密封件通常是固定在轮毂轴承的外圈上。外圈的两侧设计有固定密封件的专用槽。因此,密封件槽的主要形状和固定压缩量直接能够影响轮毂轴承单元的性能,所以必须经过专门研究探讨、设计和分析。在动密封面的上面,必须以曲路的形式设计,在密封唇边也必须有一定程度的压缩,然后密封件才能够达到比较好的密封效果和性能[4-5]。

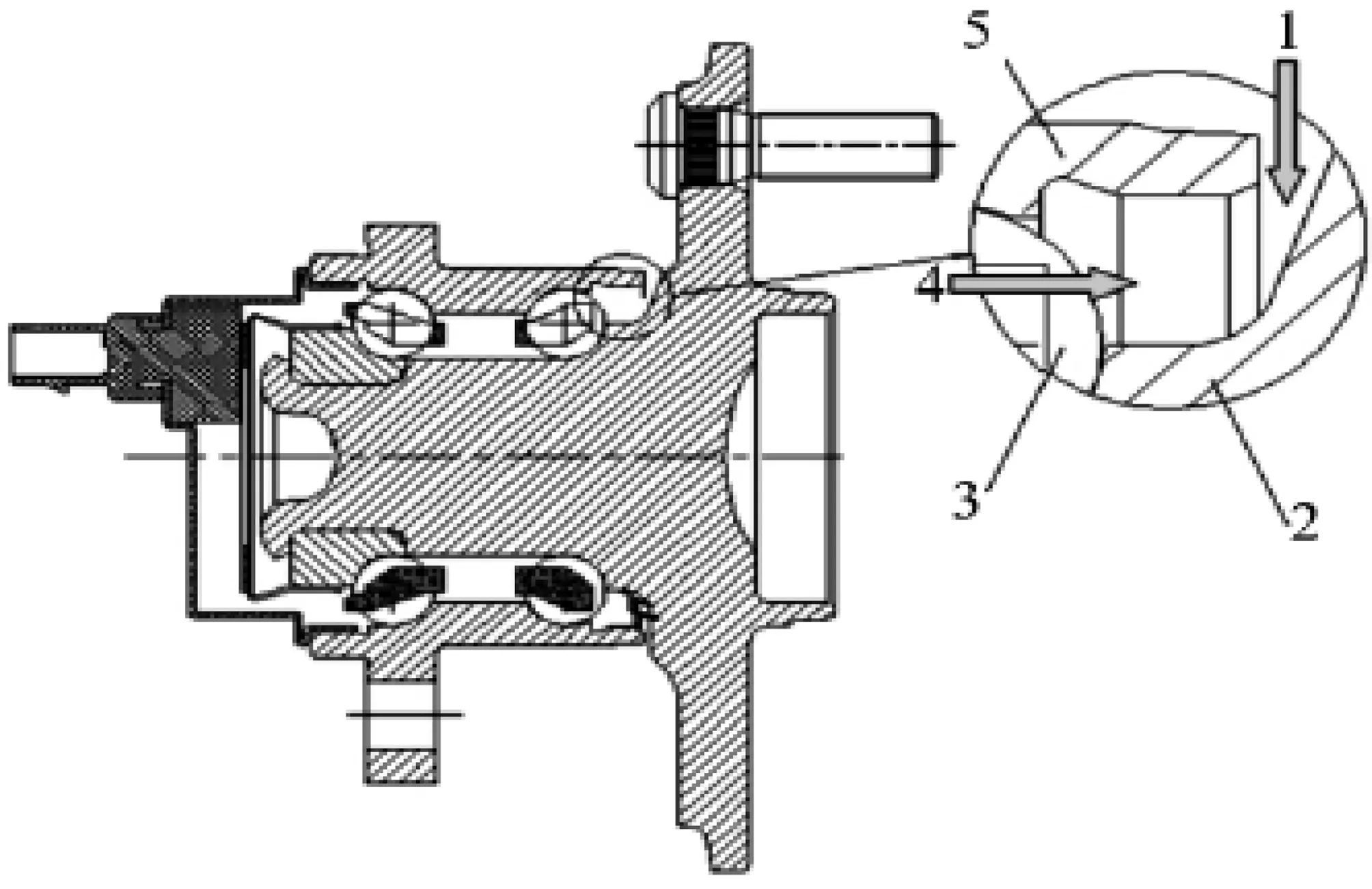

根据第三代轮毂轴承单元的主要结构(见图1)来分析,在一个不旋转条件下的外圈和旋转条件下的凸缘之间(图中被放大的区域)需要设计一个密封件,密封件应该能够与钢球保持一定的间隙,除了要阻止外界的污染物进入到轮毂轴承的内部,防止内部的油脂泄漏,同时也要避免产生过大的转矩,从而造成大量的能量损耗[6]。

1-外部污染物;2-凸缘;3-钢球;4-内部油脂;5-外圈图1 第三代轮毂轴承单元结构图Fig.1 The geometric diagram of the third generation hub bearing unit

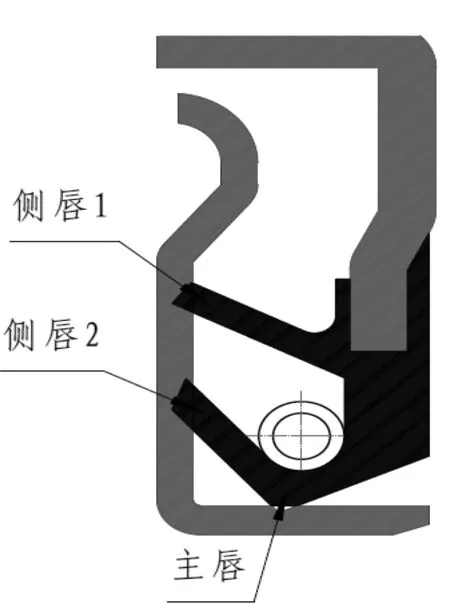

该款专用汽车轮毂轴承单元密封件所设计的四唇叶型的独特结构依据普通的设计结构如图2所示,经过反复研究设计该新型结构密封件如图3所示。

图2 普通密封件结构Fig.2 Ordinary seal geometry

图3 新型密封件结构Fig.3 New seal geometry

4 有限元分析

新型密封件结构设计完成,必须通过软件先进行分析,通过Ansys Workbench进行的静态分析过程中,密封件材料(丁腈橡胶)的超弹特性和分析中存在的大变形、接触问题,使分析包含了材料的非线性、接触非线性以及大变形(结构)非线性这三种情况[7-8]。这些非线性往往使分析很难以收敛,所以为了分析方便,在不太影响分析结果的情况下,该新型结构密封件在此提出了一些相对的假设。

本文用简化后的Mooney-Revlin模型描述橡胶材料的应变能函数:

W=C1(I1-3)+C2(I2-3)+P(I3-1)

(1)

根据变分原理,Kirchhoff应力张量tij与应变能密度关系为

(2)

公式(1)中的P为压力,C1、C2分别为常数。公式(2)中rij为Green应变张量。其物理矢量为

s=[s11,s33,s22,s12]=[t11,r2t33,t22,t12]T

(3)

式中:sij为物理分量,tij为Kirchhoff的应力张量,将(1)式和(2)式代入(3)运算得:

s=[2(c1+2c2+p)P]+[2(c2+p)V+2pW]ε

(4)

式中:

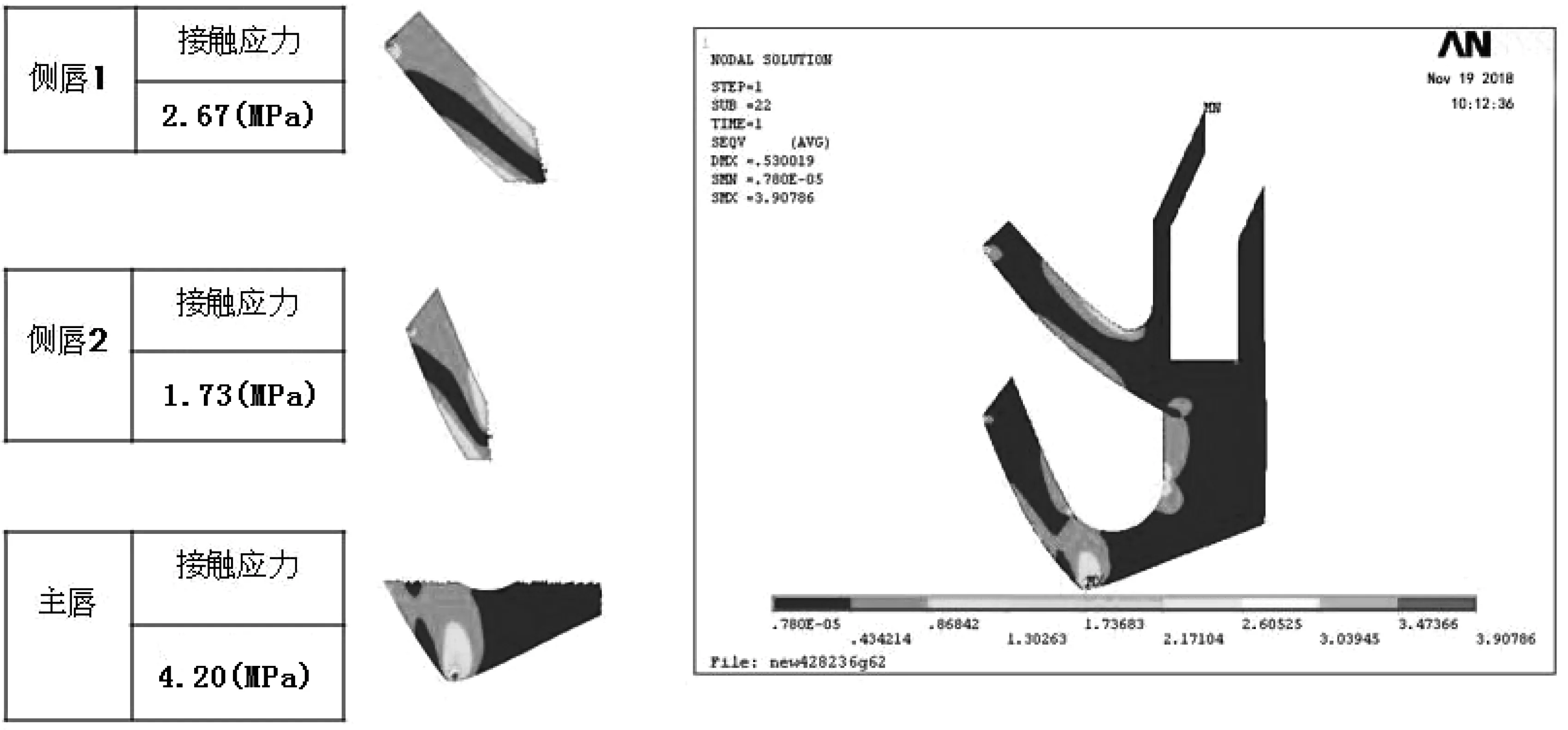

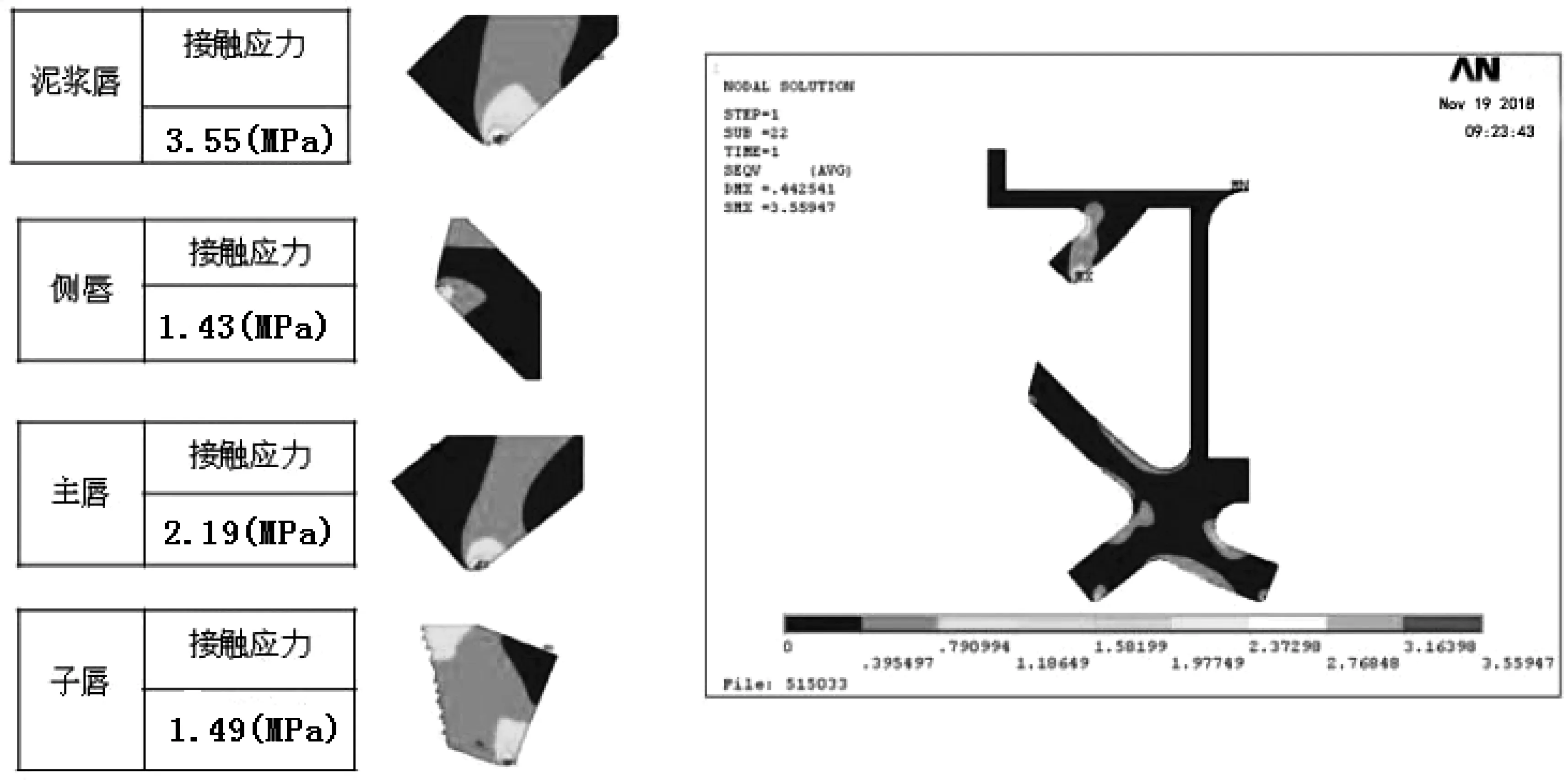

通过有限元分析软件,在相同的轴、径向过盈量以及偏移量的约束作用下,采用静力学结构分析单元,材料选用橡胶(丁腈橡胶)运用四面体网格划分,将其化分为16551个单元,对各密封唇口的接触应力进行分析,计算最大应力大小。从而判断和优化该结构的设计是否满足使用的安全要求。普通结构与新型结构有限元分析结果如图4、5所示。

图4 普通结构密封件分析Fig.4 Analysis of an ordinary geometric seal

图5 新型结构密封件分析Fig.5 Analysis of a new geometric seal

由分析的数据得,侧唇和主唇的接触应力都有较为明显的下降,使密封圈扭矩大幅降低,同时泥浆唇和子唇的增加使密封性能效果更佳,通过科学合理的优化设计使产品的安全性能得到更大的提升。

5 对比试验分析

新型密封件经过研究设计、分析,必不可少的还要进行试验才能有效的证明其性能的优越性,单一的试验完全没有参考价值,在此运用和普通结构的密封件性能相比较的对比试验法来验证。

5.1 扭转对比试验

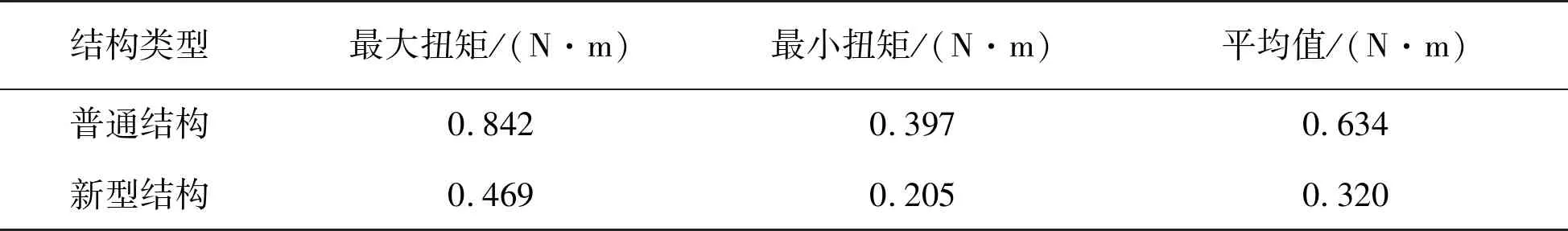

普通密封件和新型密封件在轴承预运转1小时;转速达到900rpm;载荷在0KN;试验开始温度设置为室温;所用测试时间为10min;经过系统生成图像。不同结构的扭矩值如表1。

表1 不同结构扭矩表

Table 1 The Table of torque meters with different geometry

结构类型最大扭矩/(N·m)最小扭矩/(N·m)平均值/(N·m)普通结构0.8420.3970.634新型结构0.4690.2050.320

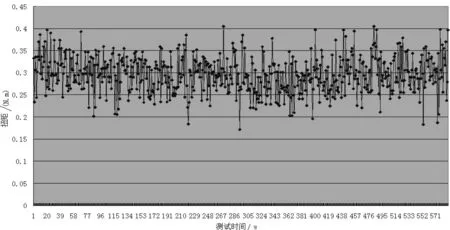

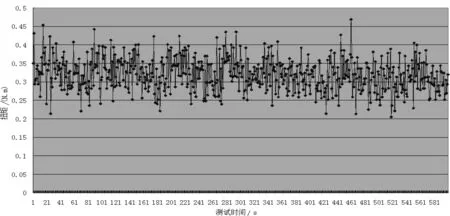

经系统生成扭矩曲线图,普通结构扭矩图如图6,新型结构扭矩图如图7。经过扭矩对比试验发现,新型结构密封件比普通结构密封件扭矩整体下降了50.47%,性能飞跃提升。

图6 普通结构扭矩图Fig.6 Torque diagram for the ordinary geometric seal

图7 新型结构扭矩图Fig.7 Torque diagram for the new geometric seal

5.2 漏脂温升对比试验

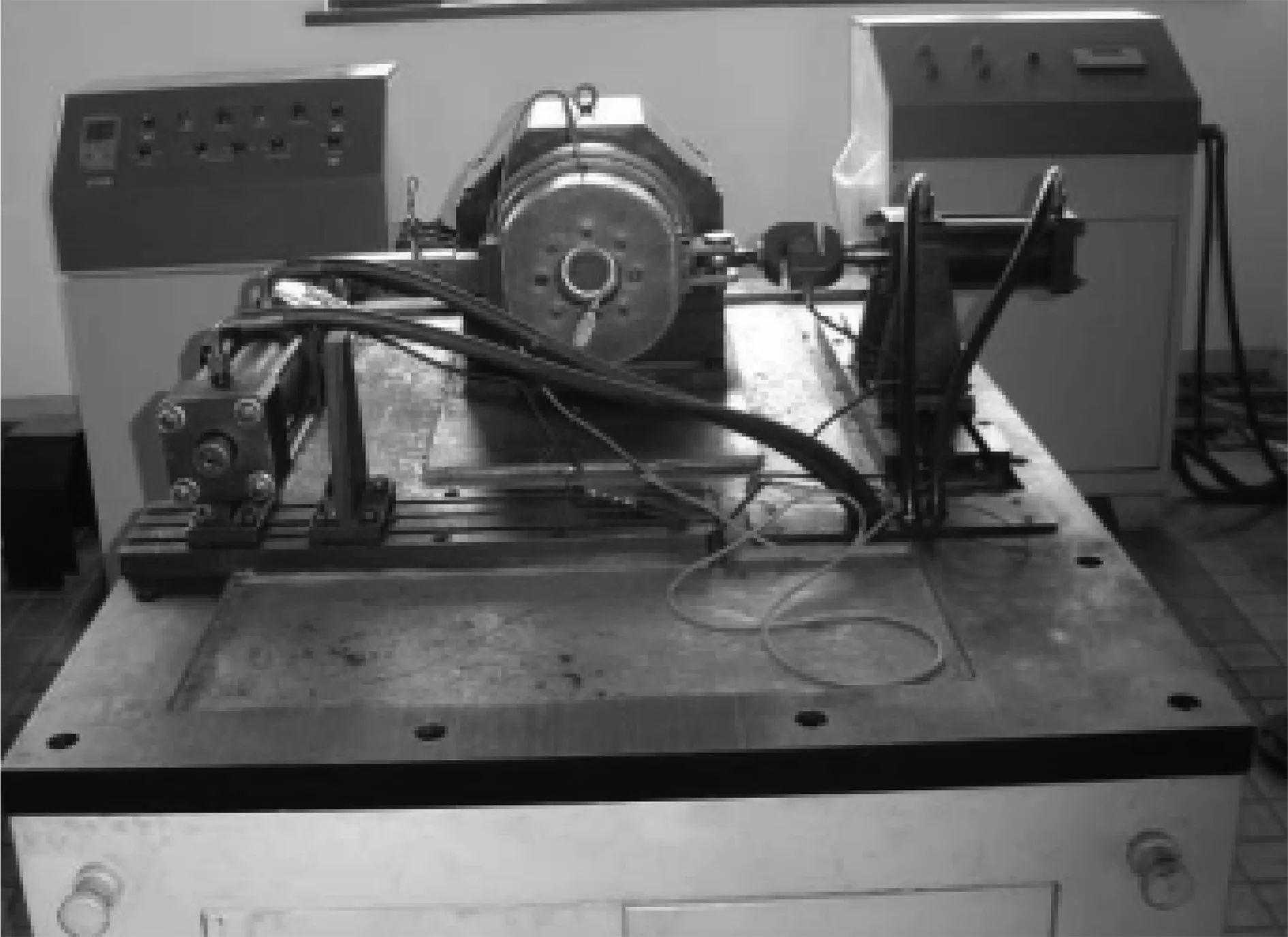

在进行漏脂温升对比试验前需要设置相同变量,环境温度为25~30℃,转速为1 500rpm,测试时间设置为15min,然后进行试验。试验机如图8所示。

图8 试验机Fig.8 Testing Machine

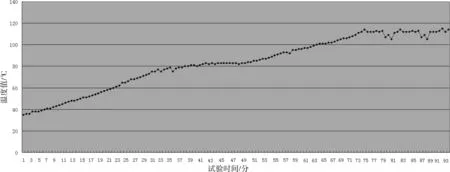

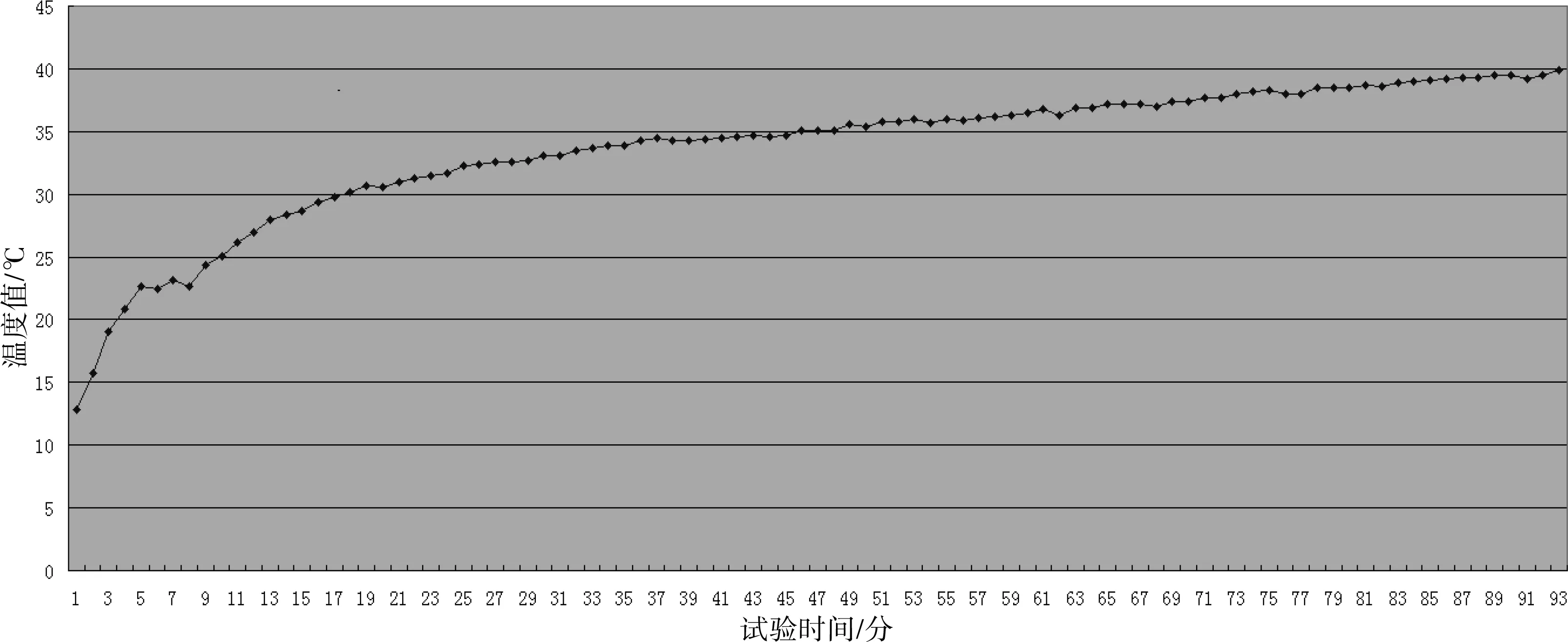

试验结果为:普通结构温度呈直线上升至110℃,新型结构温度缓慢上升至最高65℃。具体如图9、10。普通结构漏脂率为6.5%,新型结构漏脂率为2.6%。

图9 普通结构温升图Fig.9 Temperature rise diagram for the ordinary geometric seal

图10 新型结构温升图Fig.10 Temperature rise diagram for the new geometric seal

经过对比试验可以发现:1)新型结构密封件相对于普通的结构扭矩大大减少,有助于轻量化等;2)温升和漏脂率减小,更加有利于提高其寿命等。

6 结语

此款新型结构密封件各方面性能优越,所测的实际数据基本可以反映该结构的可行性,大大提高了密封的效果,同时也反映了研究的层次性,为国内汽车轮毂轴承单元密封件的研究提供了很大的参考价值。