综放沿空留巷围岩变形特征及支护技术实践研究

2019-08-29董东

董 东

(西山煤电集团 西铭矿,太原 030052)

随着现代科学技术的发展,节约和保护资源日益成为一种趋势,如何实现资源最大程度的利用是我们亟需解决的问题,而沿空留巷的优势此时尤为突出,既可以实现无煤柱开采,同时能够减少掘进巷道,并且消除煤柱护巷时对下方煤体开采造成的应力集中现象[1],另外沿空留巷所形成的Y型通风系统相比于U型通风系统对于解决上隅角瓦斯超限问题具有显著效果[2]。

经过较长时间发展,许多学者对沿空留巷均作出了不同程度的研究:何满潮院士建立了在不同顶板位态下“围岩结构-巷旁支护体”的力学模型,进而提出了切顶卸压沿空留巷技术;黄万朋通过对钢管混凝土支柱承载性能的力学分析,提出了一种“钢管混凝土支柱+柔性支护”的沿空留巷支护体系;谭云亮通过对坚硬顶板岩梁剧烈运动的观测,提出巷旁采用“刚柔”组合支护的力学模型;康红普通过对深部沿空留巷造成的围岩变形及应力分布规律的分析,提出联合巷内与巷旁的组合支护体系理论。

采动往往是导致留巷产生变形的主要因素,尤其对于高地应力地质条件,围岩更容易发生冲击性及流变和扩容等现象,最终导致围岩变形加剧[3-4]。为此,本文着重从围岩与支护相互作用关系、巷旁支护、巷旁充填体以及巷内支护进行试验研究,并取得了较好的效果[5-6]。

1 综放沿空留巷顶板下沉规律

留巷顶板在采动期间变形较为明显,但又与普通巷道存在差异,留巷由于受到巷旁支护的作用,其顶板位移主要受基本顶回转及煤帮侧下沉量和岩层扩容影响,结构示意图如图1所示。

综放工作面在推进过程中,留巷煤帮侧上空的基本顶发生断裂,从而形成稳定的关键块体,顶板从破断位置起形成角度为θ的回转,此时产生的重力全部施加于留巷采空区侧的巷旁充填体之上,导致采空区侧顶板较煤帮侧下沉严重,因此管理较为困难。有效解决这一难题则需要对巷旁支护体加强支护,进而控制围岩变形。

采空区充填体与巷旁支护体在上覆岩层的作用下被逐渐压实,巷旁支护体容易受到来自上覆岩层传递而来的压力产生失稳或变形,此时加强巷旁支护强度对于控制留巷围岩变形意义重大。

图1 沿空留巷顶板下沉量结构模型Fig.1 Structural model for sunk volume of roof in gob-side entry retaining

2 4108工作面沿空留巷巷道围岩变形及应力分布特征

该矿4108工作面煤层平均厚度2.4 m,埋深400 m左右,断面形状设计为矩形,高度在3.2 m。通过观测发现工作面的超前影响范围在0~15 m内,且变形发生于工作面后方0~20 m内,以顶板下沉、底鼓和两帮移近为主。

工作面后方留巷段两侧顶板受回转变形影响,导致下沉量不同,经过观察发现采空区侧在应力作用下,顶板下沉量较实体煤帮多31 m,随着工作面推进,应力重新分布,因此顶板下沉量在工作面后方30 m处趋于稳定。

通过对顶底板变形量的观测发现,采空区顶板的回转变形会对顶底板产生附加的水平应力,导致顶、底板水平应力在工作面后方8 m~30 m范围内较为集中,产生明显变形,但随着工作面继续向前推进,在工作面30 m后的顶、底板由于应力重新分布使得变形逐渐趋于稳定。

煤帮与充填体在超前支撑压力和顶板回转变形的影响下出现应力升高现象,说明此时加强支护能够起到重要作用。

3 沿空留巷顶板控制设计原理及方案

3.1 顶板控制设计原理

考虑到围岩变形对巷旁充填体及煤帮、顶、底板的影响,需要采取有效措施分别对巷旁充填体及巷内进行支护,巷内的加强支护、巷旁支护与巷内的基本支护共同形成一个支护系统,以确保围岩变形在不同空间和时间内均能够得到有效控制。综合以上因素,为了充分发挥各种支护的作用,决定采用此种支护方式进行留巷的支护。

1)巷内加强支护目的在于提高主动支撑力,抑制锚固区内顶板离层,控制顶板下沉,防止采空区侧顶板断裂。

2)巷内基本支护及加强支护缺一不可,顶板岩石的离层与扩容主要在于巷内锚杆与补强锚索的配合使用,对于保持顶板完整性具有积极作用。

3)巷旁支护采用高水材料进行充填,充填强度大,应合理设计充填几何体与力学参数,快速施工、快速增加充填强度达到最终强度较高且能够抵抗变形的目的。

4)巷内基本支护与巷旁支护关系,目的同样是在于有效控制顶板岩石的离层与扩容现象,能够达到减小巷旁支护的应力,同时锚杆支护能够控制煤帮鼓出,另外顶板的锚杆支护能够控制顶板断裂线向煤壁内转移,减少顶板回转与下沉,从而共同作用,保持巷道稳定。

5)加强支护与巷旁支护关系,目的在于发挥高阻力作用,阻止顶板下沉,同时方便切顶,改善顶板受力情况。

巷内基本支护以及巷旁支护强度对于留巷顶板控制十分重要,因此,实现顶板有效管理需要选择合理的支护方式,据此提出“高强锚网索+钢筋梯+对拉锚杆+单体支柱配合铰接梁”的支护方式进行围岩控制。

3.2 沿空留巷围岩控制方案

根据某矿4108工作面实际地质情况,针对4108回风巷进行了高水材料巷旁充填工业性试验,考虑到拉应力作用,在充填区域直接顶补打长度为2.5 m的锚杆,并考虑到水平错动范围影响所波及的深度范围,将锚索长度确定为6.8 m,沿空留巷具体围岩控制方案如下:

1)巷内支护:顶板补强锚索1排,数量3根,规格为Φ21.6 mm×L8 100 mm,间排距设计为1 800 mm×1 600 mm;实体煤帮每2排锚杆间补打1排锚索,规格为Φ21.6 mm×L4 500 mm,且靠近顶板800 mm处,锚索向上倾斜12°布置,靠近底板800 mm处,垂直煤帮布置。

2)充填区域直接顶支护:充填区域顶板补打锚杆以刀为单位计量,每割1刀煤补打1排左旋无纵筋螺纹钢锚杆,间排距为800 mm×800 mm,靠近采空区侧锚杆向采空区倾斜16°布置,其余垂直顶板打设,每2排锚杆中间布置2根Φ21.6 mm×L8 100 mm锚索用以补强支护。

3)巷旁充填体材料水灰比为1.5∶1,为高水材料,构筑充填体宽度为3 m,高度根据实际采高确定为3.2 m,充填长度依据割煤刀数确定,每4刀煤充填1次,同时为了提高充填体支护强度,在其内预埋Φ22 mm的对拉锚杆,间排距确定为800 mm×800 mm。

4)巷内临时支护:巷内临时支护的目的在于缓冲充填体达到预定强度所需的时间,同时利用高阻力支护阻止顶板下沉,除此之外,单体液压支柱应布置于工作面后方100 m范围内,共3排,间距为1 800 mm,并配合铰接梁共同实现支护强度的提升。

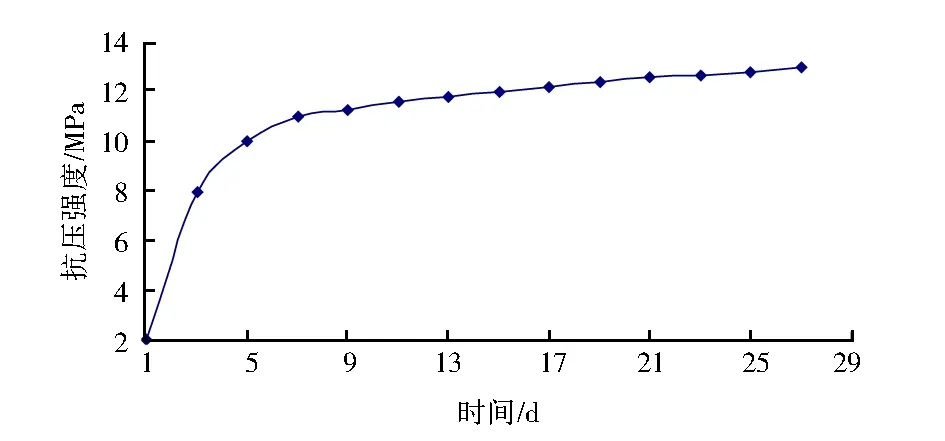

本次巷旁充填试验采用的高水材料强度随时间变化见图2所示。

图2 充填材料强度随时间变化Fig.2 Strength variation of backfill material with time

由图2可知,充填材料强度在前5 d内迅速增加至10.37 MPa,最终强度达到13 MPa左右后基本保持稳定。

4 支护效果分析

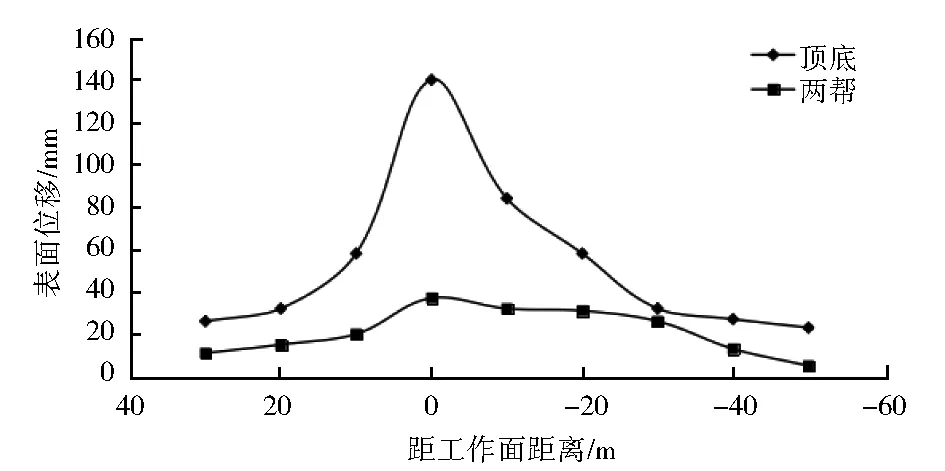

在4108回风巷施工结束后,对巷道围岩表面位移进行监测,监测点分别布置于工作面超前与工作面后方,以测点三为中点,两边各布置2组测点,每组间隔20 m,监测曲线如图3所示。

图3 留巷阶段回风巷表面位移监测曲线Fig.3 Displacement monitoring curve of return airway in gob-side entry retaining

从图3中可以看出留巷围岩变形与距工作面距离呈正相关关系。在工作面后方由于巷内支护及采空区充填和巷旁支护的逐渐形成,围岩变形逐渐趋于稳定。由此说明,“高强锚网索+钢筋梯+对拉锚杆+单体支柱配合铰接梁”的支护方式对于控制围岩稳定性的效果十分显著。

5 结论

1)4108工作面沿空留巷围岩主要受到基本顶岩层回转运动及断裂、顶底板及煤帮支护方式、巷旁支护体支护强度以及巷内加强支护方式的影响而产生变形,在采用“高强锚网索+钢筋梯+对拉锚杆+单体支柱配合铰接梁”的支护方式后,顶板在巷旁充填体与煤帮的有效支护下形成了稳定系统,能够抵抗围岩蠕变,控制变形,说明成巷质量较高。

2)巷内锚杆与补强锚索支护能够有效控制顶板与围岩变形,且有利于顶板切顶,另外充填体采用高水材料,对于维护顶板起到高强度支撑和抗变形的能力,是成巷的关键。

3)根据巷旁支护体的受力特征及稳定性要求,将 4108工作面留巷巷旁充填体宽度确定为3.0 m,最终留巷断面保持在原断面的80%以上,应用效果良好。