塔里木盆地油气地质调查新乌地1井钻探工艺技术

2019-08-29张统得李正前蒋炳罗宏保

张统得, 李正前, 蒋炳, 罗宏保

(1.中国地质科学院探矿工艺研究所,成都 611734; 2.成都理工大学环境与土木工程学院,成都 610059)

0 引言

塔里木盆地油气资源丰富,油气资源量位居全国前列,是实现我国油气战略接替的重点盆地,但其勘探程度较低,探明程度只有9%,且剩余油气资源勘探大多面临复杂的地质构造和地理环境,勘探开发难度较大[1-2]。塔里木盆地西南与东南坳陷油气基础地质调查是通过解决重要的基础地质问题,提升盆地整体认识,有利于推动油气勘探,有利于加快新疆经济的发展、促进社会和谐繁荣,具有重要的经济和社会意义[3]。

近年来,为了准确查明区域地层层序、构造特征、油气成藏条件等,在盆地乌什凹陷区内实施了多口油气调查井钻探工程。但受自然地理条件的限制,乌什凹陷至今勘探程度很低。仅有的少数钻探工程也主要布置在乌什凹陷的木别孜和神木园2个区带,如乌参1井、乌什2井、依拉2井、依拉101井和神木1井等,而在乌什西区带内尚未进行大型的钻探工程,邻井资料缺乏。从相邻区带的钻井情况来看,在施工中均不同程度地钻遇了长段泥岩、砂砾岩等破碎地层,井漏、井涌等现象时常发生,地质条件复杂,对井身结构设计、钻井液技术、事故预防与处理等方面提出了较高的要求,给钻探施工带来巨大挑战[4-5]。

本文对乌什西构造带内实施的新乌地1井钻探工作中所采用的施工工艺及关键技术进行分析与总结,为今后在该地区开展钻探工作提供技术参考。

1 工程概况

新乌地1井位于塔里木盆地西北缘新疆维吾尔自治区柯尔克孜州阿合奇县,地处天山南麓、塔里木盆地库车坳陷乌什西构造带,该井主要地质目的是重点查明乌什西构造带新近系及上古生界地层序列,建立油气成藏模式,预测资源潜力。该井设计井深1 300 m,实际完钻井深1 302.03 m,完钻口径φ96 mm。

1.1 地质概况

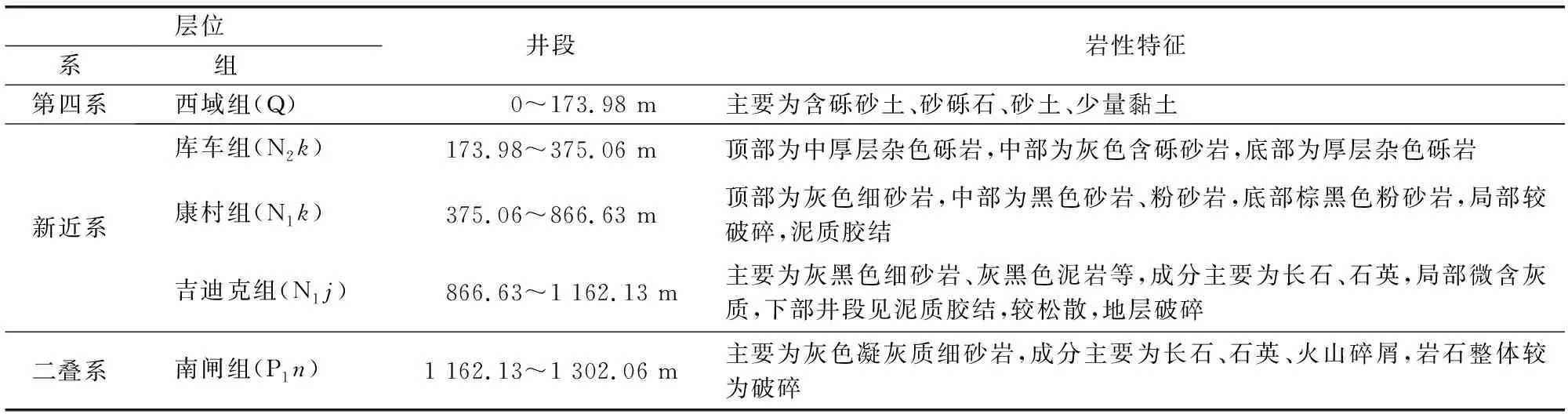

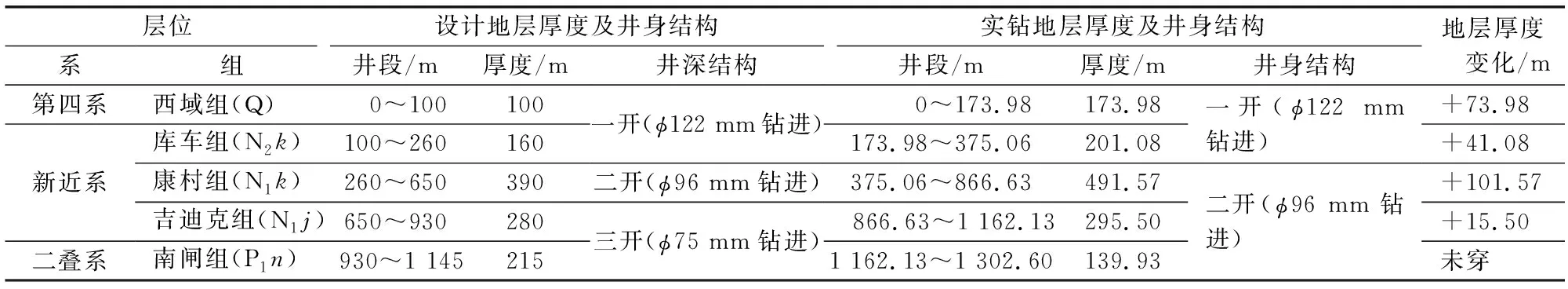

根据实钻取芯情况,结合测井、录井等地质工作,钻遇地层主要为第四系西域组(Q)、新近系库车组(N2k)、康村组(N1k)、吉迪克组(N1j)和二叠系南闸组(P1n)。岩性特征上部地层主要为砂质黏土、砂砾岩等,结构较为松散; 中下部地层以砂岩、泥岩为主,局部井段岩芯较为破碎,容易引发井内事故。具体地层划分及岩性特征情况见表1。

表1 新乌地1井地层划分及岩性特征情况Tab.1 Stratigraphic divisions and lithological characteristics of well Xinwudi1

1.2 钻探施工情况

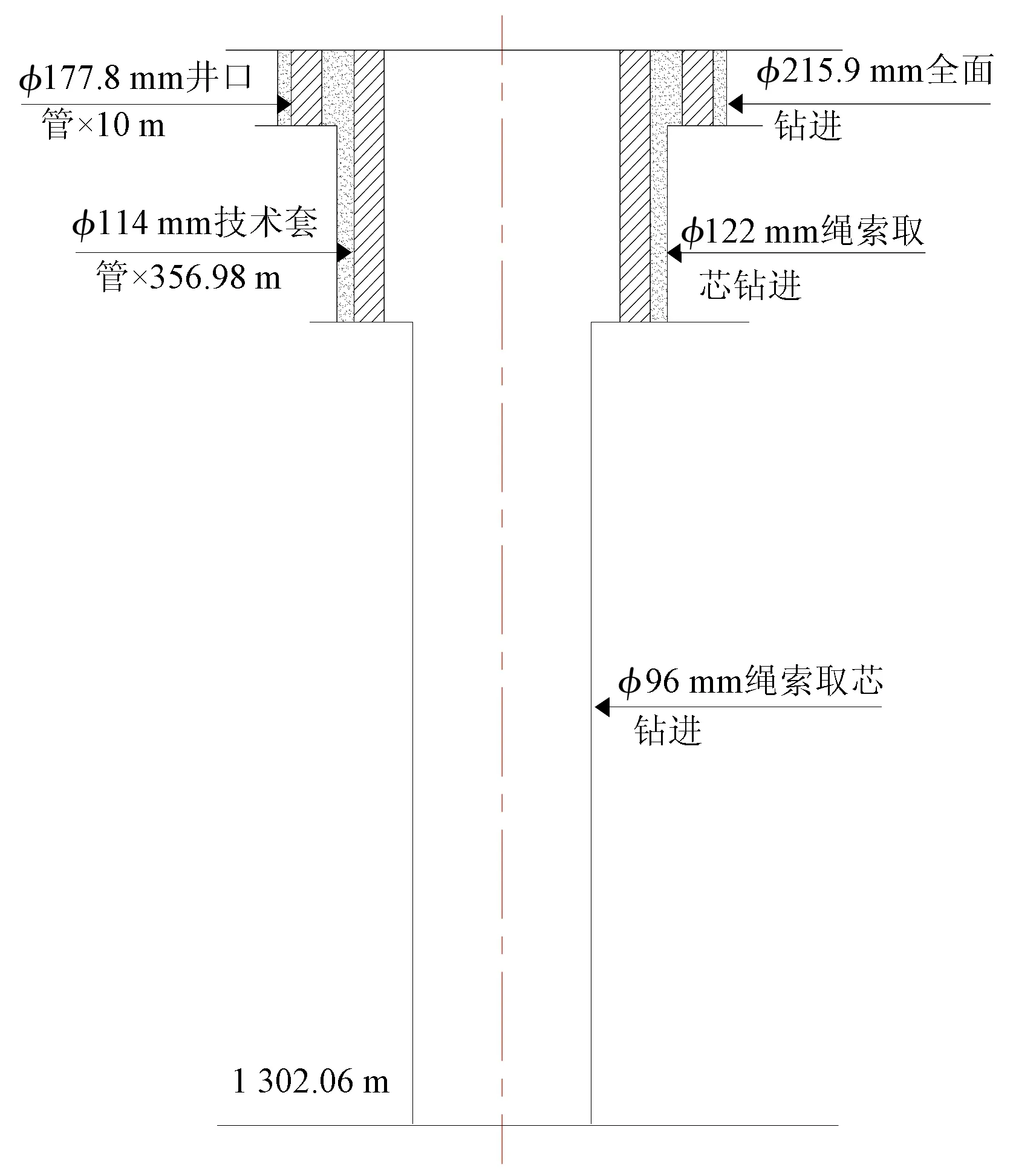

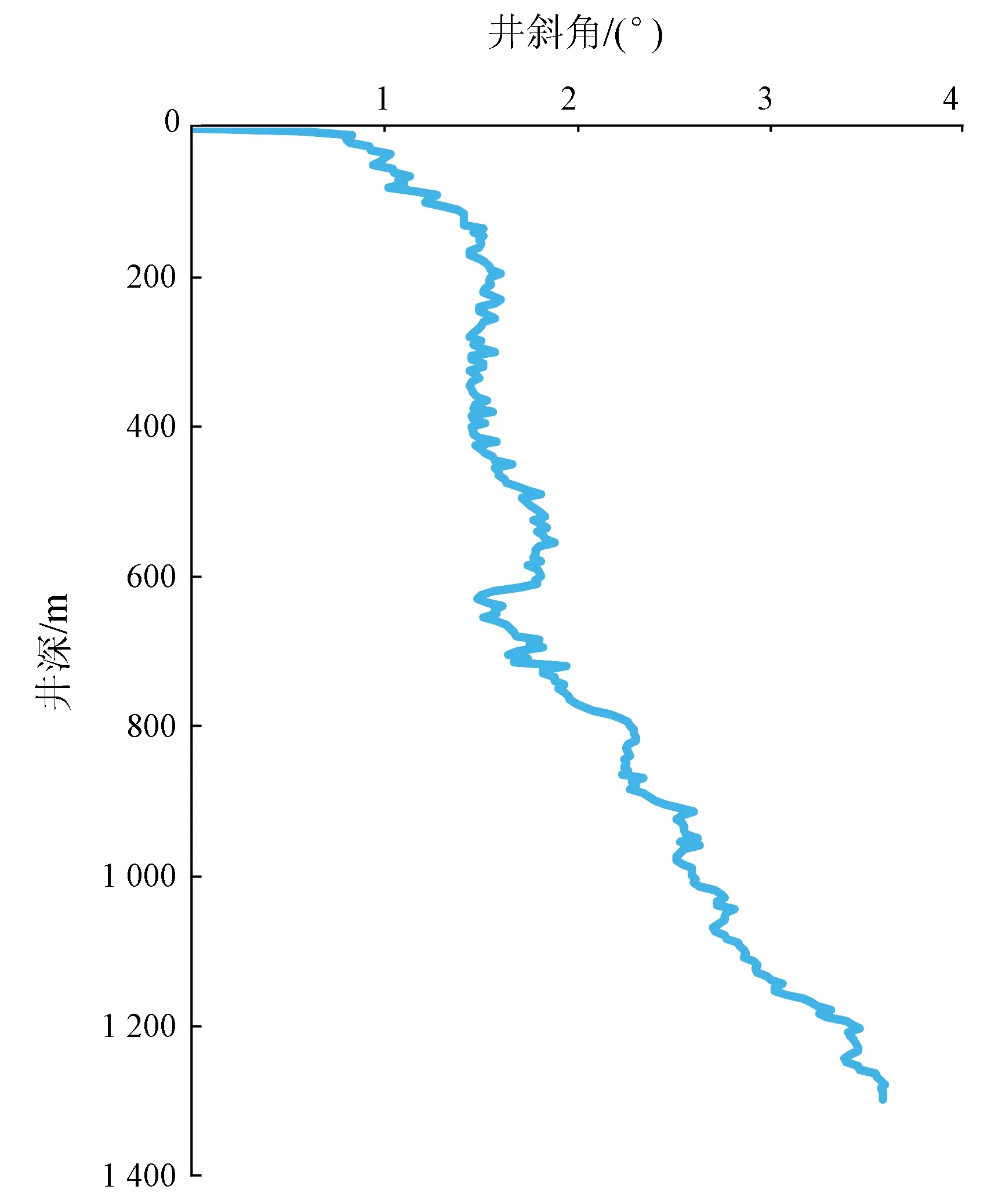

新乌地1井设计为直井,井身质量要求参照《石油钻井井身质量技术监督及验收规范》[6]执行,0~1 000 m井斜不超过3°,全井井斜不超过5°。该井于2018年7月7日开钻,采用两开井身结构完井(图1)。其中,先期采用φ215.9 mm全面钻头钻进至10 m,埋设φ177.8 mm井口导管; 之后进行一开钻进,采用φ122 mm金刚石绳索取芯钻进技术钻进至356.98 m,下入φ114 mm套管并水泥固井,封隔上部第四系及新近系库车组松散软弱砂砾石及砾岩等; 二开采用φ96 mm金刚石绳索取芯钻进至1 302.06 m裸眼完钻。因在二开钻进发生2次严重井内事故,处理时间较长,总工期为200 d,台月效率为195.30 m/台。全井连续测斜,1 000 m处最大井斜角为2.59°,完井最大井斜角为3.58°,满足设计要求(图2)。

图1 新乌地1井实际完钻井身结构Fig.1 Actual well structure of well Xinwudi1

图2 新乌地1井井斜数据曲线Fig.2 Well deviation data curve of well Xinwudi1

1.3 主要设备及钻进工艺

1.3.1 主要设备

根据钻探设计深度及终孔直径要求,选用XY-6型立轴式岩芯钻机,设计最大钻深可达2 000 m(φ75 mm口径),最大起重力250 kN,转速共8档可调,满足深井金刚石绳索取芯钻进工艺。泥浆泵选用BW-250型及BW-320型卧式三缸往复单作用活塞泵。其他设备主要包括绳索取芯钻杆、钻具、配套发电机组、钻塔和搅拌机等[7]。

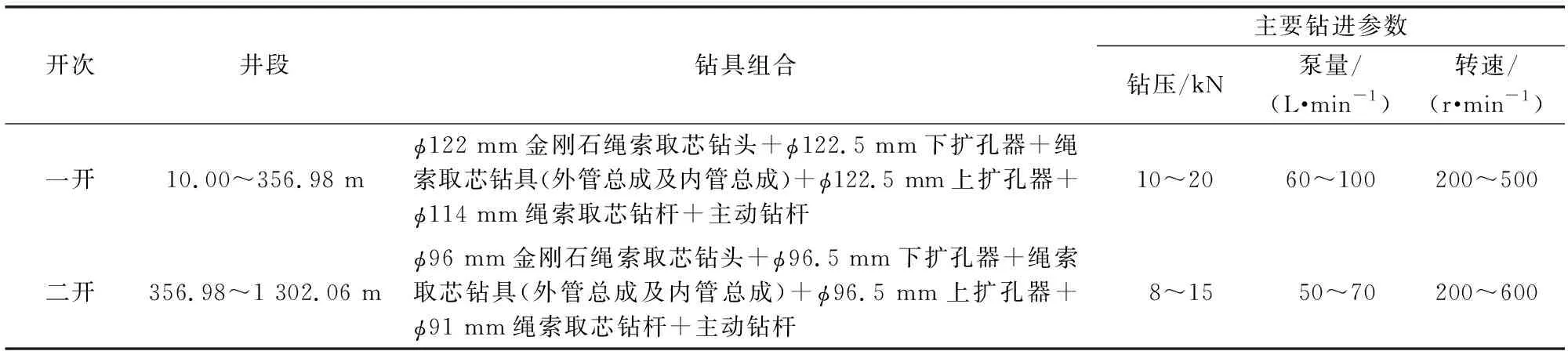

1.3.2 钻进工艺及钻进参数

钻进工艺主要采用φ122 mm及φ96 mm绳索取芯钻进工艺,根据不同井深、地层情况采用不同的钻进参数。具体钻具组合及钻进参数见表2。

表2 新乌地1井钻具组合及钻进参数Tab.2 Drilling tools assembly and drilling parameters of well Xinwudi1

浅部地层采用高黏度膨润土浆对松散软弱地层进行护壁,中部地层选用低固相聚合物冲洗液体系,在深部钻进施工中由于地层复杂,选用氯化钾聚合物防塌冲洗液体系。

2 钻进施工难点

(1)由于区域整体勘探程度较低,可用邻井资料较少,对钻井施工带来较大不可预见性,给钻井井身结构设计及事故处理都带来极大风险与挑战。

(2)新乌地1井地处塔里木盆地柯坪隆起乌什西构造带,发育2条一级断裂,7条二级断裂。受历史地质构造影响,该区域地质条件极为复杂,井眼漏失、坍塌、缩径等多种复杂情况并存,给钻进施工带来极大困难。

(3)因采用绳索取芯钻进工艺,环状间隙小,在深井复杂地层钻探施工中循环泵压高,对钻探设备及冲洗液流变性优化设计都有较高要求。

3 新乌地1井采用的关键技术

3.1 超前裸眼钻进技术

区域地质调查工作程度相对较浅及地质资料的准确性较低,导致实际钻遇地层可能与设计有较大差异,实际钻进井身结构必须根据当前钻进情况进行合理调整。因此,为了保证钻孔的顺利完成,实际钻进施工中,在原设计井身结构的基础上,采用超前裸眼钻进技术优化井身结构。主要思路为: 在钻进中尽可能完成甚至超过本开次的设计井深任务,一旦钻遇复杂情况再下入套管,这样可为下部井段提供安全储备口径,减轻深部复杂地层钻进的安全风险,确保满足完井深度及口径要求[8-9]。

新乌地1井二开钻进至866.63 m时,已按设计钻穿新近系康村组(N1k),且已超过原设计开次深度,应下入二开套管。但为了降低下部钻进风险,同时结合当前具体地层情况及设备能力,决定继续采用二开(φ96 mm)钻进,并最终顺利钻进至设计井深。采用该技术简化了井身结构与套管程序,因未实施设计的三开钻进,既减少了三开钻进所需的钻杆、钻具等材料配套,同时也省去了二开φ91 mm技术套管材料,大大降低了钻探成本,具有重要的经济意义。此外,在满足设计完钻深度的前提下,采用了更大口径完钻(原设计φ75 mm口径完钻,实际φ96 mm完钻),更有利于录井、测井及井内测试等其他地质工作,具有重要的地质意义。新乌地1井实钻地质分层及井身结构情况见表3。

表3 实钻地质分层数据对比及井身结构Tab.3 Comparison of actual geological stratification data and well structure

3.2 深厚覆盖层堵漏技术

在实际钻进过程中,钻遇了厚度达173.98 m 的第四系西域组(Q)及201.08 m的新近系库车组(N2k)。该套地层极为松散、胶结性差,裂隙发育(图3),因此在钻进中时常出现井眼漏失现象,且漏失程度基本为失返性漏失,严重影响了正常钻进施工。

图3 上部漏失地层岩性情况Fig.3 Lithology of the upper leak formation

面对该恶性漏失情况,现场先采用常规黏土球、水泥堵漏等措施,但效果甚微。后根据地层的漏失特点与漏失量进行仔细研判,采用了复合凝胶快速堵漏技术。该技术主要是根据不同漏失情况优选不同粒径和级配的核桃壳、云母片、纤维等惰性材料以及DTR等高失水剂,配合多种化学凝胶,形成一套新型的复合堵漏材料产品——FHD-1堵剂。在现场使用中通过该堵剂与清水按一定比例拌和形成一定黏度的堵漏浆液,再泵送至井底,利用凝胶在井底裂隙中低剪切速率条件下的高黏度、高弹性等特性,阻止堵漏浆液的快速流失,而在一定的液柱压力下使得其他惰性材料在裂隙中迅速聚结,在裂隙孔洞进行架桥、填塞,形成一道封堵屏障,降低或减缓了冲洗液的进一步漏失,进而实现快速堵漏[10]。该技术尤其适用于漏失量较大、纵向裂隙发育地层的堵漏施工。

新乌地1井在正常取芯钻进至203.58 m时,突遇失返性漏失,现场立即配制堵漏浆液进行堵漏,具体配方为井浆+0.8% HV-CMC+10% 重晶石+15% FHD-1堵剂,形成高黏度、高密度的堵漏浆液,再通过光钻杆将浆液挤注至漏层进行桥接堵漏,一次性堵漏成功,堵漏工作仅耗时6 h。采用该技术在一开135~275 m井段中先后堵漏10余次,取得了良好的效果,且采用该技术可在堵漏结束时立即正常钻进,无需水泥堵漏停工候凝。

3.3 井内事故处理技术

新乌地1井在钻进过程中所面临的最大问题是如何稳定井壁。该井地处乌什西构造带,区内断裂极为发育,尤其是在下部钻进施工中,时常出现地层垮塌、缩径等复杂情况,并分别在630.32 m以及958.13 m出现2次严重井内卡钻事故。

在采用φ96 mm绳索取芯钻进至630.32 m时,上提钻具突然遇阻,憋泵,冲洗液失去循环,后强力起拔钻具,钻杆断裂。原因主要是地层破碎,冲洗液体系为普通低固相聚合物体系,其护壁性能难以满足要求,导致地层垮塌引发埋钻事故。事故处理过程如下: 先采用反丝钻杆,反出井内大部分钻杆,井底仅残留取芯钻具,再采用高效平底磨鞋(图4)对残留钻具进行磨铣,该磨鞋是利用其底面所堆焊的硬质碎合金在一定钻压条件下吃入并磨碎落物,再随冲洗液携带至地表[11]。此外,在事故处理过程中也立即对冲洗液进行调整,优化配方与性能,最终顺利处理完毕,该事故处理耗时18 d。

图4 高效平底磨鞋Fig.4 High-efficiency milling shoes

在钻进至958.13 m时再次发生严重卡钻事故,原因主要在于钻进至强塑性软泥岩地层时地应力较高,在井眼形成后冲洗液液柱压力不能有效平衡地层应力,导致井壁岩石发生蠕变缩径,最终酿成卡钻事故。事故处理过程如下: 立即将原冲洗液密度由1.07 g/cm3提高至1.15 g/cm3,同时严格控制中压失水量在5 mL以下,加大氯化钾、GLA等抑制剂的用量,提高冲洗液的整体防塌抑制性能,再根据上次事故的成功处理经验,同样采取“提”“反”“磨”等方法,最终事故得到成功处理[12]。

3.4 复杂地层冲洗液护壁技术

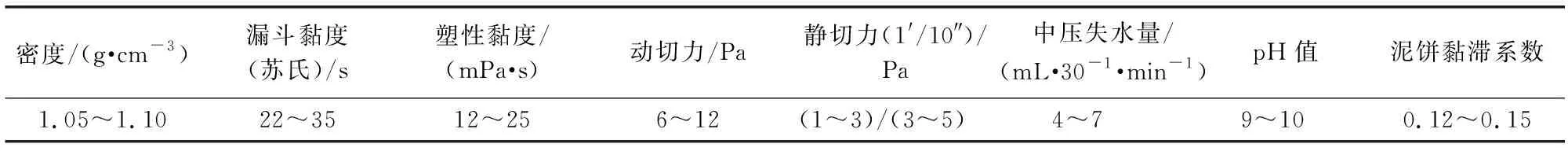

新乌地1井在钻进至600 m以后,钻遇多个断层破碎带,主要岩性为断层角砾岩、砂质泥岩、粉砂岩等。由于地层破碎,采用普通低固相聚合物冲洗液防塌抑制能力较差,导致在630.32 m处发生严重井内事故,后迅速对冲洗液进行调整优化,选用了氯化钾聚合物防塌泥浆体系。该体系对水敏性泥岩、破碎砂岩等地层具有较强的防塌抑制性,同时根据绳索取芯特殊钻进工艺,优化流变性能,使其满足于复杂地层施工。该体系具体配方为: (3%~5%) 钠土+(0.3%~0.5%) LV-CMC+(0.5%~1%) NH4HPAN+(2%~3%) SPNH +(1%~3%) GLA+(2%~4%) QS-1+(2%~5%) KCl。其具体性能控制范围见表4。

表4 氯化钾聚磺泥浆体系现场性能控制范围Tab.4 Field performance control range of potassium chloride polysulfonate slurry system

该体系在常规聚合物泥浆体系的基础上通过引入K+、NH+4等,大大提高了体系对泥岩的防塌抑制能力,同时利用GLA、QS-1等沥青类材料和超细碳酸钙作为封堵剂,对地层微裂隙进行联合封堵胶结,提高了对地层的封堵防塌能力[13]。

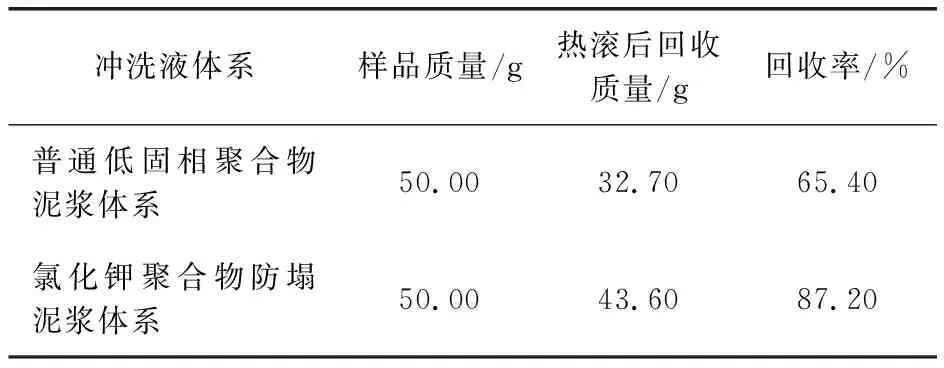

在室内评价了该体系对泥岩,尤其是断层角砾岩的防塌抑制性,进行了滚动回收试验,实验方法为将现场井内取出的断层角砾岩烘干后磨碎成6~10目的细颗粒,取其50 g放入盛有350 mL的氯化钾聚磺泥浆及普通聚合物泥浆中,在滚子炉中热滚16 h(温度为77 ℃)后取出岩样过40目分样筛,再在清水中清洗1 min, 105 ℃下风干直至恒重,称其回收质量,计算回收率。回收率越高,表明冲洗液对该地层岩样的抑制水化分散性能力越强[14]。试验结果见表5。

表5 热滚回收试验结果Tab.5 Test results of thermal roll recovery

通过上述滚动回收试验,可以看出氯化钾聚合物防塌泥浆体系对断层角砾岩具有较高的滚动回收率,充分展现其优良的防塌抑制能力。

在现场实际钻进中,采用该体系顺利通过多个断层破碎带(图5)。取芯质量也得到了保证,裸眼长度达到927.54 m[15]。

图5 现场取出的软塑性泥岩及断层角砾岩Fig.5 Soft plastic mudstone and fault breccia extracted from the well

4 结论

(1)新乌地1井在施工时针对工程设计中井身结构设计资料不够准确,采用了超前裸眼钻进技术,大大简化了井身结构,减少了三开钻井钻具及套管材料,降低了钻井成本,同时采用较大口径完钻,有利于测井等井内测试工作。

(2)针对覆盖层冲洗液漏失严重的问题,采用常规手段容易出现堵不住、堵漏辅助时间长等问题,研发了复合凝胶快速堵漏工艺技术,大大提高了一次性堵漏成功率,缩短了钻井周期。

(3)针对严重卡钻井内事故,技术人员采用了反丝钻杆处理上部钻杆钻具,优选新型高效平底磨鞋处理下部井底残留钻具,取得了较好的效果。

(4)由于新乌地1井深部断裂发育,常规冲洗液护壁效果较差,选用了氯化钾聚合物防塌冲洗液体系,该体系具有优良的护壁防塌性能,保障了钻探工作的安全实施,同时满足于绳索取芯特殊钻探工艺。