基于综合指标评估模型的铝电解槽状态智能预测

2019-08-28

(1.广西大学电气工程学院, 广西南宁530004;2.广西大学计算机与电子信息学院, 广西南宁530004)

0 引言

电解铝行业历来耗电量巨大,其电力成本已占生产总成本的45 %以上[1]。目前,中国电解铝行业的电能利用率与发达国家相比仍存在较大差距,随着电价的上调,生产成本明显上升,使得节能降耗的生产技术成为企业持续发展的方向[2]。为了达到节能降耗目的,工人把电解槽调节在某个最优的工作条件下进行。然而,来自操作、原料、设备的控制滞后和干扰会导致某些电解技术条件发生较大变化,使电解槽状态偏离最优条件。此时,操作工人需要结合当前槽状态及其趋势对电解槽实施适当的控制[3]。可见,准确判断电解槽状态及其趋势是对电解槽实施优化控制的基础,利于生产过程的节能降耗。

目前,评估槽状态主要依赖人工经验,其评估结果的准确度依赖于人工经验的好坏。随着传感技术在铝电解过程中使用越来越广泛,工厂收集了大量的历史数据,由于这些数据之间耦合性、非线性的关系,使得工人难以从中建立采样参数与槽状态之间的关系。针对槽状态评判是否准确的这一难题,文献[4]提出以电流效率作为评定槽状态的依据。文献[5]采用经验等式分别计算电压摆动值、电压摆动平均值、投入电量、电压波动情况来对槽状态作大致的分析。文献[6]提出采用小波包分解与重构算法从槽电压瞬时曲线中提取槽状态的特征,用人工神经网络进行槽状态诊断。文献[7]则是通过观察电解槽的ESR(等效串联电阻)来监控运行状态。在生产过程中,有很多指标可反映电解槽生产运行状况的好坏,而目前,大多方法是将电流效率、瞬时电压、表观槽电阻等单一指标来区分不同槽状态,而没有从全局的角度来评判槽状态。

本文针对现有槽状态评判方法的局限性,提出了一个槽状态综合评判方法。首先从理论上分析槽状态,建立了综合槽状态指标。其次,用投影寻踪(projection pursuit, PP)算法约简槽状态分类模型的输入参数的维度,选择出最有利于区分槽状态的参数作为槽状态分类模型的输入。然后,用模糊C均值聚类(fuzzy c-means, FCM)对当前槽状态进行分类。最后,针对电解槽的严重滞后特性,建立模糊神经网络(fuzzy neural network, FNN)的电解槽状态预测模型预测未来24 h的槽状态趋势,从全局的角度为槽状态的准确评判提供了理论依据。

1 铝电解过程分析与数据预处理

1.1 槽状态解析

电解铝生产过程中的电解槽里发生着大量复杂的物理化学过程,反应过程伴随着高温强腐蚀的特点使得工人无法直接观察槽状态,只能从电解槽的相关参数推测当前槽状态。电解槽状态复杂多变,当电解槽受到来自原料或操作的干扰时,可能发生冷槽、热槽、阳极效应、二次反应等影响生产能耗的现象。现代铝电解行业多采用“四低一高”的工艺技术,将电解槽稳定在一个临界的最优状态,在该状态下电解生产的能耗最小。电解过程中能量消耗的高低体现了电解槽状态的好坏程度。直流电耗占生产能耗的最主要部分,与槽平均电压、电流效率有如下关系[8]:

(1)

由式(1)可知,电解铝生产过程的直流电耗与槽平均电压和电流效率有着直接的关系。根据工人经验,若生产过程的直流电耗越小,对应的槽状态越好。即槽平均电压尽可能小,同时电流效率尽可能大。另外,阳极效应反映了电解槽的稳定性,阳极效应累计持续时间越小,槽状态越好。综上,可将槽平均电压、电流效率、阳极效应累计持续时间这三个参数偏离理想情况的程度作为评价电解槽状态的综合指标。

电解槽运行状态包括热平衡状态、物料平衡状态、稳定性状态。电解槽的热平衡状态是指单位时间内电解槽中能量的收、支相等。当热平衡状态被扰乱,将会引起电解质温度的不正常波动。物料平衡状态是指投入电解槽的原料与电解消耗的原料保持一种平衡关系。电解质高度和氟化铝过剩可反映物料投入量的多少,铝水平和出铝量反映了物料消耗量的多少,若投入量与消耗量不等,将导致电解槽中分子比、氧化铝浓度的波动,进而发生阳极效应。阳极效应产生的噪声是反映电解槽稳定性的主要现象。综上,可将氟化铝过剩量(x1)、电解质温度(x2)、铝水平(x3)、出铝量(x4)、氧化铝浓度(x5)、分子比(x6)、噪声(x7)、电解质高度(x8)作为分类槽状态的参数。

1.2 基于PP算法的实验数据处理

本实验均是在Matlab 2012a平台上进行,实验数据来源于广西某铝厂的160kA系列电解槽。

工厂采集的数据潜藏着槽状态的有用信息,但参数众多不利于分析。为了舍去对槽状态影响不大的参数,以提高槽状态评判的精度,采用PP算法进行参数简约[9]。通过求取PP算法中最优的投影方向,分别求得x1、x2、x3、x4、x5、x6、x7、x8对电解槽状态的重要程度。

PP算法具体实现步骤如下:

Step1:样本归一化。槽状态样本集为{x(i,j)|i=1∶n,j=1∶p},n、p分别是样本数和槽状态参数的个数,x(i,j)代表第i个样本的第j个槽状态参数。此处p=8。

(2)

Step2:构造投影方向的指标函数Q。以{α(j)|j=1∶p}为投影方向,将p维的槽状态数据{x*(i,j)|i=1∶n,j=1∶p}投影成的一维向量z(i):

(3)

其中,α为单位长度向量。根据最佳投影的目标:投影团内投影点密度尽量大,投影团之间投影点的密度尽可能小,将投影方向指标函数构造为:

Q(α)=S(α)D(α),

(4)

式中,S(α)为投影值z(i)的标准差,D(α)为投影值z(i)的局部密度,即:

(5)

(6)

Step3:优化投影方向指标函数。该问题使用遗传算法求解。

(7)

由Step 3可求得最佳投影方向为α=(0.244 0.645 0.432 0.568 0.077 0.034 0.062 0.068),这就是x1~8对槽状态的贡献值。由于x5、x6、x7、x8的贡献值明显小于x1、x2、x3、x4,为了增强其他参数对槽状态分类的效果以提高精度,在槽状态分类时可忽略贡献值小的参数。因此,以氟化铝过剩量(x1)、温度(x2)、铝水平(x3)、出铝量(x4)为槽状态分类模型的输入参数。

2 基于FCM的槽状态综合评判模型

槽状态的综合评判是指从全局的角度对电解槽运行情况(包括稳定性、热平衡、物料平衡状态)进行综合解析,包含槽状态聚类、评估两个步骤。槽状态类别是一个模糊的概念,因此聚类分析采用处理模糊问题有良好效果的FCM算法[10]。一般,在评估槽状态时不同类别之间界限模糊难以评估优劣,因此,本文在机理分析的基础上建立槽状态综合指标,可精确地评估槽状态。

2.1 槽状态综合指标

首先分析电解槽状态,将反映电解槽三种状态的三个参数:效应累积发生时间(T)、槽平均电压(V)、电流效率(W)偏离理想状态的程度作为评估槽状态的依据。铝电解生产当中,人们希望槽平均电压尽量接近优化槽电压,电流效率尽量接近1,阳极效应在一天中的累积发生时间尽量小,综合考虑,可将综合槽状态空间定义如式(8)所示:

(8)

其中,V优为优化槽电压,取值为3.857 4V[11]。(u,v,w)分别代表该T、V、W三个量偏离理想状态的程度,不同的(u,v,w)可代表不同的综合槽状态。(u,v,w)与坐标原点(0,0,0)的距离可衡量该点所代表槽状态的优劣程度。

将槽状态综合指标定义为:

(9)

式中,d为(u,v,w)与原点(0,0,0)的距离。d越大,说明该样本点对应槽状态偏离理想状态越远,槽状态越差;相反,d越小,则槽状态偏离理想状态越小,槽状态越好。

2.2 基于模糊C均值聚类算法的槽状态评判

电解槽状态的聚类是一个将相似槽状态聚集在一起的过程,这是槽状态评估的第一步。模糊聚类分析是一种使用模糊数学语言进行分类的数学方法。针对槽状态的模糊特性,本文采用FCM算法确定样本的亲疏程度来实现电解槽状态分类。槽状态样本集为{x(i,j)|i=1∶n,j=1∶p}。

FCM算法的实现步骤:

Step1:确定槽状态类别数C,n为样本的数量,V0为原始聚类中心,设置初始迭代次数t=0;

Step2:根据式(10)计算样本的槽状态类别划分矩阵U;

(10)

式中,xi是第i个样本,vj、vk分别为第j个、第k个聚类中心,uij为xi对vj的隶属度。一般地,m=2。

Step3:计算下一次迭代的聚类中心V(t+1);

(11)

式中,vj是目前的聚类中心。

Step4:根据式子‖V(t)-V(t+1)‖≤ε(ε为迭代停止阈值)判断聚类是否停止,是则输出类别划分矩阵和聚类中心V,否则执行t=t+1,转到step 1。

槽状态评判的第二步是评估聚类结果中每一类槽状态的优劣,为此,分别计算各类槽状态指标d的大小及范围。d越大的类别评估为“差”槽;相反,d越小的类别评估为“优”槽。

3 基于FNN的槽状态预测模型

由于电解铝生产过程的严重滞后特性,工人对电解槽实施控制时不仅要考虑当前槽状态还要综合它的发展趋势。生产过程中,工人的控制操作间隔是24 h,为此建立24 h后的状态趋势预测模型,工人可根据预测结果推断当前操作是否合理。

3.1 输入输出参数的选择

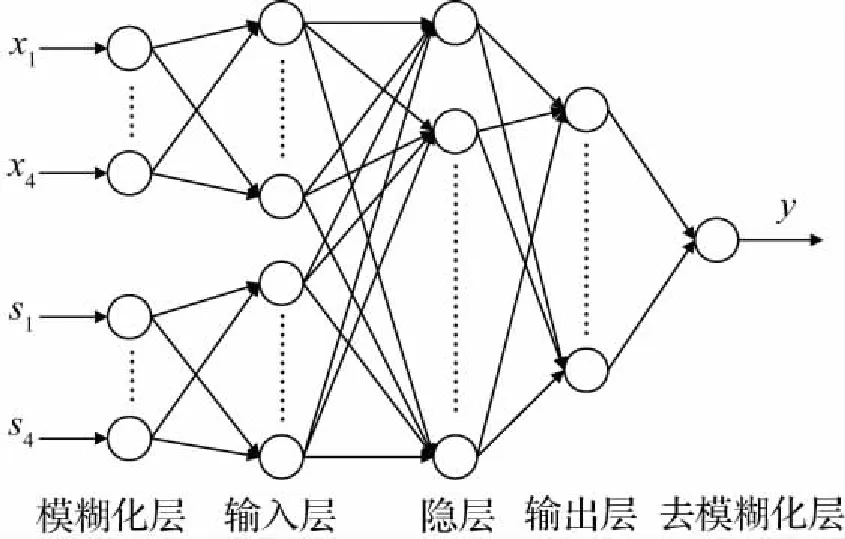

根据实际生产过程,未来电解槽状态不仅与目前槽状态有关,还与工人的操作有关,如:槽电压设定值、氟化铝设定值、氧化铝下料基准间隔设定值、出铝量、槽系列电流。当操作人员修改以上参数设定值时,需考虑第二天槽状态,以免当前设定值对未来槽状态造成不良影响。因此,将反映当前槽状态的参数x1、x2、x3、x4和工人操作参数槽电压设定值(s1)、氟化铝设定值(s2)、氧化铝下料基准间隔(s3)、系列电流(s4)作为未来槽状态(y)预测模型的输入;预测模型输出为y=f(x1,…,x4,s1,…,s4)。

3.2 基于FNN的槽状态预测模型

FNN结合了神经网络优秀的学习、计算能力以及模糊理论优秀的模糊知识表达能力,时常被运用于生产故障诊断且得到了良好的诊断效果[12]。本文采用FNN对未来24 h的槽状态进行建模,其模型结构如图1所示。

图1 基于FNN的槽状态预测模型Fig.1 Structure of cell state prediction model based on FNN

考虑到电解槽状态的单峰特性,该模型的模糊化层采用高斯隶属函数,即

(12)

模型的神经网络部分采用BP神经网络,该网络的优点是可以根据模型的训练效果设置不同的中间层数、各层神经元个数,并且在处理非线性问题上具有良好的学习能力。模糊化层神经元个数为模型输入参数个数,即等于8;去模糊化层神经元个数为1;输入层神经元个数为槽状态类别数C与输入参数个数的乘积,由于C=3(聚类实验所得),因此输入层神经元个数等于24;此网络的隐层神经元个数由经验公式而定:

(13)

式中,ρ为隐层神经元个数,n为输入参数个数;m为输出参数个数;d∈[0,10]。本文采用ρ=12。

4 实验结果及分析

4.1 基于FCM的槽状态评判结果

取150个样本进行实验,用PP算法求得模型的输入为x1,x2,x3,x4。设置FCM槽状态聚类模型的参数:模糊加权指数m=2,最大迭代次数设置为20,迭代停止阈值ε=10-6,聚类类别个数C由多次对比实验求出。

表1 不同C值对应的

表2 聚类结果Tab.2 Results of clustering

分别计算出各类样本的综合指标d及其范围,如表3所示。由于第3类槽状态指标d最小,将其评为“优”;第2类评为良;第1类d最大,评为差。综合聚类和评判的结果来看,150组槽状态中有110组槽状态保持了优,31组为良,9组较差,表明这段时期内电解槽总体上稳定性较好且能源利用率高。

用相同的方法,将电流效率、表观槽电阻作为评估槽状态优劣的指标。分别计算出3个类别样本点的指标及其范围,结果如表3所示。

表3 基于不同指标的槽状态评判结果Tab.3 Cell state evaluation based on different indexes

最后,用另外31组数据对以上槽状态评判模型进行验证,验证结果如表4所示。值得说明的是,如果一个样本的指标值超出了表3中已知范围,那么该样本将被评估为与其距离最近的类。由表4可知,基于槽状态综合指标d所建立的槽状态评判模型对这31组样本的评判正确率达到了100 %,可以得出结论,该槽状态评判方法能够准确地对当前槽状态进行聚类及评估;此外,对比不同评估指标的实验结果可知,综合指标d更有利于提高槽状态评判的精度。

表4 基于不同评估指标的槽状态评判正确率Tab.4 Evaluation accuracy on different index

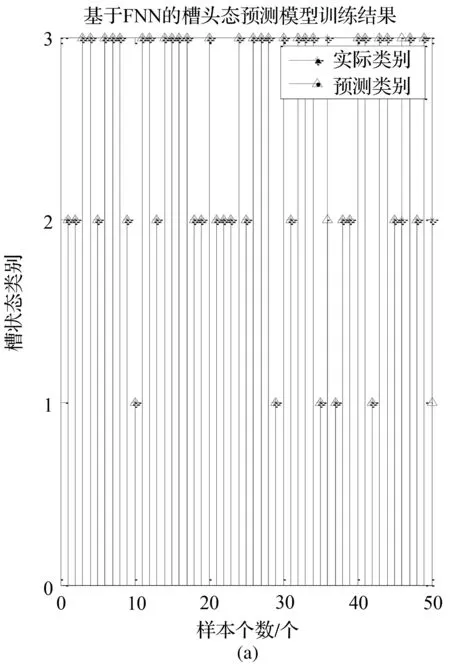

4.2 基于FNN的槽状态预测实验结果

使用50组作为槽状态预测模型的训练数据,50组作为测试数据。预测模型训练结果如图2(a),50组数据中预测正确的有47组,训练精度达到了94 %。预测模型测试结果如图2(b),50组样本中预测正确的有45组,预测精度为90 %。训练和测试对坏槽的预测预测精度都达到了100 %。总的来说,该槽状态预测模型可准确预测未来24 h槽状态;特别地,对坏槽有较高的预测精度。

5 结语

本文以评判电解槽状态的难点为出发点,提出了一种综合槽状态评判的方法。为了表示电解槽热平衡、物料平衡、稳定性三种状态定义了综合槽状态指标,并运用FCM进行当前槽状态评判。另外,建立了槽状态预测模型用于预测24 h后的状态。以上槽状态评判模型、槽状态预测模型都达到较高精度,可准确分类当前槽状态并预测24 h后槽状态。本文所提出的方法符合预防为主、处理为辅的电解槽管理理念,可以为操作工人提供可靠的电解槽运行状态的知识,利于电解铝的稳定、节能降耗生产。

针对不同的槽状态,工业现场会采取不同的措施对电解槽的底层控制参数进行调整。当目前槽状态为优时,电解槽不作调整;当槽状态为良时,工人需要合理调整槽控机上槽电压、氟化铝添加量等相关参数的设定值,该设定值的具体数值由后续的研究——电解槽控制参数的优化设定求得。槽状态预测模型可预测设定值下发底层控制系统24 h后的槽状态,若槽状态为优则说明该设定值对调整槽状态有良好效果。当目前槽状态为差时,需要通知相应操作人员对电解槽作大幅度调整。