两种双侧强化管管外R245fa降膜蒸发的实验对比

2019-08-28

(上海理工大学制冷及低温工程研究所 上海200093)

随着世界能源危机的到来及HCFCs替代步伐的加快[1],HFCs应用越来越多。新型环保制冷剂R245fa(ODP=0,GWP=990)换热性能优于其欲替代工质R123[2],在离心式制冷机组,有机朗肯循环中应用越来越广泛。降膜蒸发器也因制冷剂充注量少、换热效率高、设备体积小等众多优点[3-5]被越来越多的应用在制冷领域。

强化管是降膜蒸发器的核心部件,其强化方法主要包括改变管表面结构、改变管材料、对管表面进行化学处理等[6]。国内外对降膜蒸发强化管的研究众多。起初,主要研究管子表面简单处理后的影响,V. L. Podbereznyi等[7-8]认为凹槽能阻碍液膜边界层的发展,还能扰动液膜从而增强降膜换热。在以平翅片、波纹管、二维肋片等为代表的第二代传热技术阶段[9],E. A. Silk等[10]发现直翅的降膜蒸发强化效果优于立方翅和锥型翅,总结得到强化表面的润湿面积越大,液体在表面的停留时间越长,换热性能越好。Zeng X. 等[11]发现低翅管在高热流密度下的降膜蒸发换热性能明显高于波纹管和光滑管,因为气泡大小与翅间距一致产生了波及效应。在以三维肋等为代表的第三代传热技术阶段[9],各种各样的强化管被应用在降膜蒸发上。欧阳新萍等[12]认为T型管的管外三维T型翅可使管外R404A换热强化倍率达2.5倍。张正国等[13]研究的花瓣形三维翅片管,其特殊的三维结构可充分发挥液体表面张力作用,强化了换热。罗林聪[14]发现蛋形管特有的管壁弧形截面可增强膜内液体流动,液膜沿周向减小的趋势明显,从而增强换热效果。

目前对R245fa降膜蒸发换热性能的研究仍较少,寻找适合R245fa的降膜蒸发强化管有重要意义。本文将两种三维翅结构的双侧强化管应用于R245fa管外降膜蒸发换热的实验中,进行换热性能对比,以研究更适合R245fa降膜蒸发换热的管型,并对其进行机理分析,以得到结构上进一步改进的方向。

1 实验装置与方法

1.1 实验装置

1膨胀水箱;2加热器;3乙二醇溶液箱;4制冷机组;5预热器;6过冷器;7电磁流量计;8水泵;9质量流量计;10屏蔽泵;11冷却器;12布液器;13蒸发管;14冷凝管;T温度测点;P压力测点。图1 实验装置原理Fig.1 The principle of experimental system

图1所示为实验装置原理。在一个圆柱型筒体内布置布液器、蒸发管和冷凝管,由一块丁字型隔板将筒体分为蒸发区和冷凝区。该装置由制冷剂循环、蒸发管内的热水循环、冷凝循环3个回路组成。

制冷剂由布液器均匀分布到水平蒸发管上,吸收管内热水热量后汽化。气态制冷剂绕过蒸发冷凝筒中的T型隔板进入冷凝侧,在冷凝管外放出热量冷凝为液态后落到筒底部,由屏蔽泵(压力稳定性良好)驱动送至布液器,完成制冷剂循环。屏蔽泵前设过冷器以防止闪蒸。图2所示为布液器的结构,多孔管下方设98个直径为3 mm的圆孔,滴淋管边缘为锯齿形。热水循环中,水箱中的水经过板式换热器(可被冷却),加热器加热调温后进入蒸发管,在蒸发管中放热后回到水箱再循环。冷凝循环为辅助循环,冷凝管内为乙二醇水溶液,用于冷凝制冷剂气体,调整筒体内的蒸发(冷凝)压力。

图2 布液器的结构(单位:mm)Fig.2 The structure of the liquid distributor

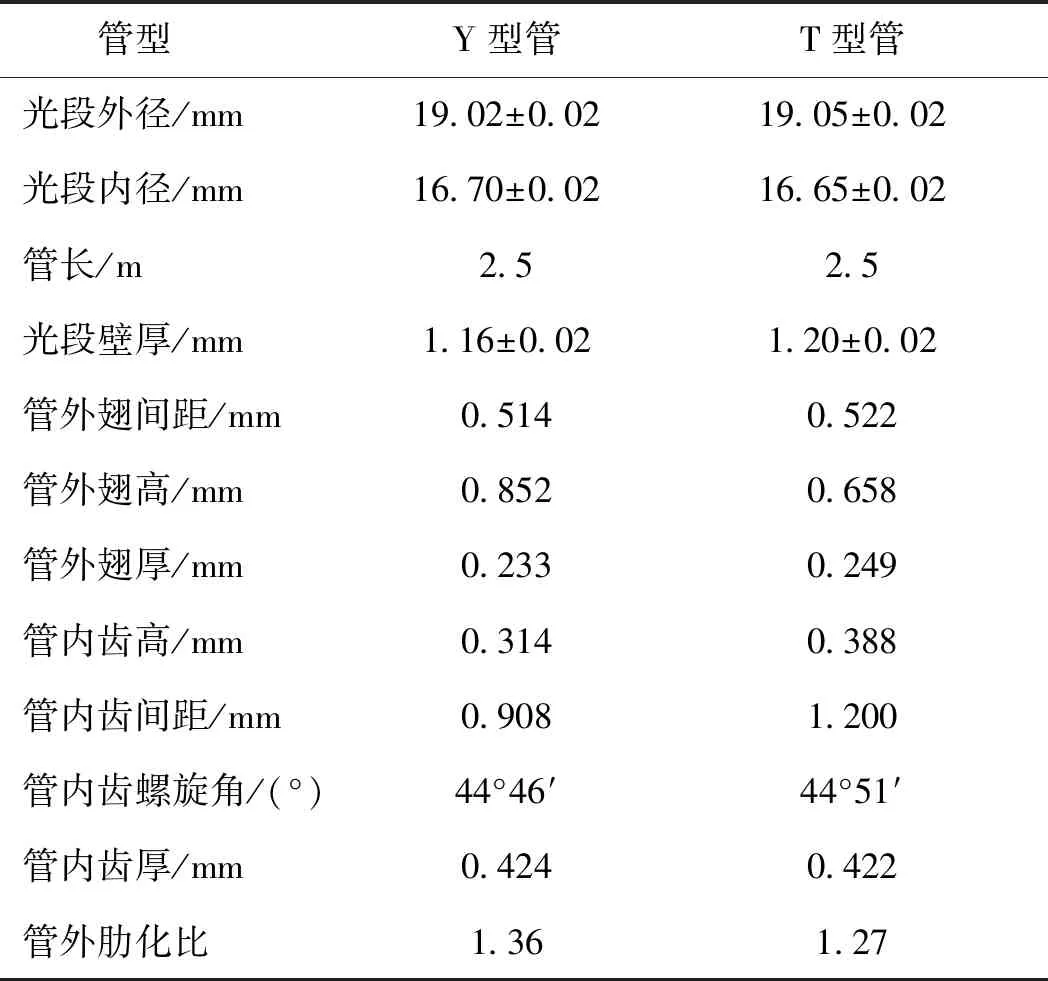

两种强化管根据管外表面结构特征分别命名为Y型管和T型管,由金相显微镜测量得到主要结构参数如表1,管外表面结构如图3所示。

表1 实验用强化管结构参数Tab.1 The structure parameters of test tubes

图3 管外微观表面结构Fig.3 Surface microstructures outside the tube

1.2 实验方法

实验根据蒸发管内热水换热量Qc和冷凝管中冷却水换热量Qe之间的误差进行热平衡检验。当|(Qe-Qc)/Qc|<0.05时认为数据可靠。

蒸发侧热水换热量:

Qe=mecpe(T1-T2)

(1)

冷凝侧冷水换热量:

Qc=mccpc(T1′-T2′)

(2)

总传热系数:

K=Qe/(ΔTAo)

(3)

式中:me、mc分别为热水、冷水质量流量,kg/s;cpe、cpc分别为热水和冷水比热容,J/(kg·K);T1、T2、T1′、T2′分别为热水进出口温度,冷却水进出口温度,℃;ΔT为热水与饱和液态制冷剂间的对数平均温差,℃;Ao为管外表面名义面积,m2。

对比两种管子管外换热性能,须根据实验测得的总传热系数K,分离出管外的降膜蒸发表面传热系数。常用Wilson图解法,但该方法需要已知管内对流换热表面传热系数hi与蒸发管内流速v的幂次关系。若管内为光滑管,根据Dittus-Boelter公式,hi与v的0.8次方成正比,满足Wilson图解法的应用条件。由于双侧强化管传热面的特殊结构,管内表面传热系数与流速v的幂次关系未知,Wilson图解法就无法应用。

参考文献[15],本文给出一种修正的Wilson图解法,命名为Wilson-Gnielinski图解法,该方法避开了管内流速的幂次问题。热阻及强化管管内表面传热系数hi的计算为:

R=1/(AiCihis)+1/(hoAo)+Rw+Rf

(4)

hi=Cihis

(5)

式中:ho为强化管管外的表面传热系数,W/(m2·K);Ai为管内表面名义面积,m2;Rw、Rf分别为管壁导热热阻和污垢热阻,K/W,本实验采用新加工的管件,认为Rf=0,Rw=2πλcLln(Ao/Ai);λc为管壁导热系数,W/(m·K);L为管长,m;Ci为强化管相对于光滑管的管内换热强化倍率。

采用Gnielinski公式(6)及Nuf=(hisdi)/λi计算光滑管管内表面传热系数his:

(6)

式中:Nuf、Prf、λi分别为管内流体的努塞尔数、普朗特数、导热系数;fp为光滑管内流动的Darcy阻力系数;Ct=(Prf/Prw)0.11,Prw为壁面温度下的普朗特数,求壁面温度时,先假设一个管内壁面温度,通过迭代求得最终管内外壁面温度;di为管内径,m。

实验中维持管外工况基本恒定,即维持ho不变,改变管内水流速进行实验,令y=1/K,a=1/Ci,b=1/(hoAo)+Rw+Rf,x=1/(Aihis),则式(4)可改写为y=ax+b的线性方程形式,以此绘制出的实验点可拟合为一条直线。依据该式,采纳系列实验数据可做出类似威尔逊图解法的线图,得到常数项a的值,也就得到了强化倍率Ci。将实验数据分为10个区间长度均大于4×104的Re区间,通过上述Wilson图解法求出各区间的管内强化倍率,即可得出管内强化倍率的范围,更加准确地反映管内换热性能。把所有实验点均拟合到Wilson图上后,可以得到Y型管和T型管管内换热的平均强化倍率Ci分别为2.21和2.56。随后进行变管外工况的实验,将以上求得的平均强化倍率Ci及式(6)求得的his代入式(5)计算各工况点对应的管内表面传热系数hi,再通过热阻分离法将管外表面传热系数ho分离出来。利用模态沸腾表面传热系数计算式[16]求出光管管外理论表面传热系数,二者比值即为管外强化倍率。

2 实验结果与分析

2.1 管内结构对换热及阻力的影响

实验工况:热流密度为25 kW/m2,饱和蒸发温度为35 ℃,喷淋量为0.14 kg/(m·s),蒸发管内水速为1~3 m/s。由Wilson-Gnielinski图解法得到管内表面传热系数随流速的变化,如图4所示。

图4 管内表面传热系数随流速的变化Fig.4 The surface heat transfer coefficient in the tube changes with the velocity

Y型管和T型管管内换热的强化倍率分别为2.12~2.94和2.48~2.98,一方面,T型管内螺纹高度大于Y型管,螺纹齿高越高,螺纹所产生的附加螺纹运动和使边界层分离作用越强,对流体流动的扰动越大,T型管换热应较强。另一方面,Y型管螺纹间距小于T型管,间距较小的Y型管对流体边界层的扰动作用较强,换热也应较强,但综合效果T型管更好。根据杨晶[17]的研究结果,管内螺纹齿高对内螺纹管的换热影响大于螺纹间距的影响,此实验结果与该文结论吻合。Y型管管内强化倍率小于T型管,适当增大Y型管管内齿高(建议改为0.388 mm),减小齿间距(建议改为1.200 mm)可强化Y型管换热效果。Y型管和T型管的平均理论压降分别为对应光管平均压降的2.17倍和2.23倍,改变Y型管管内结构对阻力影响较小,相比于原Y型管理论阻力变化率为1.09,且改变后的Y型管理论压降仍低于T型管。最后,拟合出管内表面传热系数关联式:

Y型管:

(7)

T型管:

(8)

式中:λi为管内流体的导热系数,W/(m·K);μL、μW分别为流体的动力黏度和壁温下流体动力黏度,Pa·s。

2.2 变喷淋密度下管外结构对换热的影响

图5 总传热系数和管外表面传热系数随喷淋密度的变化Fig.5 The total heat transfer coefficient and the surface heat transfer coefficient outside the tube change with the spray density

图5所示为总传热系数和管外换热表面传热系数随喷淋密度的变化。实验工况为管内水速2 m/s,蒸发温度为35 ℃,热流密度为25 kW/m2,制冷剂喷淋密度的变化范围为0.08~0.20 kg/(m·s)。两种管子的表面传热系数均随制冷剂喷淋密度的增大先增大后减小,这是翅片绕流强化换热与液膜热阻削弱换热共同作用的结果。Y型管的最佳喷淋密度(0.14~0.18 kg/(m·s))大于T型管(约0.10 kg/(m·s)),因为Y型管的肋化面积大于T型管,肋化面积越大,制冷剂液膜完全铺满整个强化管表面所需要的制冷剂喷淋密度越大。另外,因Y型管管外翅高较高,在相同喷淋密度下能引起更大的扰动性,增强对流换热,在相同的大喷淋密度下,Y型管的管外表面传热系数高于T型管。

2.3 变热流密度下管外结构对换热的影响

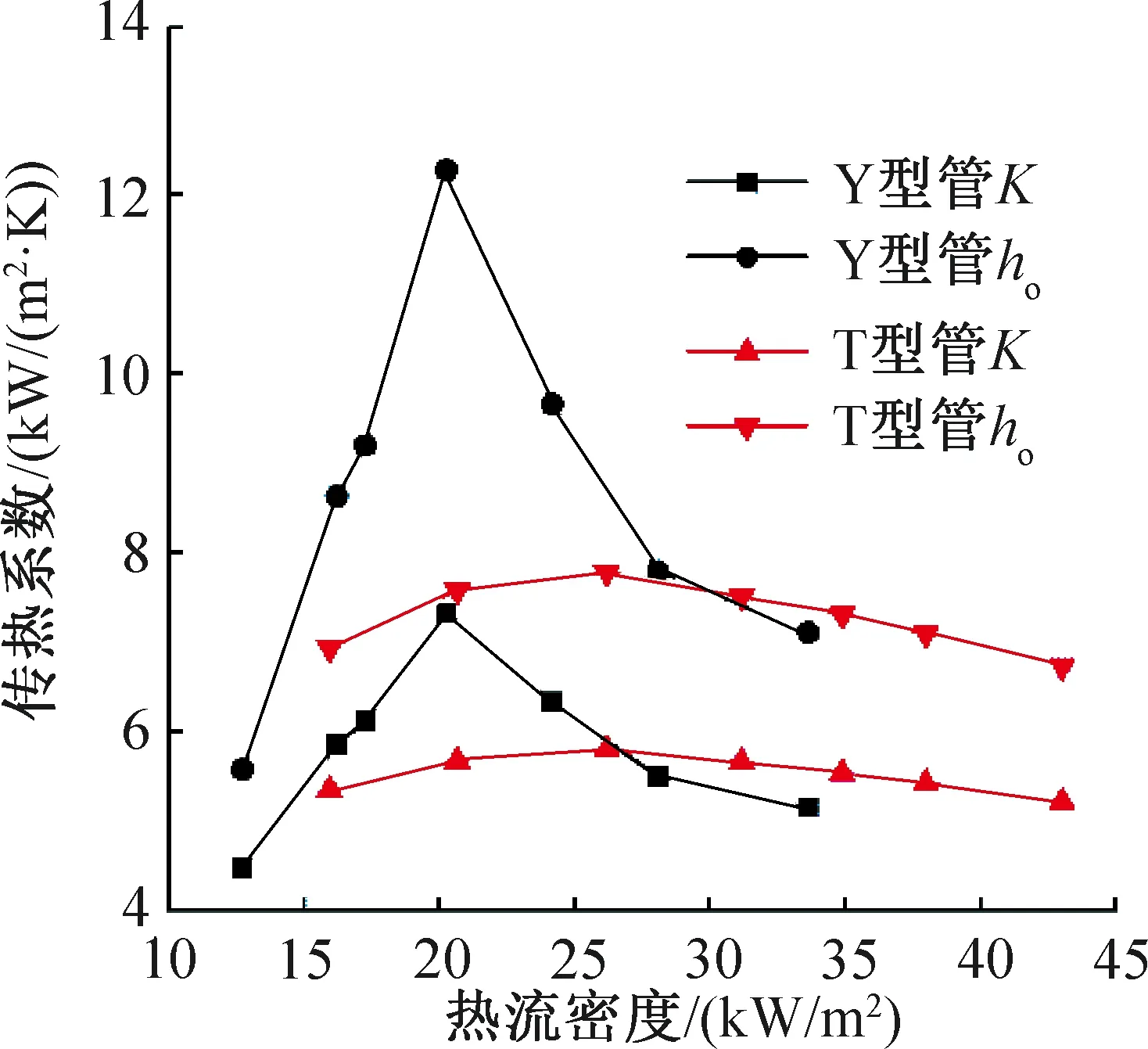

图6所示为总传热系数和管外表面传热系数随热流密度的变化。实验工况为:喷淋密度为0.14 kg/(m·s),蒸发温度为35 ℃,管内水速为2 m/s,热流密度为15~45 kW/m2。

图6 总传热系数和管外表面传热系数随热流密度的变化Fig.6 The total heat transfer coefficient and the surface heat transfer coefficient outside the tube change with the heat flux

随着热流密度的增大,两种强化管传热系数均先上升后下降。前期加大热流密度,管壁面汽化核心数量也增大,有利于气泡产生和生长;后期管外制冷剂蒸发速度大于制冷剂补充速度时,会出现局部“干斑”,导致表面传热系数变小。增大热流密度时,较大肋化面积的Y型管管壁汽化核心数量比T型管增加的多,且Y型管翅间距较小,形成的窄通道在蒸发过程先产生气泡,使通道内外形成一定密度差,进而产成静液差,形成热虹吸沸腾换热现象,促进良好的气液循环,使蒸发速度加快。所以Y型管表面传热系数的增速和降速均比T型管快。Y型管的管外强化倍率为2.27~5.54,T型管的管外强化倍率为2.58~3.00。

2.4 变蒸发温度下管外结构对换热的影响

图7所示为总传热系数和管外表面传热系数随蒸发温度的变化。实验工况为:喷淋密度为0.14 kg/(m·s),热流密度为25 kW/m2,管内水速为2 m/s,蒸发温度为筒内流体温度,变化范围选择适用于R245fa在高温热泵循环中应用较广的30~50 ℃。

图7 总传热系数和管外表面传热系数随蒸发温度的变化Fig.7 The total heat transfer coefficient and the surface heat transfer coefficient outside the tube change with the evaporation temperature

两种管型的管外降膜蒸发换热效果均随蒸发温度的升高而增强。Y型管的管外性能优于T型管。这是由于同一喷淋密度下,肋化面积较大的Y型管管外液膜厚度小于T型管,其导热热阻也较小;而且Y型管的翅高大于T型管,故Y型管管外液膜的波动性大于T型管。

2.5 换热预测关联式

为方便后期的工程应用,预测了两种强化管水平单管管外换热关联式,Nu的实验值和预测关联式计算值之间的误差在15%以内(置信度95%),如图8所示。

Y型管:

Nu=0.000 313Re0.191Pr1/3Ar0.649

(9)

式(9)适用于518 T型管: Nu=0.255Re0.256Pr1/3Ar0.301 (10) (11) 式中:g为重力加速度,m2/s;ρ为制冷剂密度,kg/m3;do为管外径,m。 式(10)~式(11)适用于593 图8 关联式预测结果与实验结果的误差Fig.8 The relationship between experimental data and calculated data 本实验采用Pt100温度传感器,测量误差为±0.15 ℃;压力传感器量程为0~2.5 MPa,精度为±0.2%;电磁流量计和质量流量计的误差均为量程的±0.2%。经过不确定度分析,得到总传热系数不确定度小于15%。 本文对两种强化管管外R245fa降膜蒸发换热性能进行了实验对比研究,得到如下结论: 1)Y型管的管内外强化倍率分别为2.12~2.94和2.27~5.54,T型管管内外强化倍率分别为2.48~2.98和2.58~3.00。Y型管管内强化倍率小于T型管,管外强化倍率大于T型管。 2)Y型管最佳喷淋密度值高于T型管,因此,Y型管适用于较大喷淋密度。 3)随热流密度的增加,由于小翅间距形成的热虹吸沸腾现象,Y型管表面传热系数的增速和降速均比T型管快。 4)随蒸发温度的升高,两种管型的管外降膜蒸发换热效果都增强,Y型管换热效果较好。

2.6 不确定度分析

3 结论