一种钻柱动态疲劳断裂性能测试装置的研制及其测试结果分析

2019-08-27李强林元华武治强孙永兴邢希金

李强,林元华,武治强,孙永兴,邢希金

1.中海油研究总院钻采研究院(北京 100028)

2.中国海洋石油国际有限公司(北京 100027)

3.西南石油大学油气藏地质与开发工程国家重点实验室(四川 成都 610500)

4.中国石油川庆钻探工程有限公司钻采工程技术研究院(四川 广汉 618300)

0 引言

石油钻井过程中,疲劳失效是钻柱最主要的失效形式,其中钻杆加厚过渡带刺穿和钻具螺纹断裂最常见,严重影响了钻井安全,一直是国内外钻杆生产厂家和石油钻井研究的重点。很多专家学者对发生刺穿、断裂失效的钻杆进行了失效分析,结果表明失效钻杆材料的化学成分、力学性能、夏比冲击韧性等指标都符合或超过API 5D钻杆标准[1-4]。所以,现行钻杆材料性能评价体系不能很全面地表征钻杆材料性能,特别是其动态疲劳断裂性能[2-6]。

在参照旋转弯曲疲劳试验、夏比冲击试验的基础上,设计制造了多冲动态疲劳断裂的冲击试验台。通过动态疲劳断裂来探讨钻柱失效的机理,以帮助钻杆生产厂家找到改善钻杆抗疲劳断裂性能的指标体系,同时也为现场钻井优选钻杆材料提供参考。

1 动态断裂测试装置研制及试验设计

1.1 测试装置研制

1)夏比冲击韧性是在足够大的冲击载荷下一次测量得到的,但井下钻柱裂纹的扩展是在较低载荷且多次重复冲击作用下的多冲疲劳断裂,因此夏比冲击韧性不能够很好地反映井下真实情况。为此,参照夏比冲击韧性试验、旋转弯曲疲劳试验等方法和装置,研制设计了一套可以模拟钻柱在实际钻井工况下的多冲动态疲劳断裂测试方法和装置。该装置利用旋转体的旋转特性,使固定在旋转体外缘的试样以一定的周期打击旋转体外与旋转体邻近的砧板,以达到模拟钻柱振动特点的低载荷多次重复冲击的目的。根据上述方法,研制了一种模拟钻井工况的多冲动态疲劳断裂试验装置。

2)设计该动态断裂测试装置的原则[2-4]。①试样与夏比冲击试验试样的尺寸相同,以便引用通用标准,进行对比分析研究;②动态疲劳断裂试样的制作应能够反映材料的各向异性,即可以同时测量材料纵向的断裂性能和横向的断裂性能。

材料动态断裂性能与试样的尺寸、冲击速度等有关,因此应保证转速、单次冲击能量在一定范围内连续可调,通过一系列的试验材料,验证动态疲劳断裂性能的可靠性。

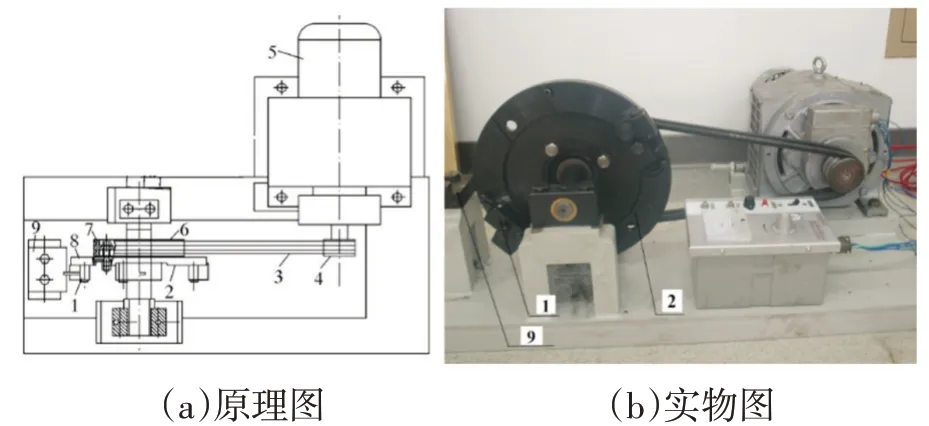

3)依据经济、实用、试验精度高的原则,自行设计了动态疲劳断裂冲击试验台。图1为动态疲劳断裂冲击试验台原理图及实物图。

图1 动态疲劳断裂冲击试验台原理图及实物图

试验装置的电磁调速电动机为YCT系列电机。该电磁调速电动机由拖动电机、电磁转差离合器和控制器3部分组成,常用于恒转矩负载的场合,在递减转矩负载中使用节能效果明显。YCT(卧式)/YCTL(立式)系列电磁调速电动机能在规定的调速范围内均匀、连续地实现无级调速,并输出额定转矩。电机在运行中,当负载转矩变动时可通过控制器的速度负反馈系统自动调节离合器的励磁电流,使输出转速保持不变。

4)动态疲劳断裂冲击试验台的试验原理[4]。利用旋转体的旋转特性,使固定在旋转体外缘的试样,以一定频率打击旋转体外与旋转体邻近的砧板,达到模拟钻柱振动特点的低载荷多冲动态断裂测试目的。

该动态断裂冲击试验台主要包括:旋转主盘、试样座、调速电机、传动装置、泥浆槽、砧板、底座。试样座和旋转主盘分别如图2和图3所示。

图2 试样座

当电机带动旋转主盘转动时,被固定在试样座上的试样开始打击砧板,每转动一圈打击砧板一次。试样打击砧板后,试样座以销轴为中心向旋转主盘旋转的反方向旋转至橡胶塞位置,使试样不再突出于旋转主盘外沿,从而使旋转主盘继续转动。试样座靠近旋转主盘中心一侧处安装橡胶塞,用以限定试样座以销轴为中心的转动幅度,并利用其弹性和旋转主盘作圆周运动产生的离心力,使试样座在经过砧板后回到试样打击砧板前的位置。

图3 旋转主盘

5)与现有测试装置相比,本装置具有以下优点:①可以模拟实际钻井工况下的低载多冲击疲劳,从而使测试结果更贴近真实钻井工况;②通过调整旋转体主盘的转动速度,可以控制试样以某一频率及冲击载荷连续打击砧板,从而利用多冲动态断裂累积能量评价材料的动态断裂性能,保证了测试精度;③装置价格低廉,结构简单,易于维护保养。

1.2 试验设计

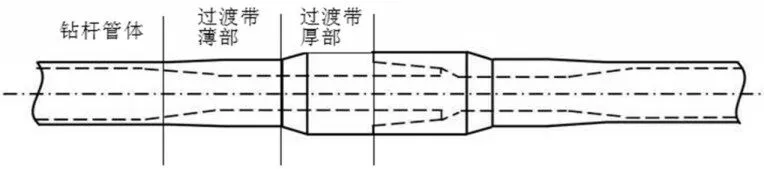

选用了钻井常用的S135钻杆材料的管体和加厚过渡带部位,试验材料选自A、B两个不同的厂家。图4为钻杆加厚过渡带结构示意图,分别为钻杆加厚过渡带的厚部、薄部以及管体部位。

为了模拟钻杆在使用中常出现的裂纹破坏形式,对钻杆纵向(断裂力学意义上的I型和II型裂纹)和横向(断裂力学意义上的III型裂纹)进行切割取样。钻杆材料纵向和横向切割取样位置如图5所示,具体尺寸为55 mm×10 mm×2.5 mm。

图4 钻杆加厚过渡带结构示意图

2 试验结果及分析评价

应用自行研制的多次冲击动态疲劳断裂冲击试验台,对目前常用的S135钻杆材料进行了一系列测试研究,试验材料来自A、B两个不同的厂家。

2.1 一次冲击与多次冲击的对比

表1为钻杆管体纵向试样在夏比冲击(一次冲击)断裂时所吸收的能量与多冲动态疲劳断裂时的累积吸收能量对比表(旋转主盘转速150 r/min,单次冲击能量为2.21 J)。

表1 夏比冲击能量与多冲累积能量对比

图5 钻杆材料纵向和横向切割取样位置示意图

对比分析夏比冲击能量与多冲累积能量,发现多冲累积能量的标准差只有夏比冲击能量标准差的50%左右。由此可见:多冲方法比一次冲击的夏比冲击方法数据的波动性小、可靠性高,因此用多冲方法评价钻杆材料的冲击性能更准确。夏比冲击能量反映材料的冲击性能,多冲方法也能够正确反映。同时多冲方法较真实地模拟了钻柱振动的特点,即钻柱是在井下低载荷作用下多次冲击疲劳失效的,测试结果能够更真实地反映钻杆材料的冲击疲劳性能,与其他文献结论基本一致[2-5]。

2.2 钻杆材料纵横向抗疲劳断裂性能对比

在实际钻井工况下,几千米的钻柱受到复杂的振动和冲击载荷的综合作用,钻柱受力的情况与裂纹走向之间的组合关系复杂,仅用纵向冲击功不能全面表征材料的抗疲劳断裂性能。因此,本试验测试了钻柱材料纵向抗疲劳断裂性能,还测试了横向的抗多冲疲劳断裂能力,并进行对比分析研究。图6分别为A厂和B厂生产的S135钻杆管体材料纵、横向试样的多冲动态断裂累积能量对比图(转速为120 r/min)。

图6 钻杆管体纵、横向多冲动态断裂累积能量

比较图6中A厂S135钻杆管体纵、横向多冲动态断裂累积能量,纵向累积能量约500 J,横向累积能量约300 J,横向多冲动态断裂累积能量只有纵向的60%左右。同样,图6中B厂S135钻杆管体纵横向多冲动态断裂累积能量,纵向累积能量330 J左右,横向累积能量只有150 J左右,横向只有纵向的40%~50%。这说明钻杆材料的横向抗冲击断裂性能明显低于纵向,B厂钻杆纵横向差异比A厂更大。现场钻井失效统计数据表明,B厂钻杆发生刺穿、断裂失效的情况比A厂钻杆严重。因此,建议钻标生产厂家,不仅要保证钻杆纵向的抗疲劳断裂性能,还要同时保证钻杆横向的抗疲劳断裂性能,从而实现钻杆纵横向性能的均衡性。

2.3 钻杆管体与加厚过渡带抗疲劳断裂性能对比

图7中试样取样位置为S135钻杆的管体和加厚过渡带部位,且都为纵向试样,转速为150 r/min。从图7(a)中可以看出钻杆加厚过渡带动态断裂的平均累积能量约为380 J,管体断裂的平均累积能量约为430 J,数据波动较小,说明A厂钻杆材料均质性较好;图7(b)中钻杆加厚过渡带纵向试样断裂的平均累积能量约为190 J,而管体断裂的平均累积能量约为260 J,数据波动较大,说明B厂钻杆均质性较差。对现场A、B两个厂家生产的S135钻杆的失效情况统计发现,B厂钻杆发生失效较多。

图7 钻杆管体和加厚过渡带多冲动态疲劳断裂累积能量

对比图7(a)和图7(b)可以发现:钻杆管体部位数据波动较小,但加厚过渡带部位波动较大,特别是B厂钻杆的加厚过渡带部位波动更大。说明钻杆镦粗加工过程会导致加厚过渡带部位的材质分布不均匀。这也是钻杆在使用过程中刺穿、断裂常常发生在加厚过渡带部位的原因之一。

2.4 不同冲击能量下钻杆材料抗疲劳断裂性能对比

图8(a)和图8(b)中纵、横向试样都取自同一S135钻杆的加厚过渡带部位,图8(a)转速90 r/min对应单次冲击能量0.8 J,图8(b)转速180 r/min对应单次冲击能量3.19 J。图8(a)中纵、横向试样多冲动态断裂累积能量分别约430 J和380 J,而图8(b)只有约70 J和30 J,这说明随着旋转主盘转速增大,单次冲击功增大,钻杆试样的抗断裂性能大幅度降低。

图8 A厂不同单次冲击能量下钻杆管体多冲动态疲劳断裂累积能量

为了深入研究随着单次冲击能量的增大,钻杆材料疲劳断裂性能的递减规律开展了钻杆管体材料在不同单次冲击功下的断裂次数对比研究,图9和图10比较了A、B两个厂家生产的S135钻杆材料纵横向的抗冲击疲劳断裂性能差异。B厂钻杆管体材料纵向、横向的抗冲击疲劳断裂性能差异比A厂更明显。对现场使用的A厂和B厂钻杆的失效情况统计,结果显示A厂钻杆失效较少,B厂失效较多。

图10 B厂钻杆管体试样在不同单次冲击功下断裂次数

通过对图9和图10的单次冲击功与试样断裂时冲击次数曲线回归分析发现,在不同单次冲击功的多冲疲劳断裂条件下,随单次冲击功的增加,试样断裂时的冲击次数呈指数式递减(曲线回归分析用指数式拟合,相关系数R2接近于1)。由此可见,钻柱在高转速钻井过程中,随着单次冲击能量增大,钻柱的冲击疲劳寿命呈指数式递减,与表征材料疲劳性能的S-N曲线类似。

3 结论

1)与单次冲击的夏比冲击功指标相比,多冲动态断裂累积能量指标测试数据波动小、可靠性更好,能够更好地表征钻柱材料在井下承受交变应力及振动冲击载荷作用下的抗疲劳断裂性能。

2)A厂的钻杆多次冲击累积能量大,即A厂生产的钻杆优于B厂,抗断裂性能比B厂好,现场应用也验证了A厂的钻杆发生事故比B厂少。这为优选钻杆材料提供了一种简易的测评方法,对今后评价有关钻柱构件的动态断裂性能提供了重要参考。

3)钻杆加厚过渡带相比管体刺穿、断裂严重,其重要原因之一是该部位材料由于镦粗加工引起材质分布不均匀,各向异性严重,加之交变应力在钻杆加厚过渡带部位的集中,导致该部位经常发生刺穿、断裂事故。

4)随单次冲击功增大,钻杆材料的多冲动态断裂次数呈指数式递减,类似表征材料疲劳失效的SN曲线。