大功率大运量长运距可伸缩带式输送研制

2019-08-26张磊

张磊

(兖矿集团大陆机械有限公司,山东 济宁 272109)

随着采煤设备的不断发展,超大采高工作面综合机械化采煤工艺日趋完善。特别是综采工作面在实现机械化、自动化生产后,工作面的生产能力大幅度提高。这就要求配套设备之一的可伸缩胶带输送机向大功率、大运量、长运距、可靠性高的方向发展。作为国内知名品牌皮带机生产厂家的兖矿集团大陆机械有限公司目前设计生产的最大可伸缩带式输送机带宽为1.6m,运量为3000t/h,无法很好地满足国内外特厚煤层大采高、高效工作面的输送要求,与国际煤机制造公司生产超宽皮带机还有一定的差距。迫切需要研制新型超宽带式输送机,经过分析兖矿集团和国内主要煤矿企业的需求情况,结合兖矿集团大陆机械有限公司的技术积累和现有设备情况,最终确定研制此型带宽1.8m 可伸缩带式输送机。此型皮带机填了补兖矿集团大陆机械有限公司可伸缩带式输送机技术空白,有利于进一步提高带式输送机设计、制造的现代化程度,适应国内煤矿综采工作面生产的新工艺、新技术的要求,增强带式输送机对现代化、信息化、高产高效综采工作面的适应能力。

1 参数设计计算

1.1 原始参数

输送量(t/h):4500输送长度(m):5700胶带速度(m/s):4.5最大提升高度(m):30

1.2 设计计算

根据目前国内市场调研和现状分析及综采工作面配套设备的使用情况,通过计算确定可伸缩带式输送机的主要技术参数。

1.2.1 由带速、带宽验算输送能力

由公式Im=S×V×k×ρ(kg/s)

式中,S 为输送带上物料的最大横截面积,m2;V 为带速,m/s;K 为倾斜系数;ρ 为物料松散密度,kg/m2。按槽角30o,堆积角35o,ρ=900,k=1得最大输送能力 Q=3.6Im=5120t/h

最大输送量5150t/h >4500t/h 符合输送能力的要求。

1.2.2 驱动力及所需传动功率计算

上分支模拟摩擦系数:f=0.03

下分支模拟摩擦系数:f=0.028

传动滚筒摩擦系数:μ=0.30

传动滚筒上的围包角:f=210°

每米物料重量:qG=Q/(3.6v)=140.85(kg/m)

每米胶带重量:qB=25.44(kg/m)

上托辊每米长转动部分质量:

qRO=n·q´RO/a0=14.7kg/m

下托辊每米长转动部分质量:

圆周驱动力Fμ

对于长距离带式输送机,附加阻力明显小于主要阻力,引入系数C,来考虑阻力。

倾斜阻力:Fst=qG·g·H= 81.67kN

圆周驱动力:

1.2.3 电动机功率

带式输送机稳定运行时传动滚筒所需运行功率:

PA=Fu·v=3564kW

考虑到驱动系统的效率、多机不平衡性、电压降以及必要的备用系数,因此,取电机的许用裕度系数为1.1。

带式输送机驱动电动机功率:

PM=1.1PA/η1η2η3η4=4135kW <7×630kW

式中,η1 为减速器传动效率,取0.94;η2 为联轴器传动效率,取0.98;η3 为电压降系数,取0.90;η4 为驱动系统设备配置不平衡系数,取0.95。

可伸缩输送机电机功率7×630kW,电机裕度k=7×630÷4135=1.06。

1.2.4 计算结论

根据以上计算结果,该输送机带宽1800mm,功率选用7×630kW,并最终确定该输送机型号为DSJ180/450/4×630+3×630。

1.2.5 输送机具体参数

输送量(t/h):4500

最大运距(m):5700

胶带速度(m/s):4.5

最大提升高度(m):30

传动滚筒直径(mm):φ1250

改向滚筒直径:

卸载滚筒(mm):φ1255

储带滚筒(mm):φ800 φ500托辊直径(mm):φ159

胶带规格:PVG2500S×1800 阻燃胶带

驱动部:4×630 kW +3×630kW。APW 电液张紧绞车自动张紧装置:型号:APW-75

额定拉力:200kN储带仓有效储带长度(m):180m 6 层机身可折叠长度(m):50m机身折叠方式:自动折叠。

2 结构组成及关键部件设计

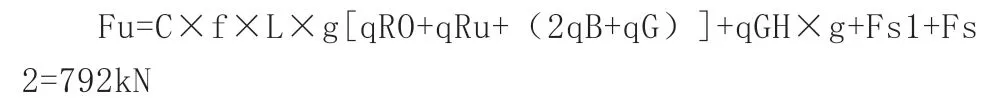

此型大功率大运量长运距可伸缩带式输送机的结构,如图1 所示,由卸载装置、驱动装置、传动装置、储带装置、张紧装置、卷带装置、中间转载部分、中间驱动装置、机身、自移机尾等部分组成。

图1 整机结构示意图

2.1 高强度新型储带机构的结构设计

国内现有储带机构存在结构复杂、笨重,拆除、安装繁琐,维护、维护强度大,储带量少、使用时易割伤皮带等问题,不能很好地满足大功率大运量长运距的要求。为解决此问题新研制皮带机装备一个储带机构来储藏输送带,此储带仓结构在保证设备满足机尾的伸长或缩短的同时,尽可能地降低机身机构的复杂程度。

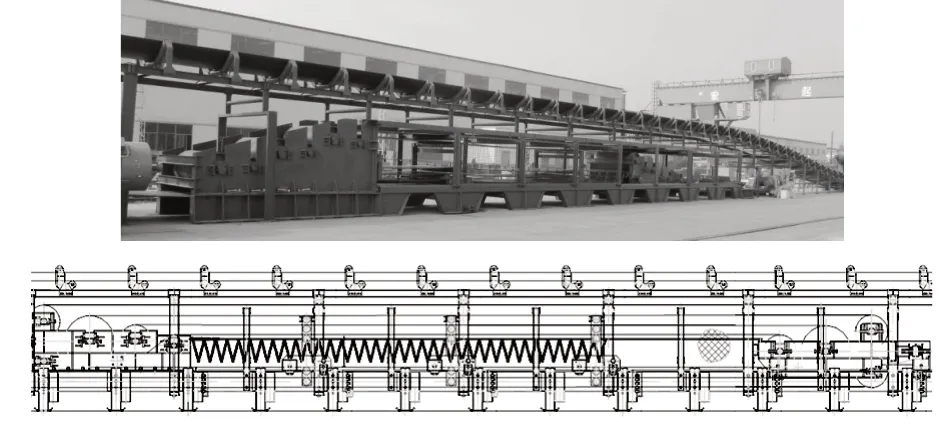

储带机构(见图2)由储带转向架、储带仓架、游动小车和托辊支撑小车装置组成。储带转向架布置在机头传动装置之后,由机架、三个φ800×2000mm 改向滚筒和三个φ500×2000mm 改向滚筒组成。游动小车布置在储带仓架的轨道上,由机架、滑轮组、三个φ800×2000mm 改向滚筒和两个φ500×1800mm 改向滚筒组成。由于要求储存胶带的长度达210m,故储存部分往返折叠6 层,改变折叠带的长度,以达到储存或放出胶带的目的,液压张紧绞车的钢丝绳通过滑轮组获得张紧力,并通过张力传感器显示张力大小。

2.1.1 储带仓架

储带仓架采用框式结构。储带仓架支腿高度可调,能适应局部起伏不平的巷道地面。拆除门架及纵梁即为敞开式结构,仓架底面距地面留有一定的高度,便于清理巷道地板的煤泥。每节储带仓中间段之间设有φ20 定位销和限位板,找正容易,安装方便,装配精度高;储带仓的支脚设有多孔,通过调节螺孔位置,能够适应局部起伏不平的巷道地面,使轨道面保持在同一水平上。

图2 储带机构

2.1.2 储带转向架

储带转向架采用5 个滚筒的固定转向架,其中改向滚筒架采用钢板焊接结构;导向滚筒采用内置轴承,为了便于调整跑偏采取可调整限位块固定方式。

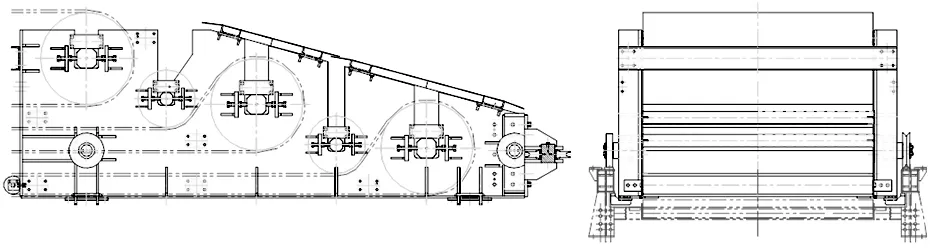

2.1.3 游动小车

研发设计的游动小车(见图3),极易对中,而且不受因轨道不正带来的横向附加力,不易掉道;游动小车与托辊小车的轨道面一侧焊接了一根∠4 0×40 实心角钢作为小车运行轨道。小车同侧的车轮也带“V”形槽,这样,游动小车极易对中,而且不受因轨道不正带来的横向附加力。车轮上左右设有导轮,上下设有止爬轮,不易掉道。在游动小车和储带转向架滚筒轴开口处安装有圆钢结构挡板,能够有效地防止因胶带跑偏导致开口棱刮伤胶带。

图3 游动小车结构示意图

2.2 高速托辊设计

托辊由超高分子管体、高分子轴承座、密封组件、轴承、轴、挡圈等几部分组成。

托辊管体采用超高分子聚乙烯材料,超高分子聚乙烯是由乙烯、丁二烯的单体在催化剂的作用下聚合而成的平均分子量在250 万~300 万的热塑性工程塑料,综合性能优越。轴承座采用ABS 材料,ABS 是由苯乙烯-丁二烯-丙烯腈为基的三元共聚体,具有良好的综合性能,即高的冲击韧性和良好的机械强度,优良的耐热、耐油和化学稳定性,尺寸稳定,易于成型和机械加工。

高速托辊采用轴向迷宫+径向迷宫+腔室密封的复合密封形式。

图4 高分子托辊密封机构示意图

首先采用长通道轴向迷宫密封,密封通道的长度较一般托辊密封长2 倍以上。

其次设有径向迷宫密封,阻止灰尘对轴承室的进一步侵入。

第三采用A、B 两个油池,油池中均注满润滑脂,A 油池可对轴承提供充分的润滑脂,B 油池在A 油池与迷宫密封之间形成了一道密封,从而保证密封的可靠性。

在密封的外端设有煤泥清理和淋水排出结构,煤泥清理扇叶可将散落在密封圈上的煤泥或灰尘刮下,淋水可沿着淋水排出通道弧线流出,从而防止煤泥和淋水聚集进入密封腔室污染轴承。

2.3 减排水装置的设计

通过对减排水装置的研究,确定合理的布置结构,既能在皮带运行中不撒煤,又可将煤泥水收集至下带面,反运至集泥坑内沉淀后进行泥、水分离。

减排水装置用于可伸缩胶带输送机中间驱动段后标准机身开始变坡处,以方便运输,保证物料在中间转载前将物料中的水排出。为实现胶带的逐步展开和成槽,在本装置前后各设过渡托辊组。在物料进入本装置时,顺煤流方向依次布置30°、20°、10°过渡托辊组各一组,将输送带由正常槽角逐步展平至水平,在输送带水平段将煤泥水排出;在物料出本装置时,顺煤流方向依次布置10°、20°、30°过渡托辊组各一组,将煤泥水排出后在本段再逐步形成正常槽角。减排水装置共设置约120 米,上托辊组间距1000mm,分双辊平行上托辊组和单辊平行上托辊组,按2:1 比例交替布置;支腿间距2000mm。减排水装置两侧设置挡物料装置,最高点距上带面约600mm,上部设置可调式防溢裙板固定于钢板上,水顺输送带从两侧流出;在固定角钢上(上辊下部)以钢板将橡胶皮固定,以便于上部流出来的水通过橡胶皮落在回程(下)输送带带面上,煤泥水顺着回程输送带运至减排水装置尾部的煤泥水收集处。在煤泥水收集处将泥、水分离,然后通过斗提机将煤泥回收至输送带上带面,废水处理后回收利用。

3 结语

此型大功率大运量长运距可伸缩带式输送机已完成工业性试验,性能稳定,运行良好。使用结果证明,此型可伸缩皮带机的应用可有效地提高兖矿集团乃至我国在可伸缩胶带输送机设计、制造方面的水平,从而接近或达到国际先进水平。通过对机身优化设计,设备整体自动化水平、可靠性水平的大幅提高,跑偏现象等现象大幅减少,可有效地减少工人人工拆卸架杆、调整跑偏、煤泥清理、机尾自动拉移及设备安装、调试等作业环境的劳动强度,改善作业条件,具有较高的社会效益。

同时,此设备应用可有效缓解用户的生产压力,稳定商品煤产量。设备在设计上最大限度地保证设备的标准化、通用化,以减少库存、降低投入。同时,设备运行可靠性的大幅提高,亦减少了人工成本,具有较高的经济效益。