新加坡600T 龙门吊主梁总装技术研究

2019-08-26李小红

李小红

(南昌矿山机械有限公司,江西 南昌 330004)

根据用户要求,A 公司需提供龙门吊总装方案和战事应急拆除方案,这也是A 公司有史以来,用户要求提供拆除方案的第1 台龙门吊,工艺编制总装方案的同时需考虑后续拆除是否方便,需从各个方面考虑到所有问题,给工艺带来了难度和挑战。此龙门吊项目为散件发运至新加坡现场进行总装,分为大车行走、刚性腿、柔性腿、主梁4 大部分进行总装。

新加坡600T 龙门吊安装于新加坡B 船厂3#、4#船坞,龙门吊轨距168m,大车行走基距28m,车档端距52m,主梁上表面至大车轨道面总高度70.6m,是超大轨距的一台龙门吊。主梁为双箱体梁,主梁总长176m,高9.97m,宽12.15m,主梁内部布置有电气房、排水系统、梯子平台等部件。主梁上安装有1 台上小车,重约195t;1 台下小车,重约96t;1 台维修吊,布置于主梁刚腿侧,维修吊重约31.1t,主梁组件总重约2590t。

1 主梁总装方案的对比选用

由于新加坡B 船厂地理位置条件限制及浮吊设备接近吊载极限,究竟选择哪种方式进行主梁总装,决策非常关键,因此在总装方案未确定前,设想并预编了两套方案。

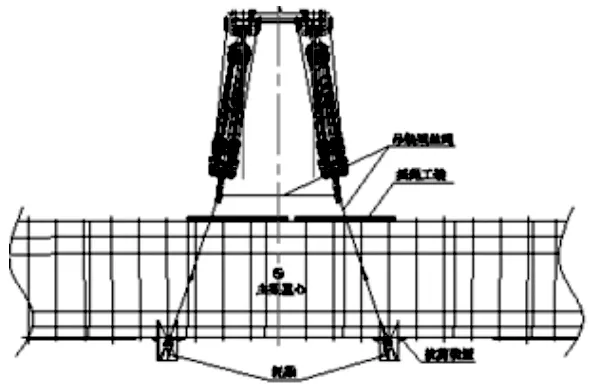

方案一:采用以往传统吊装方式,在主梁下方用两套吊梁托起,并安装抗剪块、挡绳工装、防倾覆装置等工装,然后用浮吊进行吊装,见图1 所示。

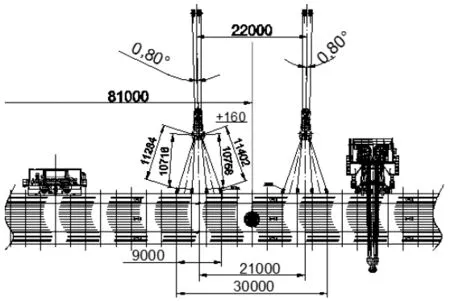

方案二:采用吊耳形式进行吊装,吊耳和主梁一体化设计,在主梁上安装16 只插入式吊耳,主板与箱体内隔板对接,利用浮吊前后左右4 个主钩进行吊装,见图2 所示。

1.1 分析对比两种方案

新加坡600T 龙门吊投标时,总装方案采用的是常规的浮吊吊装方案,即在主梁底下垫两根大托梁,浮吊吊住托梁进行总装,并且是按此方案进行报价。投标后,根据用户要求,A 公司需提供龙门吊总装方案和战事应急拆除方案,由于用户考虑到今后万一有不可预见因素需要将龙门吊拆除,如果使用托梁拆除,会有很大困难。第一,托梁尺寸和重量大(每根托梁约100t 重),转运、拆装、存放都是非常烦琐的工作;第二,托梁在主梁底下固定以及拆卸都需要高空作业,危险系数高,工作量大。第三,如果采用吊梁吊装,则主梁系统(包括上下小车总成、维修吊、电气设备等)最终起吊吨位增加约250T,起吊吨位达到2850T,龙门吊主梁中心离海岸线距离较远为54m,超过用户浮吊设备起吊极限,导致需将上下小车总成、维修吊单独吊装,大大增加了项目总装成本。

图1 使用托梁吊装主梁示意图

图2 使用吊耳吊装主梁示意图

现方案采用吊耳和主梁一体化设计,省去托梁制作,总装时省去拆除托梁的高空作业,节省交机时间。对比以往托梁吊装主梁方案项目,本方案成本节省如下:托梁方案共2根托梁每根重量约100t,加上主梁内部加强15t,加上反倾覆装置、挡绳工装、抗剪块等约35T,共需要制作约250t 的钢结构;本项目采用吊耳方案,吊耳重量加主梁内部加强约40t,按照每吨钢结构(材料费加人工)约5500 元计算,仅钢结构就可以节省(250-40)×5500=115.5 万元。另节约了托梁的油漆、运输、拆装等人工及设备成本(估算在200万以上)。

1.2 方案采取的主要路线

(1)首先工艺编制出总装方案初稿,通过多方商讨新加坡600T 龙门吊主梁采用总装吊耳吊装的可行性,工艺人员根据主梁总装时的状态,计算主梁总装时的总重量及重心位置,绘制主梁吊装图后,确定总装吊耳安装位置、数量和大小,将主梁总装吊耳安装图发给设计进行主梁结构计算。

(2)设计结构计算通过后,对总装吊耳进行优化,将此总装吊耳设计到主梁图纸中,同时修改主梁图纸,对总装吊耳位置结构进行加强,工艺人员根据设计修改的主梁图纸编制主梁制作和总装工艺方案。

两套总装方案初稿编制结束后,通过用户与A 公司专家对方案讨论分析对比,综合考虑成本、安全风险及现场可操作性,最终采取了方案二,采用吊耳形式进行主梁总装,满足了客户的后续龙门吊拆卸需求,也节约了巨额成本。

2 主梁总装主要难点分析及对策

(1)龙门吊总装码头特殊,地形错综复杂,在3#、4#船坞,牵涉水域、陆地、高空等高风险交叉作业。码头干涉物太多,且多处不能承重,造成柔性腿侧大车斜撑难于布置,及卷扬机布置空间有限,铲车及吊车等设备无法进入作业。因此,柔腿侧需在门机移走之前,利用门机布置好卷扬机及配重等,提前做好相关准备工作。

(2)新加坡600t 龙门吊为超大跨距的一台龙门吊,并且主梁重量重,接近新加坡3600t 浮吊极限承载,主梁总长约175m,悬出部分较长,起吊时主梁晃动大,安全风险非常高。为减轻主梁吊重,工艺进行了改革创新,由以往的吊梁吊装改为吊耳吊装,且在原龙门吊轨道上接长30m临时工艺轨道,缩短浮吊吊装距离,大大降低了主梁吊装风险,也为战事应急拆除龙门吊创造了有利条件,提高了吊装灵活度及工作效率。

(3)各构件牵涉到不同地域、不同设备吊装,即要满足A 公司5000T 浮吊吊装,又要满足新加坡3600T 浮吊;同时,既要考虑ZPMC 卸扣及钢丝绳配置,又要考虑新加坡卸扣及钢丝绳配置,给总装吊耳设计带来了难度,设计时要考虑吊点开档和受力角度是否科学合理。

3 方案创新的实施效果及推广应用

将吊梁吊装改为吊耳吊装主梁,节约项目成本,减少材料、人工及设备使用等费用;降低总装难度及风险;减少现场总装工作量,缩短项目制造周期。

(1)经济效益。减少吊梁等工装制作所产生的材料、人工及设备使用等费用,直接经济效益大于115 万元人民币,间接经济效益巨大。

(2)效果与推广。省去了在吊梁位置对主梁结构进行加强,采用吊耳吊装应力可分散,降低了主梁吊装变形风险,降低施工难度。吊耳吊装主梁为后续项目主梁总装提供了宝贵的参考价值。

(3)创新性。由以往吊梁吊装主梁改为吊耳吊装,降低了主梁最终起吊总重量,且方便用户战事应急拆除龙门吊时使用,增强了施工灵活性,大大提升吊装效率,缩短施工时间和节约成本。

4 结语

在精细的主梁制作、转运、拼装及总装方案指导下,最终成功完成了主梁总装,为整个项目生产赢得了时间,节约了项目成本。根据现场实际情况,设计、安装了一系列的装配辅助工装,确定了新加坡现场高空吊装方法。工艺充分考虑了此项目的成本控制、方案的受力验证、方案的实施条件等因素,工艺技术方案的创新及可操作性,为项目现场顺利制作、成功总装提供了前提保障。