智能点检传感器在电机上的应用研究

2019-08-26肖大钊

肖大钊

(广东省粤电集团有限公司珠海发电厂,广东 珠海 519050)

1 行业资讯

2016 年,ABB 在汉诺威展上推出一款高科技的电机智能传感器,命名为ABB AbilityTM Smart sensor,得到了全球工业领域的广泛关注,该传感器颠覆性的创新理念得到了广泛的认可。2017 年6 月,ABB 在中国杭州的ABB 电力和自动化客户日上推向中国市场。

2 设备维修理念的变化

现代设备维修管理理念发生着深刻的变化,从早期的被动维修,到预防性维修,到基于设备实际运行状态的预测性维修,经历了三个主要阶段。

被动检修,又称事后维修,是基于有故障才维修的方式,属于非计划性维修,造成的停产损失较大。

预防性维修是根据生产计划和经验,按规定的时间间隔进行停机检查、解体、更换零部件,以预防损坏、继发性毁坏及生产损失,也就是目前所普遍采用的计划维修或定期维修,如大、中、小修等。

预测性维修通过在设备上加装设备状态监测系统(“CMS”Condition Monitoring System)与物联网(IOT Internet of Things)技术结合对运行状态进行在线实时或准实时监测,数据采集;基于云端服务的数据存储、数据分析展示和预警报警和设备管理及报告;对监测数据进行专业分析,实现故障专业诊断、零部件寿命预测,优化维修资源和零部件库存,从而降低设备全寿命周期的运行成本,实现智能运维。

3 应用特点

监测系统数据采集器嵌入了多种分析算法能对原始数据进行滤波清洗等预处理,并实现故障的预警报警,通过高性能4G 无线网络将设备状态信息传输至云端平台,进行展示和精密故障诊断。预测性维修集设备的状态监测、故障诊断、寿命预测、维修决策支持和维修活动于一体,既避免了维修不足,也避免了过度维修,是一种新兴的维修方式,也是国内外设备维修管理的最高境界。

在线实时监测,数据无线上云,云端智能预警、后台专家诊断,整个系统可实现即插即用快速部署。该系统和服务可提高设备利用率36%,减少运维费用35%,可广泛使用在电力、化工、水务、冶金、环保等诸多行业中。

4 研究与探索

4.1 早期发布产品的功能性和兼容性

该产品可以兼容外形尺寸在140-449(NEMA)和160-450(IEC)、支持直接起动(DOL)联网和连续负荷(S1)的标准铸铁散热筋型异步电机。该解决方案通过智能手机将数据从传感器传输至互联网。监测参数包括表面温度、轴承状态和整体震动,即将发布将兼容更多类型的电机、DOL 间歇运行以及VFD(变频器)控制的电机。监测的参数范围也将在阶段性基础上得到扩大,以覆盖上述列表。传感器和互联网之间的自动化数据通信将采用专用网关,以消除定期使用智能手机传输数据,进而收集数据的需求。

4.2 热点及工作流程(图1)

传感器安装在电机的散热筋外壳,通过手机的App 或者无线网关搜集传感器的数据,数据在ABB 的云端安全服务器进行快速分析,立即将结果显示在手机的App 里和电脑网页上(手机和传感器设备的数据信息传送距离在12 米范围内)。

图1

4.3 经济和社会效益分析

通过本项目的实施,不仅有良好的经济效益,还有显著的社会效益。

(1)首先实现了传统企业的智能化升级,建立了核心设备的在线监测体系,实现了工业大数据的核心价值,符合现代工业互联网的发展理念。

(2)减少了对能源的浪费,非计划停机往往造成整个生产线被迫重复生产,浪费原材料和能源。

(3)提升了工业企业的运营效率,监测大数据的获得,使得企业对核心设备状态及时掌握,有计划安排维修资源进行设备检修,变被动为主动,进而提升了企业的竞争力。

4.4 实际应用成果

珠海电厂是粤电集团旗下的大型发电公司位于珠海市金湾区南水镇临港工业区,东距珠海市区50 公里,厂区占地面积115 万平方米。珠海发电厂是中外合作兴建的大型火力发电厂,是国家“九五”计划的重点项目之一。2000 年4 月3 日第一台机组投入商业运行,第二台机组于2001 年2 月5日投入商业运行。2004 年11 月1#、2#机组脱硫工程也顺利开工建设,2006 年10 月投入运行。

现场使用的电机等旋转机械设备都是在百台以上,设备的故障损耗大、人员巡检难度强度高,综合成本太大。作为有着先进的管理理念,及技术力量的电厂;对于智能化管理及系统设备智能化监测的管理更为重视;ABB 于2017 年12 月为珠海电厂安装了一台ABB 电机智能监测装置,通过实际运行和数据比对,深深地取得了珠海电厂的认可,因此,珠海电厂采购了14 台智能传感器用于脱硫段的部分电机上。

珠海电厂脱硫段14 台电机智能监测装置就像给电机戴了健康腕表,对电机运行和健康数据进行定期和精确地监测,并将数据通过智能手机发送到安全的云端服务器。随后,通过专业的算法对数据进行计算分析,分析结果被推送到智能手机终端或专享平台。智能监测装置在反馈出来的信息和专用的检测设备仪器,几乎是一样的。信息反馈的数据与计划性的停机对设备进行检查维修中发现的问题和智能监测装置完全一致。

在实际应用中,发现问题提醒及时计划新的停机处理:

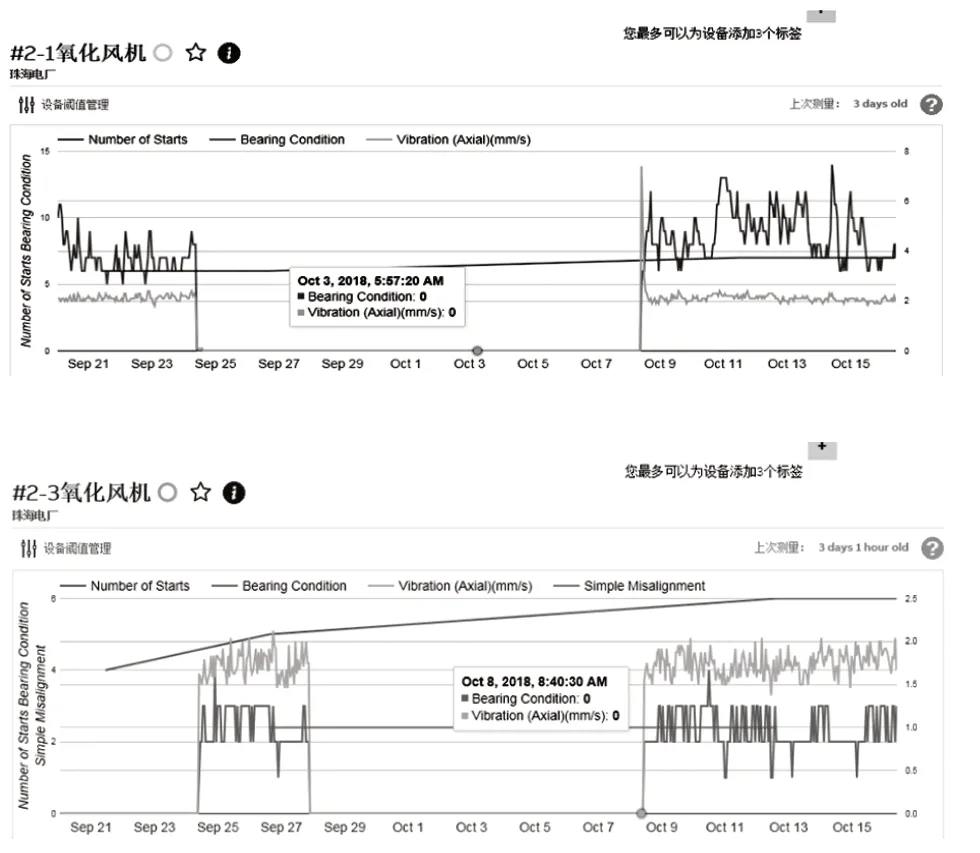

10 月9 日~15 日,脱硫段2-1#/2-3#氧化风机电机轴承摩擦振动较大、电机不对中;检测装置给出告警信号;现场检修人员及时计划停电,对其进行检修、维护,加油润滑、调整对中,使其恢复正常。

图2

5 发展趋势

目前,绝大多数工业的机组状态主要依靠人工定期巡检来进行,实时性差,无法有效地监测内部缺陷,不能早期发现故障趋势而及时采取预防措施。鉴于其重要性,如何提高设备的可利用率,减少故障损失,是制造企业面临直的挑战。

智能化监测技术的目的就是提供基于先进无线传输技术的在线振动监测系统,实现多机组的集中监测,对故障及时实现预警和报警,并通过精密诊断服务实现精准故障定位和寿命预测,从而达到精益运维、经效双盈的目标。

智能化监测技术就是未来监测技术的发展方向,制定‘互联网+’行动计划,推动移动互联网、云计算、大数据、物联网等与现代制造业结合。智能化监测技术建立在互联网通信技术的基础上,赋予结构物以感知,积累大量数据并加以分析,找出行业的结构变化规律,一可以规避风险,二可以为设计人员提供参考数据。智能化监测技术涉及物联网、云计算、大数据等技术,随着这些技术的发展,智能化监测技术的未来更加光明,也是行业未来发展的必然趋势。