基于QFD及FMEA的舰船动力装置设计质量改进模型构建方法及应用

2019-08-23王泰翔刘金林曾凡明尹红升

王泰翔,刘金林,曾凡明,尹红升

海军工程大学动力工程学院,湖北武汉430033

0 引 言

舰船动力装置的生产、装配、使用、维护保养等一系列过程所产生的故障均与最初设计有关,70%以上的费用、性能和功能在设计阶段就已确定。现代化作战要求对舰船动力装置性能提出了更高的设计要求,在现有设计方法中按照可靠性、维修性、保障性、测试性、安全性和环境适应性这6项指标进行设计评估[1]。“六性”的水平取决于设计,采用有效的方法进行质量和可靠性分析可以使动力装置满足设计需求并且减少故障的发生,对于提高舰船动力装置的设计质量具有重要意义。周宏等[2-4]将质量功能展开(QFD)引入潜艇的总体研制、潜艇指挥自动化系统开发和舰船动力装置概念设计,为其提供了可靠的质量依据。刘金林等[5]将QFD理论和创新问题解决理论(TRIZ)结合应用到了舰船动力装置概念设计中,TRIZ理论的应用可以彻底消除系统冲突,获得理想解决方法。曾凡明等[6]提出开展动力装置多学科集成优化,能够提高设计的质量。但是对于舰船动力装置的可靠性设计并没有进行针对性的研究,对于舰船动力装置的可靠性提升和质量控制没有提供理论支撑,由此提出将QFD与故障模式与影响分析(Failure Mode and Effect Analysis,FMEA)理论集成应用于舰船动力装置设计。因此,从设计需求入手,通过一系列瀑布式展开的矩阵框图进行权重计算和相关性分析,明确舰船动力装置各个设计阶段的质量控制依据,集中规划舰船动力装置质量设计和问题预防。

FMEA是一种分析潜在故障的可靠性分析方法,分析设计产品的故障原因、影响以及提出针对性措施以降低故障带来的风险。本文将针对现有FMEA分析方法中的不足进行改进,提出基于QFD的分析评估方法,为风险评估提供系统性的集成理论,同时引入依赖型二元语义加权几何平均算子,解决专家对于多属性决策中不公平评价的影响。最后,以舰船轴系设计为例,验证基于QFD的FMEA分析方法的有效性。

1 基于QFD的FMEA设计质量改进模型

QFD与FMEA是两种质量管理工具。QFD主要从质量保证角度,将需求通过矩阵逐步转换成各个过程的实施步骤或者产品的性能和属性;FMEA主要从故障模式识别入手,分析故障原因、影响以及应对措施,可以进行预防性的分析,减少故障带来的风险[7]。因此将QFD与FMEA分析方法进行集成,通过QFD分析得出工程措施、零部件、工艺方法的权重和相关关系,将其输入FMEA模型从而分析列举出所有失效模式,将质量重要度转变成故障模式重要度,对风险优先系数(Risk Priority Number,RPN)进行修正,得出产品关键部分和薄弱环节,并提出预防措施。

RPN是最常用的评估故障模式风险的办法,RPN值一般由故障的严重度(Severity,S)、发生率(Occurrence,O)和被检测率(Detectability,D)的乘积得到,RPN值受到上述3个决策因子的影响,乘积越大危害性风险越大。马彦辉等[8]将功能模型和FMEA相结合,通过功能建模分析故障模式,较好地解决了对大型复杂系统不能全面描述系统结构、功能、目标等问题。耿秀丽等[9]利用工艺FMEA与因果矩阵分析,根据RPN值评价零部组件生产检验点的设置,提出了改进措施建议。陈政平等[10]引入因果链分析故障模式,改进RPN计算方法,对机械隔膜计量泵制定了维修策略。

传统RPN分析方法存在3个方面的不足。

1)RPN不连续。S,O,D这3个因子通常取1~10之间的整数,所以RPN取值范围在1~1 000。RPN值实际只能取得其中12%的值,个别值之间的差值,如54与56的差值和56与70的差值,不能判断有什么意义和区别。

2)RPN的重复性。RPN值是S,O,D因子的乘积,所以存在很多重复的RPN值,相同乘积的RPN值意义不一定相同,所以不应该同等对待。

3)RPN的灵敏度过高。S,O,D其中一个微小的变化对结果的影响都很大。这3个因子都是由专家打分,所以专家的偏见会对风险评估造成很大影响[9]。针对第2和第3点,曹嘉容等[11]利用二元语义和灰色关联决策对FMEA分析方法进行改进,消除多粒度影响,消除S,O,D因子的相关性。针对上述第3点,古莹奎等[12]利用TOPSIS理论进行属性敏感度分析,使RPN具有良好的稳健性,减少主观因素对决策结果的影响。王晓暾等[13]针对第1点,提出基于DLOWG算子将RPN的3个因子用语言变量来评价,对故障模式进行评估。

RPN作为危害性分析方法相对于危害性矩阵图的最大特点是定量分析,对每种故障模式进行风险优先数排序,再通过相应措施避免风险发生。在改进的FMEA模型中,QFD为FMEA改进模型提供输入因子以及相应权重,对FMEA输出进行加权;引入依赖型二元语义加权几何平均(DT-WGA)算子,以减少专家不平衡评价,降低RPN的灵敏度。

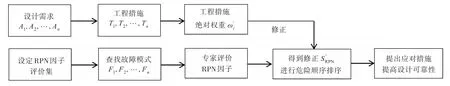

针对舰船动力装置设计的特点,构建基于QFD的FMEA舰船动力装置设计质量改进模型,如图1所示。

图1 基于QFD的FMEA改进模型Fig.1 FMEA improvement model based on QFD

2 模型相关算法

2.1 二元语义表述

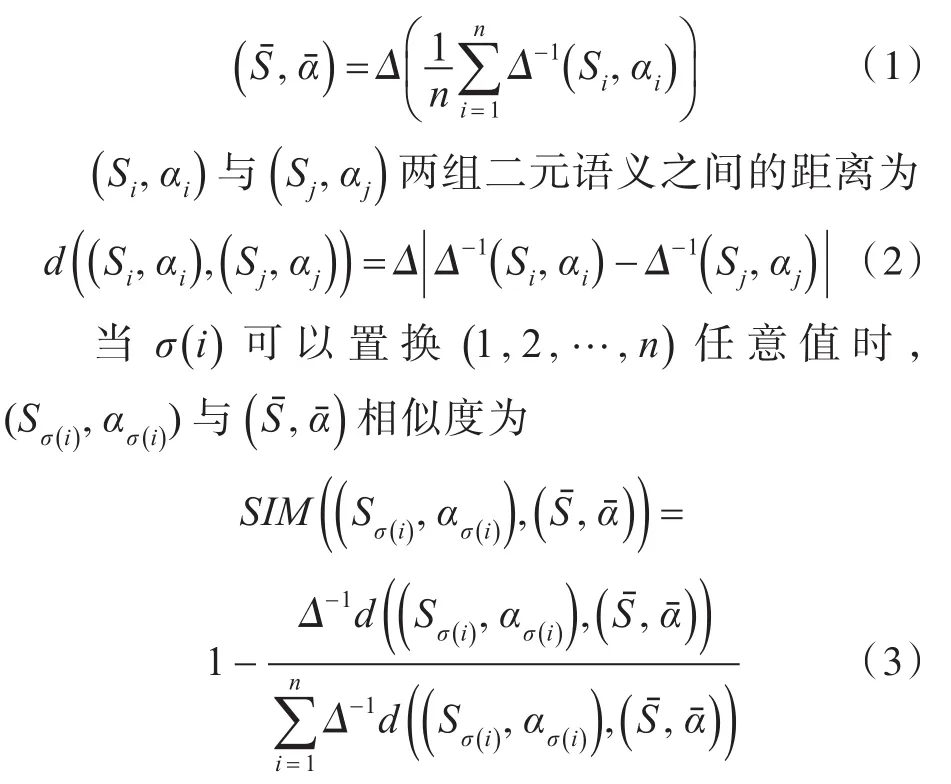

对于一些不能明确定量的属性进行评价,通常使用“差”、“中”、“好”和“非常好”等定性的评价词。定性的评价不能直接进行定量计算,在集结和运算中每个人理解程度也不同,因此会造成决策信息丢失、结果不精确[14]。二元语义具有能够解决复杂属性评价和对事物认识不够的特点。以(Si,αi)构成二元语义,其中Si表示语言评价集S 中第i个评价,αi∈[-0.5,0.5)表示集结或计算语言信息与最贴近的语言评价Si之差。

式中,round表示四舍五入。

符合下列性质:1)若 i>j,则 Si>Sj;2)若i+j=t,则neg(Si)=Sj,其中,neg为求补运算。

2.2 DT-WGA算子

基于WGA算子,提出DT-WGA算子。

2.3 基于QFD的FMEA风险分析方法

按照修正的RPN值进行排序,可以识别关键的故障模式,进而找出关键零部件、子系统和工艺方法。对零部件对应的工程措施RPN值求综合属性平均值,然后进行排序,风险值较大的,可以在选材、工艺方法、检修规划和日常维修保养等方面采取措施,降低风险值。基于QFD的FMEA风险分析方法流程如图2所示。

图2 基于QFD的FMEA风险分析方法流程Fig.2 FMEA risk analysis flow based on QFD

3 实例验证

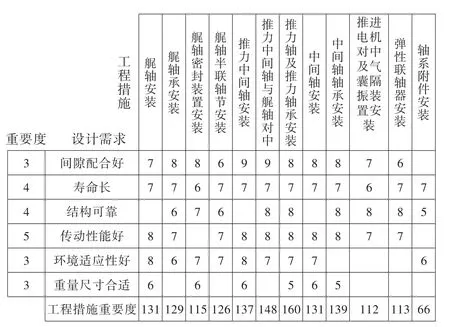

某型船舶轴系设计需选择保证轴系正常运行的部件、工程措施和工艺方法。该轴系安装的顺序是准备工作、艉轴安装、螺旋桨安装、密封装置安装和油密实验下水前安装工程、主机吊装、轴系对接、主机安装、安装中间轴承。根据已知任务需求以及船体设计的选定,通过专家组进行设计需求分析,然后通过对质量要素的展开得到工程措施。舰船轴系安装设计需求质量屋如图3所示。

根据质量屋的展开,得到工程措施的重要度。重要度最高的是推力轴及推力轴承的安装,其次是推力中间轴与艉轴对中、中间轴轴承安装、推力中间轴安装等,轴系附件安装相对不重要。轴承承载负荷以及轴传递动力和力矩,因此轴承和轴的安装工作非常重要。

图3 舰船轴系安装设计需求质量屋Fig.3 The house of quality for marine shafting installation design requirement

求得工程措施的重要度后,专家组预先设定风险优先因子评价集SS,SO,SD,每种因子的评价集对应5种评价{S1=E,S2=L,S3=M,S4=H,S5=VH}。3个因子语言评价具体含义如表1所示。

表1 风险因子语言评价集Table 1 Language evaluation set of RPN factors

然后进行故障模式与影响分析,分析工程措施对应的故障模式,以及对严重度、发生率和被检测率进行评价,并提出安装过程中控制和预防措施。舰船轴系安装过程FMEA表,如表2所示。

根据式(4)确定每种工程措施的风险因子S,O,D的权重:

利用式(6)的DT-WGA算子对故障模式 Fn的

表2 舰船轴系安装过程的FMEA表Table 2 FMEA of shafting installation process

求得各故障模式的优先风险系数并对其进行排序,可得风险优先系数位于前10名的故障模式,即F10>F15>F9>F4=F6=F14=F18>F16=F17=F2等。可以看出,故障模式F10的风险最大,其次是F15和 F9等。但是故障模式 F4,F6,F14和 F18风险优先系数同样大,这样必须通过产生故障模式的工程措施的绝对权重ω’i进行加权。

重新对故障模式排序,可得 F10>F9>F15>F14>F4>F2>F6>F18>F16=F17。通过对于设计需求的分析来确定工程措施的权重,进而对故障模式风险分析进行修正,能够进行准确的评估和排序。最终得到轴系安装工艺质量控制表,指导技术人员和工人在工程中实践,也为同型舰船动力装置设计提供质量设计依据,如表3所示。

表3 轴系安装工艺质量控制表Table 3 Quality control of shaft installation process

4 结 语

1)针对舰船动力装置设计中提高安全性、可靠性指标性能的问题,将QFD与FMEA相结合,研究构建了基于QFD和FMEA的动力装置设计质量改进模型;

2)针对模型中的相关算法提出了有效解决方案,主要包括提出基于DT-WGA算子的故障模式与影响分析评估方法,以及利用QFD求得的权重对故障模式与影响分析结果进行修正,最终通过风险排序对故障模式提出控制措施;

3)针对某推进轴系设计实际,开展算例研究,验证了研究方法的有效性。

通过本文的研究,为舰船动力装置设计质量改进及控制提供了新的理论和方法支撑,具有重要的理论意义和广阔的应用前景。