快速掘进超前临时支护支架选型

2019-08-22吕怀宝

吕怀宝

(陕西陕煤黄陵矿业有限公司, 陕西 延安 727307)

0 引言

随着开采技术装备的不断发展和巷道掘进理论研究的不断深入,快速、高效综合掘进技术已应用于国内许多大型矿井,巷道快速掘进及成巷技术为综采工作面快速推进和合理接续提供了基础[1-3]。但掘进工作面端头区域暂时尚处于空顶状态,当地质条件较为复杂时,巷道围岩变形量大,破碎岩块时有垮落,给工作面安全掘进带来一定威胁[4]。为有效地减小陕煤黄陵矿业有限公司一号煤矿807进风顺槽掘进端头区域巷道围岩变形破坏,避免对作业人员造成威胁,同时进一步提高掘进速度,决定对掘进工作面端头区域进行临时支护,根据具体的地质条件对支护参数进行了设计,并对支架进行了选型分析。使用超前临时支护支架后,有效提高了掘进工作面安全性及经济效益。

1 工作面概况及永久支护方式

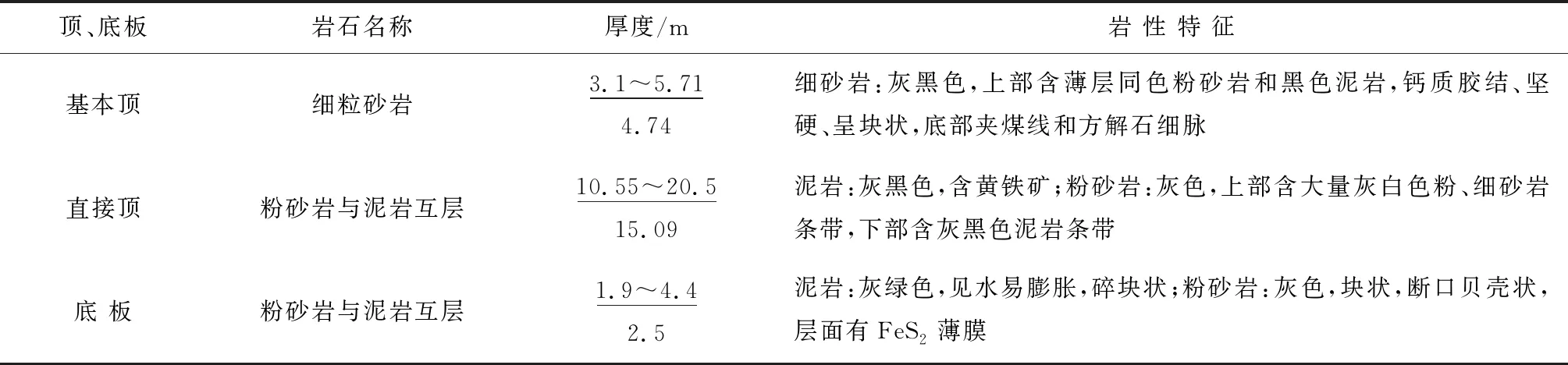

黄陵矿业有限公司一号煤矿807进风顺槽位于八盘区西翼,顺槽北部为807回风顺槽,目前尚未掘进,南部为805回风顺槽目前正在掘进,西部靠近井田边界,东接八盘区进风巷。 巷道设计为矩形断面。沿2号煤层顶板掘进,掘进范围内煤层厚度2.6~4.5 m,平均厚度3.6 m,结构简单,属于稳定煤层,巷道掘进宽度4.6 m,掘进高度3 m,掘进长度2 061 m,绝大部分区域属全煤岩巷道。巷道顶底板特征如表1所示。

顶板采用“锚杆+锚索梁+塑钢网”联合支护方式,顶锚杆为φ20×2 500 mm左旋无纵筋螺纹钢锚杆,配套使用200×200×12 mm钢托板,间排距为800×800 mm,采用“六-六”矩形布置。锚索采用φ17.8×10 300 mm钢绞线,锚深10 000 mm。两帮采用“锚杆+塑钢网”联合支护,主帮锚杆为φ20×2 500 mm玻璃钢锚杆,配套使用350×200×50 mm木托板;副帮锚杆为φ20×2 500 mm左旋无纵筋螺纹钢锚杆,配套使用长2.6 m的T140型钢带及80×80×10 mm钢托板间排距均为700×1 000 mm,采用矩形布置。顶、帮网均采用塑钢网,网孔55×50 mm。停采线向里10 m范围顶板挂10#铁丝菱形网支护。顶锚网支护距工作面正头不超过0.8 m,帮锚网支护距工作面正头不超过1.0 m,锚索支护距临时支护尾部不超过12 m。巷道断面布置如图1所示。

表1 煤层顶底板特征

图1 巷道断面

2 临时支架选型

掘进工作面作业空间有限,临时支护支架支护范围应与工作面空顶距离相适应,同时与掘进机相互配套,临时支护强度应满足巷道支护要求。

2.1 支架支护参数

巷道开挖后,改变了原有的地层结构,岩层应力会发生重新分布,巷道超前应力可用自然平衡拱理论分析[5],在深埋巷道顶部围岩压力为平衡拱内岩体自重,如图2所示。

自然平衡拱最大高度b1为:

(1)

图2 巷道围岩松动区示意图

式中:f为掘进扰动影响下普氏系数,取1.7;a1为自然平衡拱的最大跨度。

(2)

式中:a为巷道宽度的一半,取2.3 m;h为巷道高度,取3.0 m;φ为煤体内摩擦角,取28°。

巷道最大围岩压力q为:

q=rb1

(3)

式中:r为巷道上覆岩层容重,取25 kN/m3。

计算得,q=37.71 kPa,即807进风顺槽掘进工作面超前临时支护强度不小于37.71 kPa。

2.2 支架选型

根据支架支护分析,确定采用ZL2×1800/24/32型超前临时支护支架组,主要技术参数为:

支护高度/mm

2 400~3 200

支护宽度/mm

4 500

工作阻力/kN

3 600(P=30 MPa)

初撑力/kN

2 400(P=20 MPa)

立柱内径/mm

φ145

支护强度/MPa

>0.05

对底板平均比压/MPa

≤1.5

支架中心距/mm

1 500

支架控制方式

手动/遥控

3 临时支架组结构及原理

临时支架组由主架及辅架2组支架构成,如图3所示。主架顶梁由2根横梁,4根纵梁及前挑梁组成;辅架顶梁由2根横梁及4根纵梁组成。

1-主架; 2-辅架。图3 ZL2×1800/24/32型超前临时支护支架组

移架时,通过横梁间的推移油缸推拉使某一支架向前移动,另一支架撑顶支护,移架过程中始终有一组支架支撑,形成迈步式结构,减少对顶板的反复支撑,提高空间安全性。

4 结论

1) 结合陕煤黄陵矿业有限公司一号煤矿807进风顺槽掘进工作面实际地质情况,对工作面临时支护参数进行了分析,并确定使用ZL2×1800/24/32型超前临时支护支架组进行掘进端头临时支护。

2) 目前807进风顺槽已掘进超过1 000 m,施工期间端头支护区域未发生顶板垮落事故,月掘进距离由以往的300 m提高至450 m,在保证工作面安全生产的基础上提高了掘进效率,具有良好的经济效益。