DC 1 500 V直进变频空调在城市轨道交通车辆上的应用

2019-08-21李宝泉张显辉岳小鹤曹春伟唐立国张淑环

李宝泉 张显辉 岳小鹤 曹春伟 唐立国 张淑环

(1. 中车唐山机车车辆有限公司, 064099, 唐山; 2. 山东朗进科技股份有限公司, 266071, 青岛//第一作者,教授级高级工程师)

目前城市轨道交通车辆供电系统主要有DC 1 500 V和DC 750 V两种供电方式。传统定速空调由DC 1 500 V/DC 750 V经过辅助逆变电源(SIV)进行电源转换输出三相AC 380 V/50 Hz给空调供电。而早期变频空调沿用传统技术路线,需经过交-直-交电源变换后给变频压缩机等部件供电。目前变频空调技术应用已经成熟,根据变频空调的技术特点,节省或减小中间电源转换环节,由DC 1 500 V/DC 750 V直接供电,可以极大提升电源利用效率,降低车辆制造和运营成本。

1 DC 1 500 V直进变频空调与AC 380 V变频空调供电方案对比

1.1 AC 380 V变频空调供电方案[1]

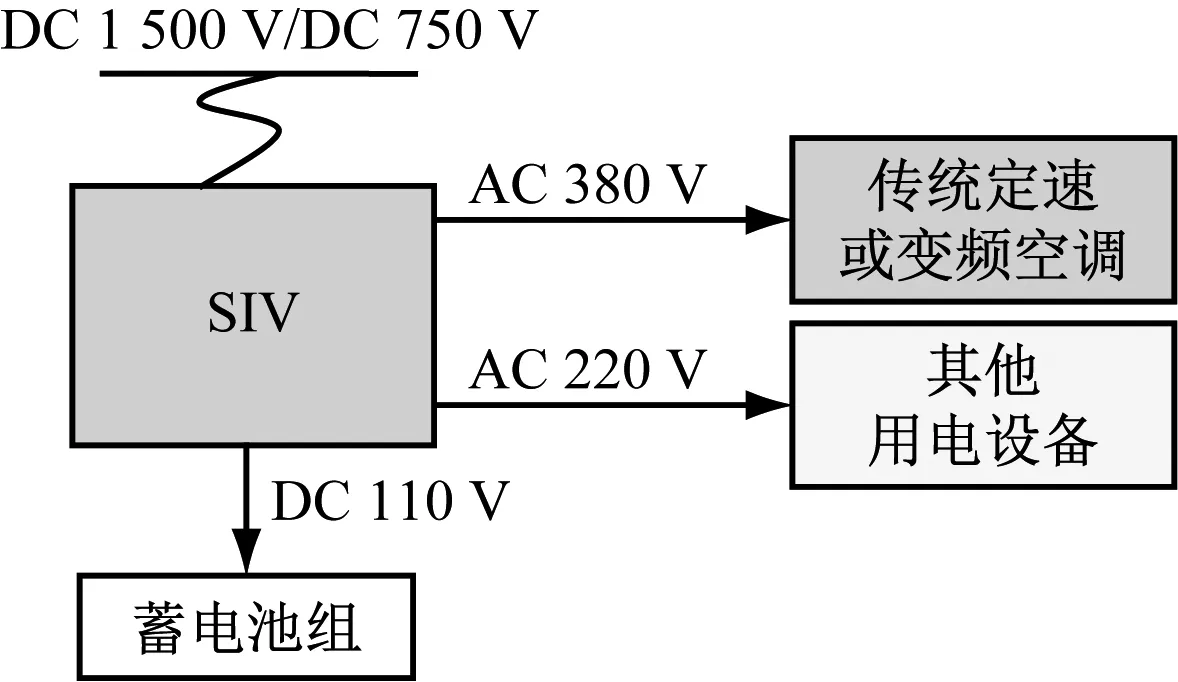

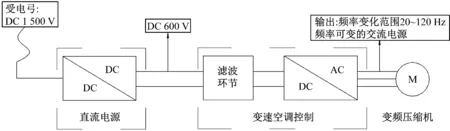

传统定速或变频空调的供电方式是由车辆弓网的DC 1 500 V/DC 750 V经过SIV降压变换后,输出三相AC 380 V/50 Hz供给空调机组,如图1所示。传统变频空调的电气原理是将SIV输出的三相AC 380 V/50 Hz经过整流滤波为DC 540 V供给变频器,变频器输出三相电压和频率可调的交流电供给压缩机和风机等负载,如图2所示。

图1 传统空调供电原理图

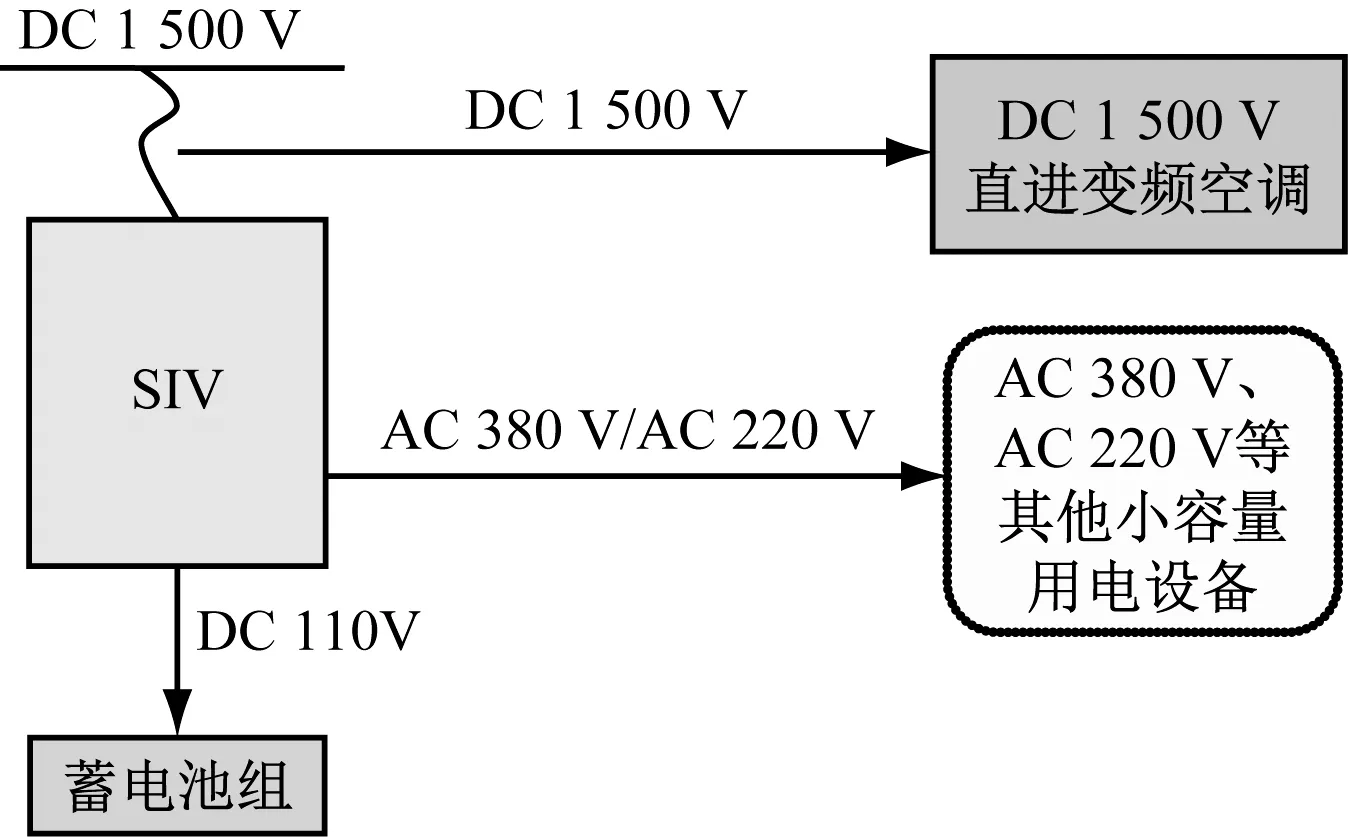

1.2 DC 1 500 V直进变频空调供电方案[2]

由图3和图4可见,DC 1 500 V直进变频空调机组直接从弓网取电,将DC 1 500 V降压成DC 600 V电压直接供给空调机组;SIV根据其他小容量用电设备的要求进行匹配设计,因此,SIV可以减小容量或直接取消[3-4]。直流稳压电源与变频器安装在空调机组内部,由空调控制器统一控制,与传统供电方式相比取消了电源变换过程中直-交-直部分,降压后直接给变频器供电。

图2 变频空调在既有车辆上应用的拓扑结构图

图3 DC 1 500 V直进变频空调供电原理图

2 DC 1 500 V直进变频空调设计方案

2.1 DC 1 500 V直进变频空调设计参数

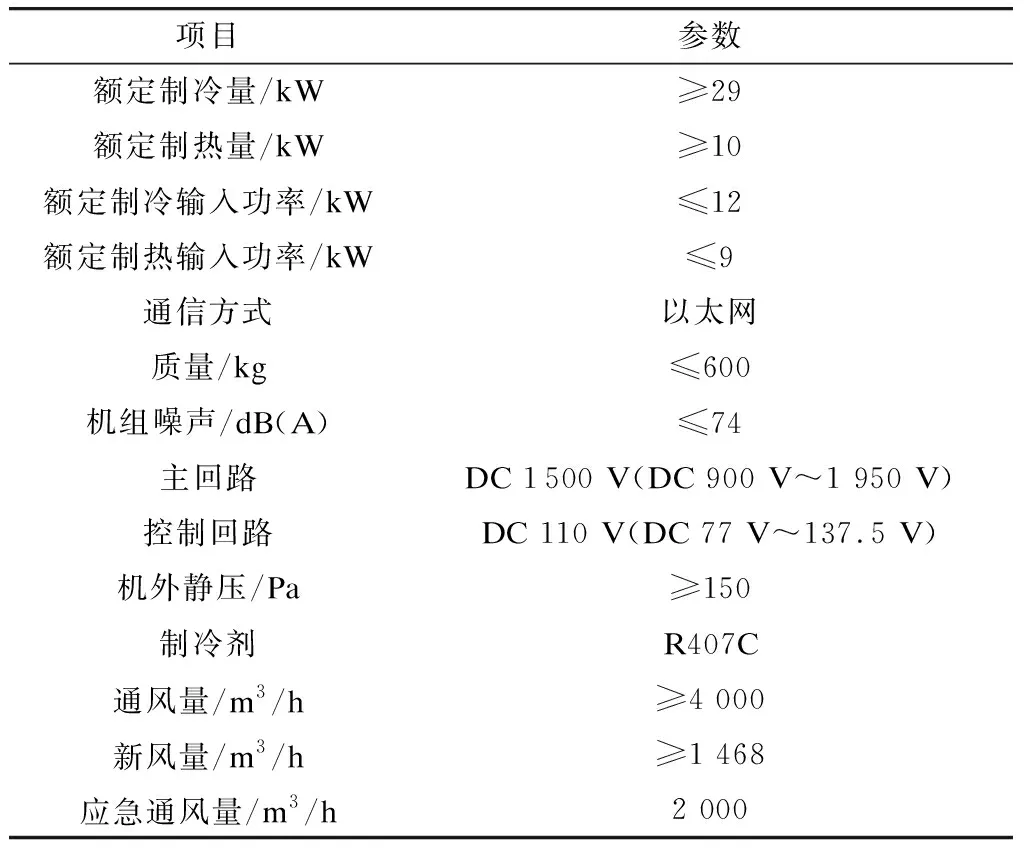

DC 1 500 V直进变频空调机(CK29/BPG-E14)外形尺寸(长×宽×高)为3 800 mm×1 600 mm×300 mm,机组为顶置单元式,设计参数见表1。

图4 新型DC 1 500 V直进变频空调应用拓扑结构图

表1 DC 1 500 V直进变频空调机(CK29/BPG-E14)设计参数

2.2 DC 1 500 V直进变频空调结构

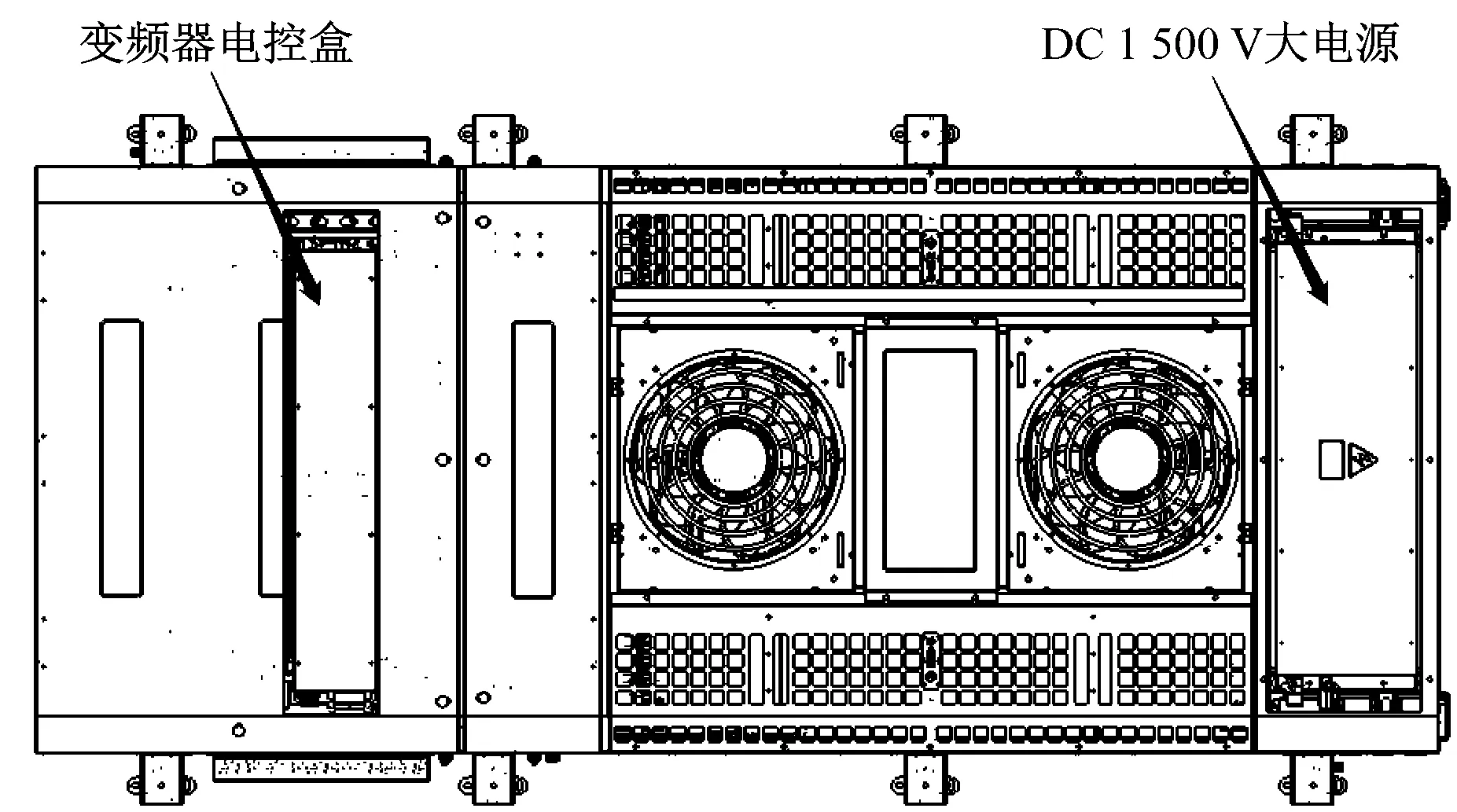

DC 1 500 V直进变频空调结构布局如图5所示。其空调机组分为蒸发腔,室外腔和电源腔三部分。送风方式采用底部送风,底部回风。变频器电控盒安装在回风口上部,采用混合风进行散热。

图5 DC 1 500 V直进变频空调结构布局图

2.3 DC 1 500 V直进变频空调电控方案

该变频空调采用DC 1 500 V直进,不需要整流环节,减少了能量损失。直流稳压电源将弓网上DC 1 500 V电源经变压器隔离后,变换成稳定的DC 600 V供给变频器使用。5个独立的变频器分别控制压缩机1、压缩机2、通风机、冷凝风机及电加热器运行。变频器根据空调控制器的指令,输出频率和电压可变的波形,控制相应的负载运行。

2.4 DC 1 500 V直进变频空调系统方案

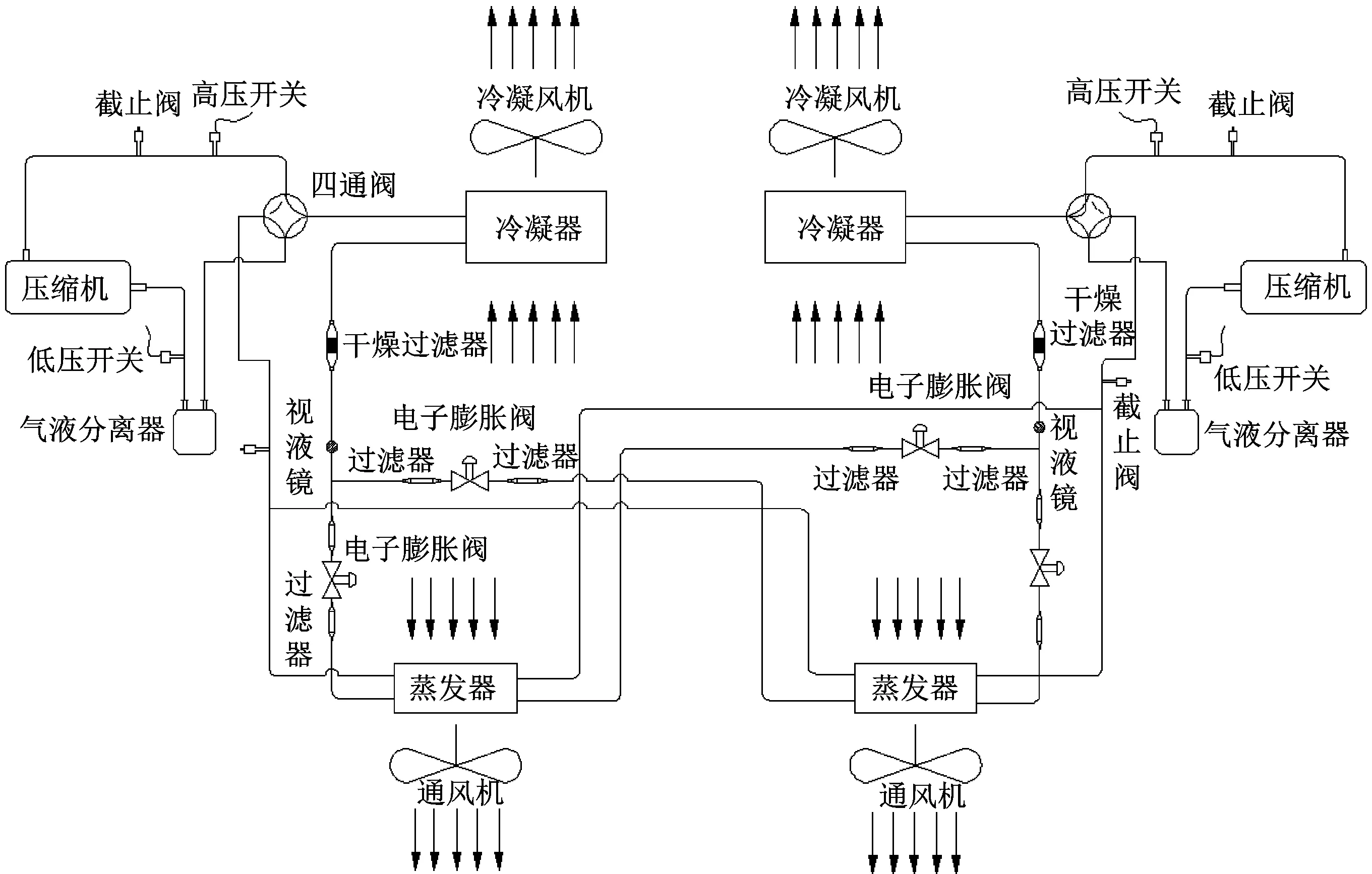

DC 1 500 V直进变频空调系统由两套独立的制冷回路组成。其原理图如图6所示。压缩机采用全封闭变频涡旋压缩机,根据需求自动调节空调机组的制冷能力,可实现制冷能力的无级调节,提高客室舒适性[5]。制冷剂采用新型环保制冷剂R407C。 节流元件采用电子膨胀阀,可适时优化系统冷媒流量,保证任何工况下的最佳能效比输出[6]。通过压力开关及温度传感器,检测系统运行状态,进而达到智能诊断、智能保护的目的。

图6 DC 1 500 V直进变频空调系统原理图

3 DC 1 500 V直进变频空调的优势

3.1 采用DC 1 500 V直进变频空调可使整车减重

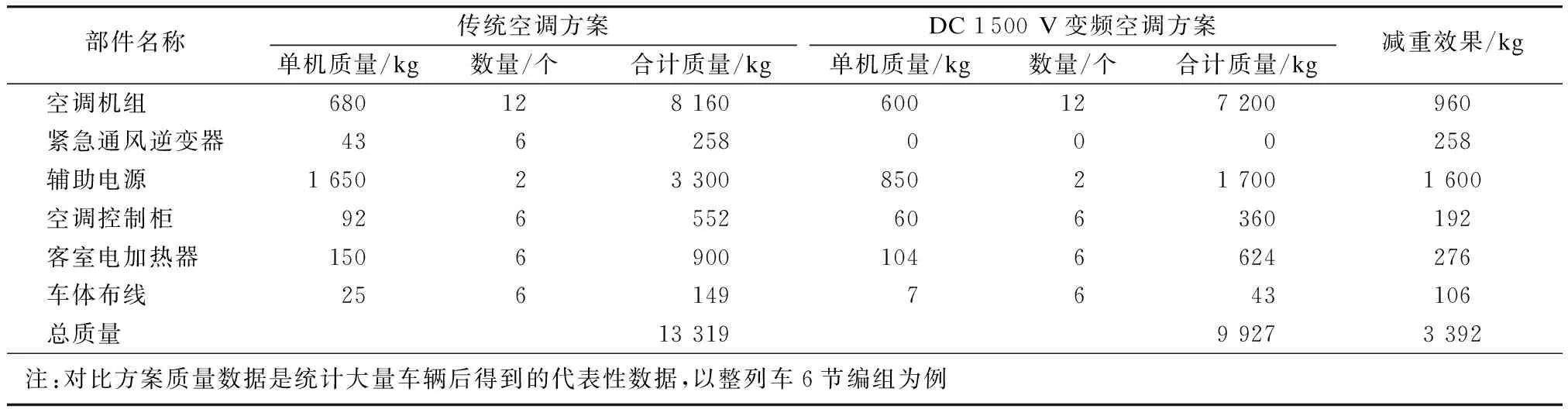

DC 1 500 V直进变频空调的紧急通风逆变器集成在机组内部,整车取消了外置的逆变器,质量减轻;采用热泵制热,取消机组内部电加热器,机组质量进一步减轻。传统空调与DC 1 500 V直进变频空调的减重分析如表2所示。

表2 传统空调方案与DC 1 500 V变频空调方案减重分析

空调机组节省了电源逆变及整流环节,电源在DC/DC降压环节同时实现隔离;壳体采用铝合金材质,优化机组结构设计,整机质量仅为600 kg。[7]

空调机组直接由DC 1 500 V供电,无需SIV提供AC 380 V电源,因此SIV设计容量减小,体积和质量减小,利于整车设备布置及车体布线。

由表2可知:传统空调方案的合计质量为13 319 kg,DC 1 500 V变频空调方案合计质量为9 927 kg,整车总计减重近3.4 t,减重1.7%(整车质量约为200 t),由此,牵引运行每公里能耗可降低1.7%~2.0%。由文献[8]提供的数据可知,站间距为1~2 km时,在限速70 km/h下,牵引运行每公里能耗可减少0.20 kW。

3.2 空调整体电源转换效率提高

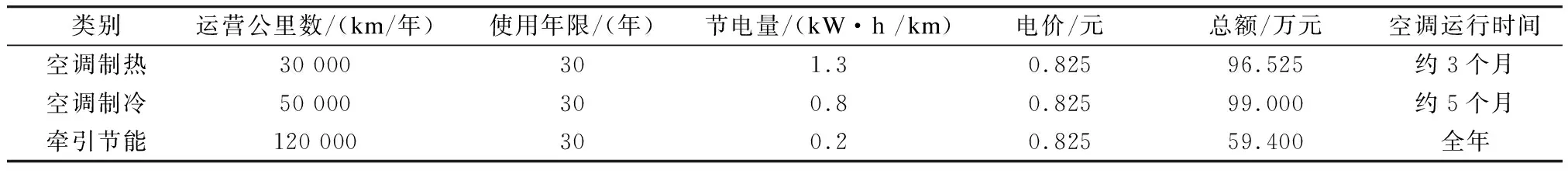

变频空调不需要SIV提供AC 380 V电源,直接DC 1 500 V供电,给原空调供电的功率部分不经过逆变(空调功率占SIV额定功率的55%以上),减少了此部分的功率损耗。此电源变换环节功率损耗约占整个SIV输入功率的8%~10%。变频空调直接利用DC 1 500 V电压,无需AC 380 V交流电的整流环节,不需要为空调配置整流电路,因此节省了变频空调内部的整流环节的功率损失(约占空调输入功率的3%)[9]。由表3数据可知,空调整体节能效益达254.925万元。

表3 城市轨道交通车辆节能效益分析[10]

3.3 整车电源购置成本减少

传统空调采用SIV输出的AC 380 V/50 Hz的电源供电,空调负载功率占SIV总输出功率的60%~80%。采用DC 1 500 V直接供电,SIV设计容量减小至传统空调方案一半,辅助电源购置成本和维修成本大幅降低。

3.4 布线工艺简单

DC 1 500 V直进变频空调系统,简化了中间控制环节,优化了车辆整体布线。原SIV输出经空调控制柜到空调之间的车体布线全部取消,提高了车辆的生产效率。

3.5 空调控制系统匹配进一步优化

1) 直流电源与变频模块单元由空调控制器统一控制,设备各部件参数可以更好地进行匹配、调整与兼容。

2) 直流电源输出端直接带变频器负载,变频器采用软起动;空调风机、压缩机等部件顺序变频起动,起动冲击电流小。直流电源装置在空调内部,因负载冲击电流小,电源利用效率高,电源容量设计只需匹配此台空调功率即可。

4 应用DC 1 500 V直进变频空调的经济效益分析

对采用DC 1 500 V直进变频空调的车辆空调系统LCC(全寿命周期成本)进行分析。若按城市轨道交通车辆设计寿命为30年,每年运营约12万km,空调运行制冷时间为5个月、运行制热时间为3个月进行计算,可带来可观的经济效益(见表4)。

整车节能分为整车减重带来的牵引能耗降低与变频空调本身运行能耗降低两大部分。参考国内各大城市轨道交通用电电价定价标准,取平均电价为0.825元/(kW·h),参考变频空调在各线路统计的每公里节电量数据, 在30年运营期间,每列车牵引系统节能实现经济效益为59.4万元,空调系统节能实现经济效益约为195.5万元,整车节能经济效益为254.9万元。

表4 城市轨道交通车辆LCC效益分析