高速磁浮列车悬浮导向传感器故障定位系统研究*

2019-08-21袁建军佟来生黄海涛戴志杰朱莉莉

吉 文 袁建军 佟来生 梁 潇 黄海涛 戴志杰 朱莉莉

(1. 同济大学磁浮交通工程技术研究中心, 201804, 上海; 2. 中车株洲电力机车有限公司, 412001, 株洲; 3. 湖南磁浮技术研究中心有限公司, 410014, 长沙; 4. 湖南磁浮交通发展股份有限公司, 410014, 长沙; 5. 上海致微医疗器械有限公司, 201907, 上海//第一作者,工程师)

高速磁浮列车悬浮导向传感器是磁浮列车悬浮系统的重要组成部分,其利用电涡流效应,传感器中的线圈产生激励电磁场,通过涡流磁场的变化来测量间隙值;将采集到的悬浮导向间隙转化为电信号传输至悬浮导向控制器内,悬浮导向控制器根据间隙信号动态调整电磁铁线圈中的电流,使磁浮列车稳定悬浮导向。

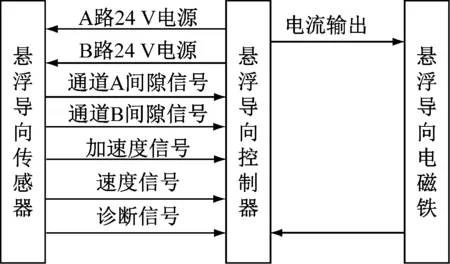

每个悬浮导向传感器产生2个相互独立的间隙信号(通道A与B)、1个加速度信号、1个速度信号以及1个诊断信号。每个信号都通过各自的1个RS 485异步串行通信接口传送给悬浮导向控制器。悬浮导向传感器的信号传输如图1所示。

图1 悬浮导向传感器信号传输示意图

悬浮导向传感器安装在磁浮列车的底部。根据其在车辆上安装位置的不同,共有4种不同类型的TSM(悬浮间隙测量单元),分别是TSM1、TSM2、TSM3和TSM4。这4种类型的测量单元仅在激励频率上有所不同,其余特性完全一样。

悬浮导向传感器工作环境恶劣,需要经常维护与检测。目前,国内磁浮示范运营线传感器的故障检测和维修委托给德国某公司,维修成本较高且维修周期很长。为此,针对高速磁浮列车悬浮导向传感器的信号处理板和检测线圈柔性电路板进行分析,提出一种离线的悬浮导向传感器的故障定位系统,实现了传感器故障的快速定位,大幅缩短了维修周期,节约了维修成本。

1 高速磁浮列车悬浮导向传感器故障定位系统工作原理

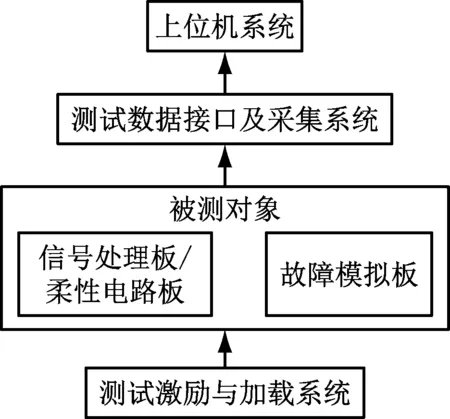

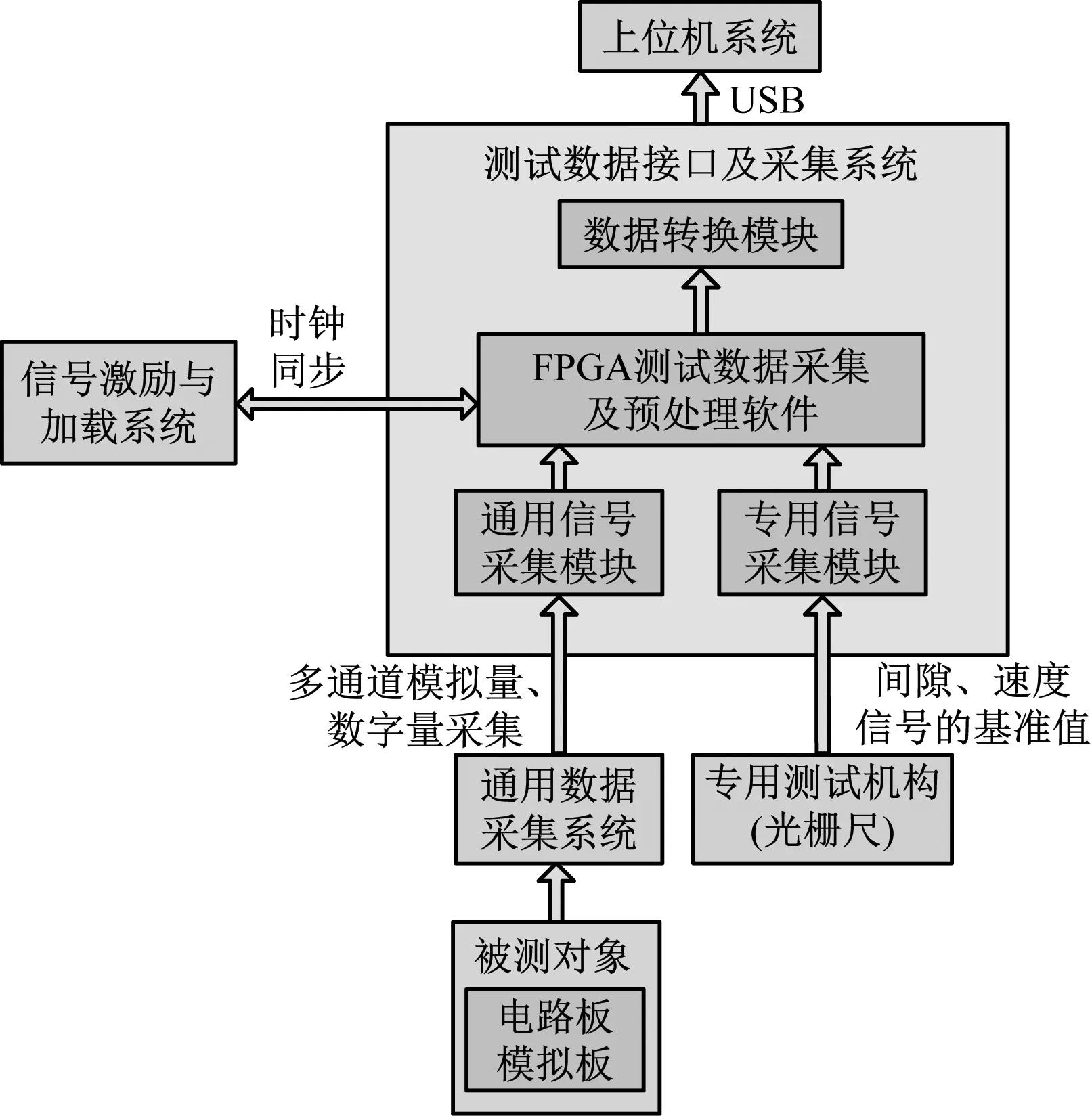

高速磁浮列车悬浮导向传感器故障定位系统采用离线测试方法,以上位机为中心,运用专用的信号激励设备、信号采集和处理设备,辅以电源、显示器及接口电路,完成对电路板故障的检测和诊断。根据电路板的工作原理,利用专用信号发生设备产生被测电路板所需的输入信号,经过接口电路输入到被测电路板,使其工作接近于实际工作状况;被测电路板产生的输出信号经过接口电路,由专用信号采集设备通过RS 485串口通信传输到上位机系统进行分析和处理。悬浮导向传感器故障定位装置结构如图2所示。

图2 悬浮导向传感器故障定位装置组成结构

上位机系统通过电路板故障定位软件将采集到的电路板输出信号与给定的响应信号进行比较,判断电路板是否符合其工作原理。如果比较结果一致,则表明被测电路板正常;如果不一致,可根据比较结果,结合故障字典来判定出现故障的电路。

2 高速磁浮列车悬浮导向传感器故障定位系统的设计

2.1 测试激励与加载系统

传感器故障定位装置测试激励与加载系统能够控制悬浮导向传感器激励信号的产生与传送,可以根据预设的测试流程控制激励信号以驱动悬浮导向传感器。 根据悬浮导向传感器的技术特点,激励信号分为两种类型:

1) 通用信号。信号的频率、幅值和加载时序能明确定义,如24 V电源、加速度信号、晶振信号等。

2) 专用信号。信号不能用明确的电信号予以定义,必须通过专用机构才能施加,包括间隙信号和速度信号。

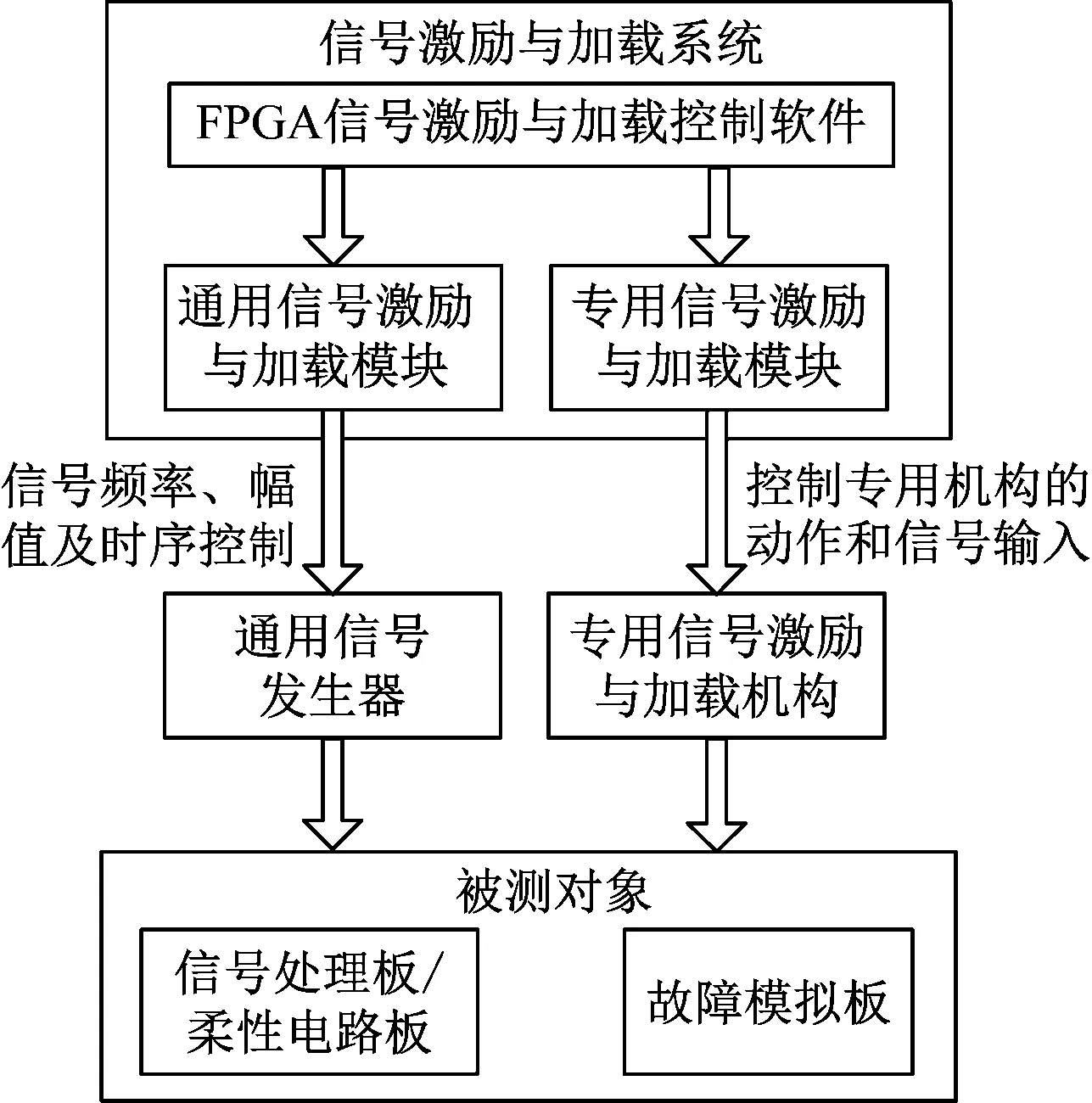

如图3所示,将测试激励与加载系统设计成一套以FPGA(现场可编程门阵列)芯片为核心的控制系统;通过配置相关的驱动电路,FPGA软件控制可编程信号发生器,产生频率、幅值、时序等符合要求的通用激励信号,也可驱动专用机构实现传感器间隙信号、速度信号的激励与加载。

图3 测试激励与加载系统

通用信号激励与加载模块用于那些频率、幅值、加载时序能事先明确定义的信号,如24 V电源、加速度信号、晶振信号等。模块与可编程信号发生器连接,按测试时序加载各类通用信号。

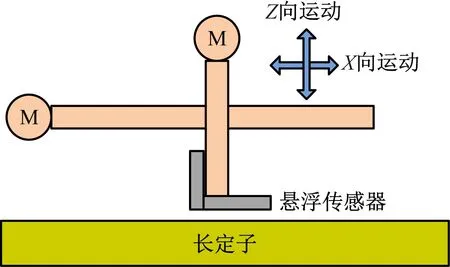

专用信号激励与加载模块用于间隙信号、速度信号的加载。间隙信号和速度信号是电感量,且对应相同的间隙值和速度值。每个传感器的电感变化量也各不相同,因此,无法用明确的电压或电流来定义间隙和速度,必须用专用机构施加间隙和速度激励信号。设计的专用信号加载机构如图4所示。

图4 悬浮导向传感器专用信号加载机构

该机构由长定子、双轴位移机构和运动控制系统构成,长定子提供间隙信号检测基准面和速度信号齿槽面。双轴位移机构在X、Z两个轴向伺服电机的控制下运动,改变间隙值和速度值,提供专用激励信号。

2.2 测试数据接口及采集系统

悬浮导向传感器测试数据接口及采集系统是一套数据通信系统(如图5所示),能采集模拟信号或数字信号,并按预设的协议进行数据转换。

图5 调试数据接口及采集系统

根据悬浮导向传感器的技术特点,需采集的数据分为两种类型:

1) 通用数据:是指被测电路板或故障模拟板上,各个预设的测点所采集到的信号;这些信号既有模拟量,又有数字量,软件既能识别模拟量,又能识别数字量。

2) 专用数据:是指悬浮传感器专用信号加载机构反馈的基准间隙和速度值。这些数据一般通过光栅尺获得。

将测试数据接口及采集系统设计成以FPGA芯片为核心的通信系统,通过配置相关的驱动电路,FPGA软件通过通用数据采集系统得到通用数据,也可通过专用信号加载机构获得基准间隙、速度等专用数据。模拟量和数字量通道数量将根据故障定位装置的测点数和传感器板卡I/O接口数量设计,满足数据采集需要。

为了让测试数据和激励信号保持同步,在两个系统之间建立时钟同步关系,可以实现微秒级的时钟同步。 测试数据接口及采集系统除进行通用数据和专用数据采集外,还要将这些数据进行封装,并通过USB串口向上位机发送测试数据。

2.3 上位机软件系统

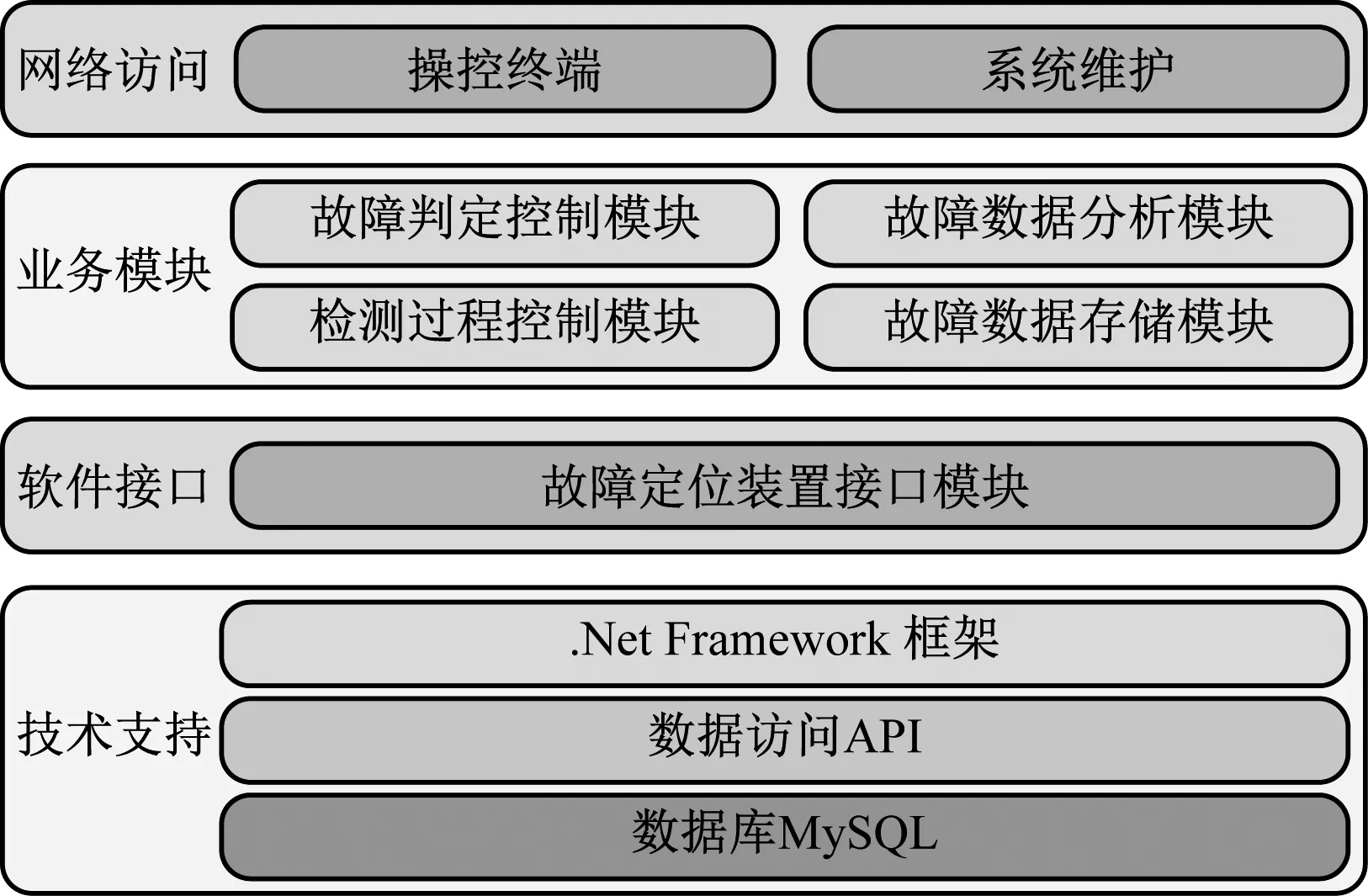

悬浮导向传感器故障定位装置软件系统是一套操作控制软件,具备故障辅助定位、自动检测、数据存储及故障分析定位功能,能辅助完成悬浮导向传感器板卡的故障定位以及测试功能。

悬浮导向传感器故障定位装置的软件系统本质上是一套工业测控软件系统,其结构、功能、性能均符合工业测控软件要求。悬浮导向传感器故障定位装置软件系统如图6所示。

软件系统以数据库和.Net Framework为技术基础,上层构建以下4个业务模块:

·检测过程控制模块;

·故障数据存储模块;

·故障判定控制模块;

·故障数据分析模块。

软件系统与定位装置下位机之间通过数据接口传递控制命令和测试数据反馈。

图6 悬浮导向传感器故障定位装置的软件系统

2.4 测试故障模拟

为检验故障定位装置的故障诊断和定位效果,开发了故障模拟板。通过故障模拟板,可以人为设置故障类型,以检验故障定位装置的效果。 故障模拟板能实现原板的基本功能,包括谐振电路、检波电路、调理电路、通信电路。故障模拟板能根据测试安排进行故障模拟,对测点的电气参数施加影响,使其偏离正常值而人为制造故障现象,以验证装置是否能正确检出故障点。

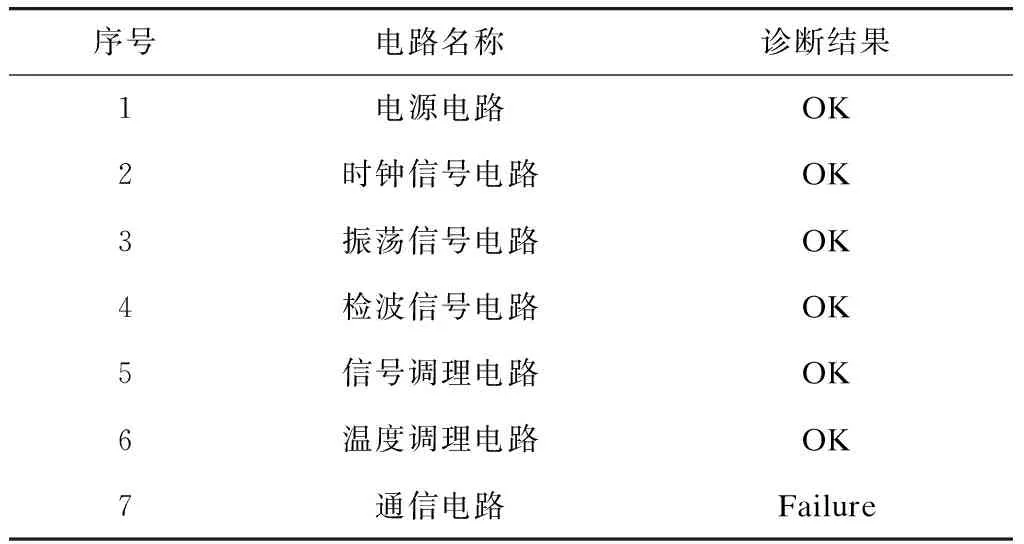

试验时,通过故障设置程序,将故障模拟板设置为某一路不输出RS 485信号且模拟信号处理板上通信电路的某个电阻、电容、485通信芯片等损坏的情况。其他信号的给定都维持在正常值。 通过测试,故障定位装置给出各电路的诊断结果如表1。

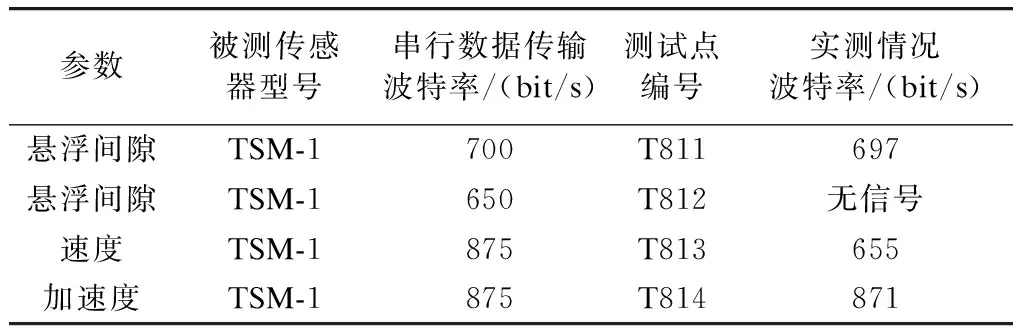

查看通信电路测点的标准值和实测值,如表2所示。

因为电源、时钟、振荡电路、检波电路、信号调理电路输出均正常,由此可以判断FPGA的输入信号是正确的,故障仅发生在FPGA输出到RS 485通信电路这条支路上。

表1 故障模拟条件下各支电路输出一览表

表2 通信电路故障诊断结果报告

3 结语

本文依据上海磁浮工程示范线的实际运行情况,提出了一种离线的悬浮导向传感器故障定位系统,实现了传感器故障的快速定位,大幅缩短了维修周期,节约了维修成本。