铝合金挤压型材车体断面型腔快速设计方法*

2019-08-21何春天阳光武邹晓宇

何春天 阳光武 邹晓宇

(1.西南交通大学牵引动力国家重点实验室,610031,成都; 2.中国铁道科学研究院机车车辆研究所,100089,北京//第一作者,硕士研究生)

0 引言

CRH系列高速列车车体结构大多采用大型中空铝型材。该结构具有质量轻、密封性能好、工艺相对简单等优点。在对铝型材车体结构设计过程中,车体结构断面的快速设计对于提高车体整体性能尤为重要。

现有的高速列车车体结构断面型腔是基于已有车型,对车体断面形状进行优化设计。该方法效率较低,不利于大批量快速实现车体断面的有限元建模分析。文献[1]利用CAA二次开发技术建立了型材特征库并实现了车体断面的快速装配;文献[2]在Hypermesh软件中结合TCL/TK语言开发工具,建立了结构分析的前处理管理应用;文献[3]提出了利用TCL语言和客车CAE分析流程编写节本程序执行重复繁琐的工作,极大地提高了车辆整体分析效率;文献[4]在高速列车车体侧顶圆弧结构优化的过程中提出了车顶结构型腔的大小和疏密对于车体结构的影响;文献[5]提出了车体的一阶垂弯振动对车体的弹性振动贡献最大,并可通过对车体的结构参数的调整实现减少有害模态的控制;文献[6]认为车体结构参数的优化可以有效地达到减小车辆振动和减少减振成本的目的。

TCL语言简单易学,兼容性好,可操作性强并且功能丰富,可根据客户的需求短时间内开发出大量的可操作性程序,使得开发人员无需手动操作即可实现模型的快速网格划分、单元清理和模型的轻量化设计。相对于传统的建模方法有着不可替代的作用。

基于CJJ96—2003《地铁限界标准》,提出了一种铝合金挤压型材车体断面型腔快速设计方法,并用TCL/TK语言对有限元前处理软件Hypermesh进行二次开发,建立了车体结构断面型腔快速建模程序,能够有效提高车体断面型腔的设计效率,减少系列车型的开发时间和工作量。

1 车体外形轮廓的快速求解

1.1 基于《地铁限界标准》的车体外形轮廓求解流程

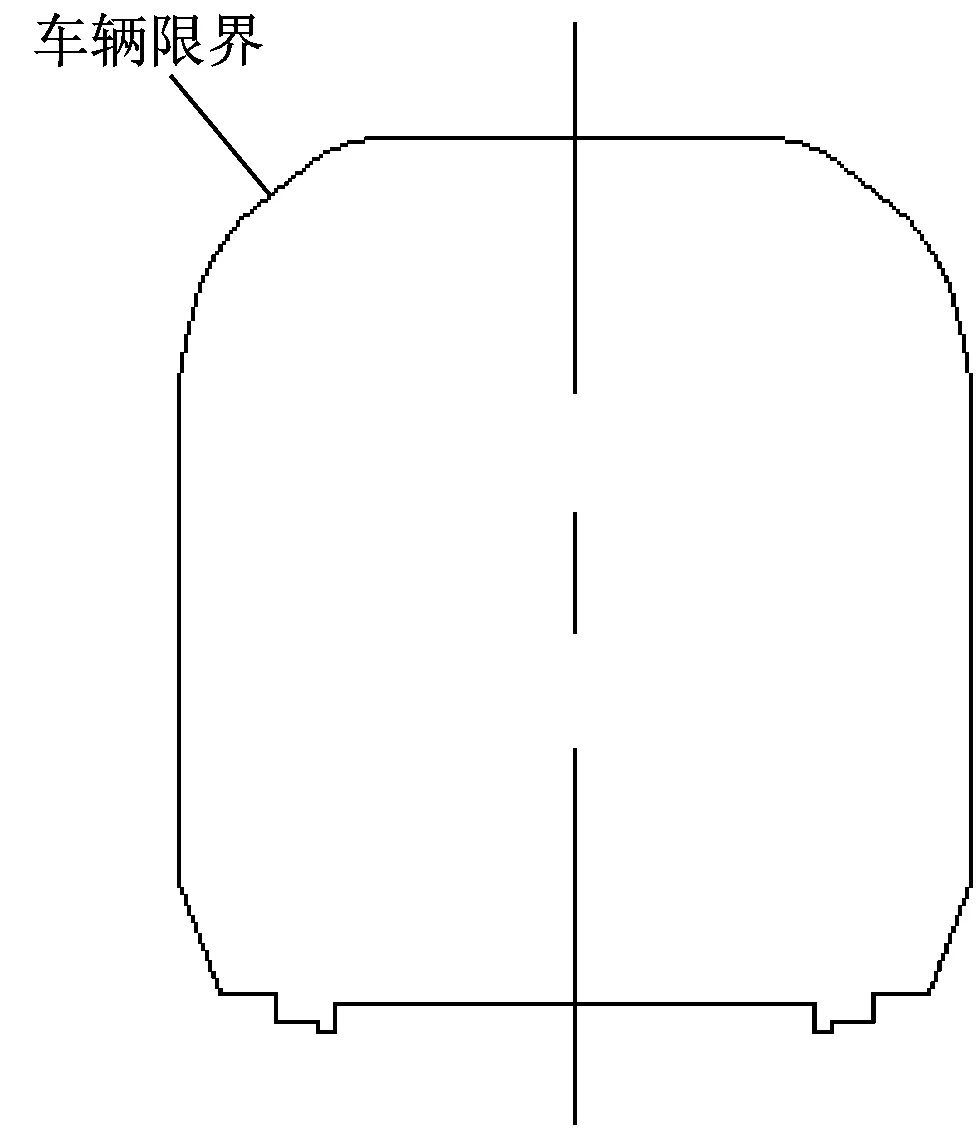

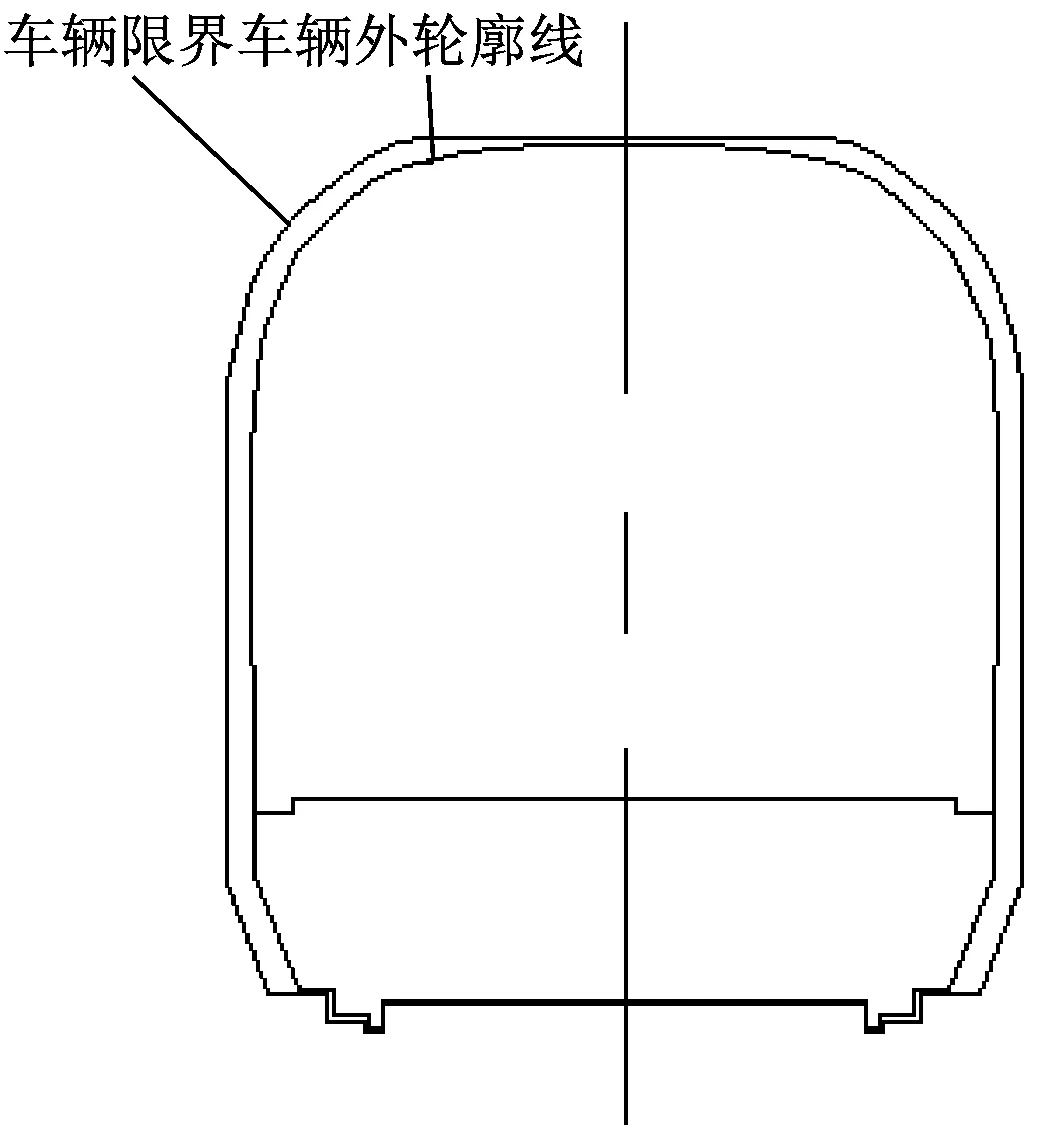

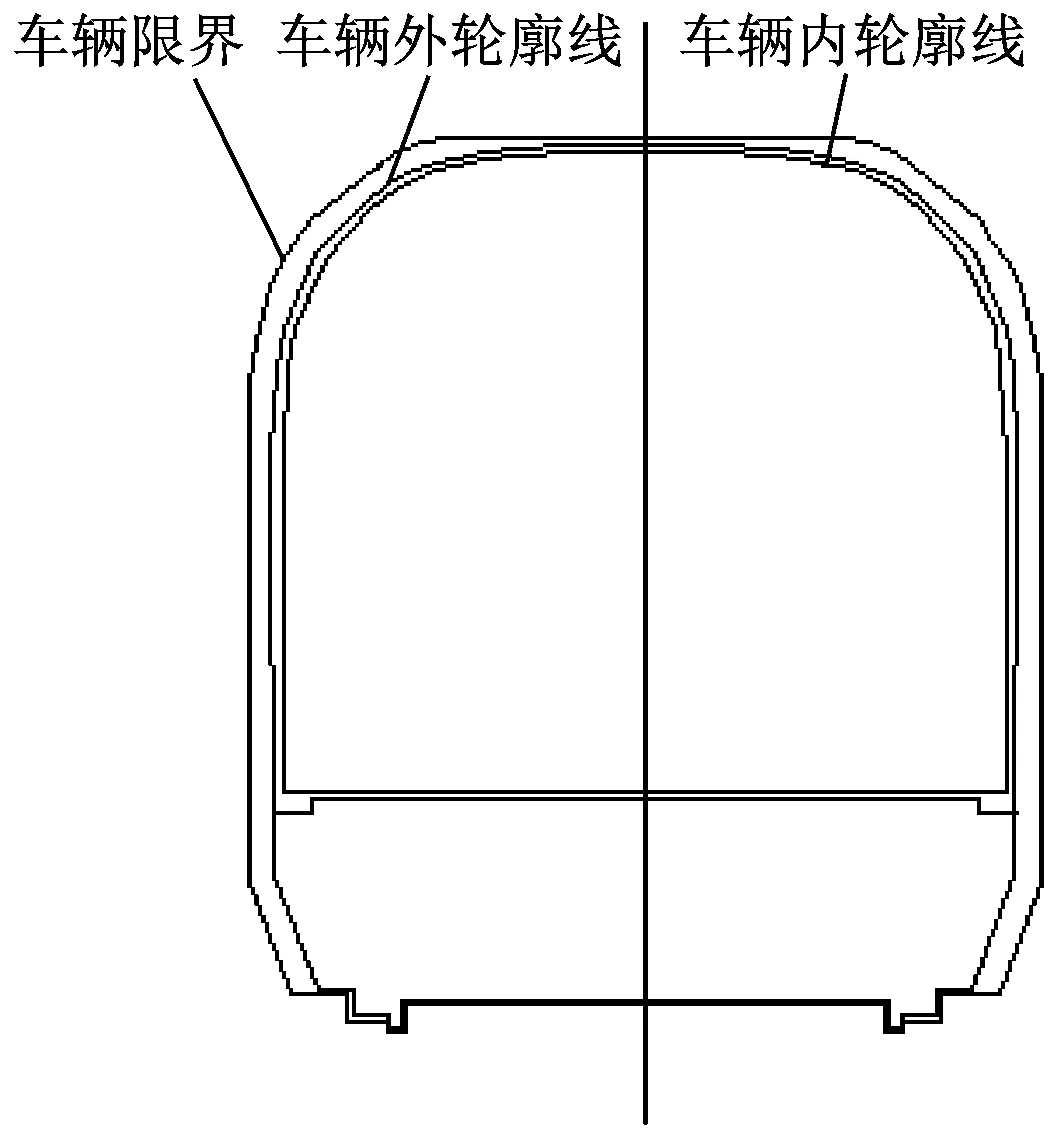

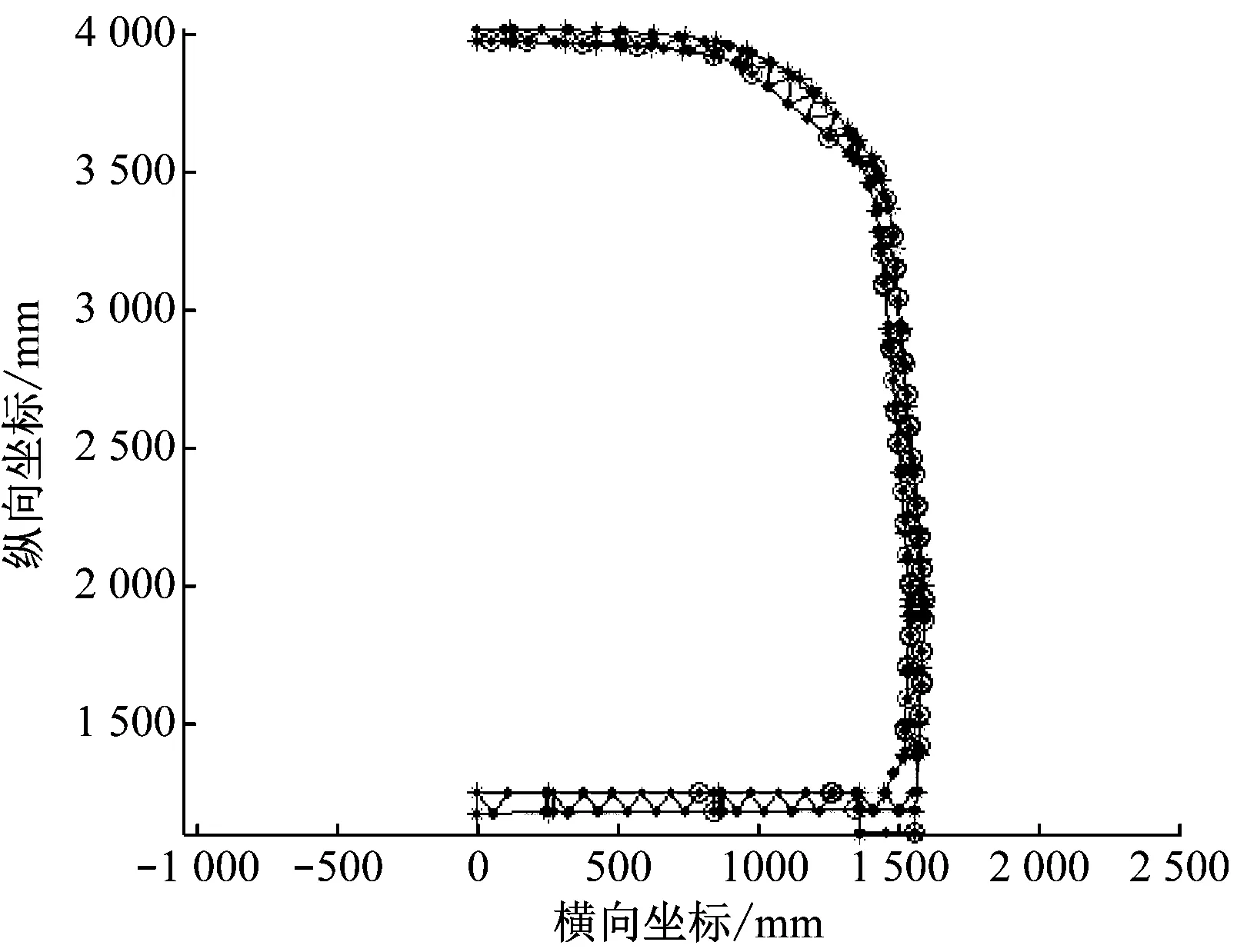

《地铁限界标准》中描述了车体轮廓线和车辆限界的关系。首先在给定车辆限界上选取构成车辆限界轮廓的关键点,包括车体横向最大位置点、车体竖向向上最大位置点、车体竖向向下最大位置点以及车体曲线过渡位置关键点等;由这些点拟合出车辆限界的形状,然后利用《地铁限界标准》中的偏移量计算公式计算车体在运行过程中产生的向上、向下和横向的最大偏移量;用车辆限界上关键点坐标值减去相应偏移量可得到车体外轮廓线上关键位置点的坐标值,进而求出车体最大外轮廓线[7]。

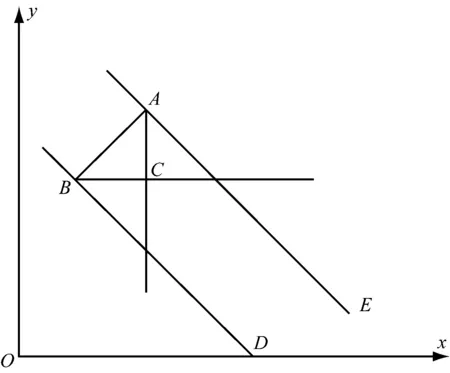

车体外轮廓线关键点与内轮廓线的关键点为间距一定的法向投影[8]。如图1所示,将外轮廓线关键点A向BD线上投影得到B点,B即为内轮廓线的关键点,由这样的方法对整个外轮廓向内法向投影,即可以求得车体的内轮廓线。图2为整个内外轮廓线的求解流程。

图1 内外轮廓线的投影关系图

1.2 车体外轮廓线的求解

由《地铁限界标准》中的偏移量计算公式可以求出车体、转向架、轮缘、踏面、受电弓和受流器在不同运行区间的横向偏移量和竖向偏移量,通过线性叠加的方式得到最大的车辆外轮廓线的可设计区域。

现以车辆限界上车顶位置某关键点(x,y)为例进行简单说明。当车体横向平移和车体倾角产生的横向偏移方向相反时,该点对应的车体外轮廓线上关键点坐标值为(X,Y)[7]:

X=x-ΔXBP

Y=y-ΔYBPd

(1)

式中:

ΔXBP——车体的横向偏移;

ΔYBPd——车体的竖向偏移;

X——车辆外轮廓线某关键点的横坐标;

Y——车辆外轮廓线某关键点的纵坐标。

由《地铁限界标准》中提出的公式和叠加的方法,采用逆向设计的方法并结合给定的相关车辆限界,可以得到所需要的车体最大可设计外轮廓线。

1.3 车体内轮廓线的求解

车顶、侧墙以及底架部位内外轮廓线间距离为定值[8],在内轮廓线的计算过程中,通过对该值进行如图1所示的投影,计算得到内外轮廓线在相应的X方向和Y方向上的偏移量和内轮廓线的坐标。由此得到的车体的内外轮廓线。

1.4 车体筋板布置

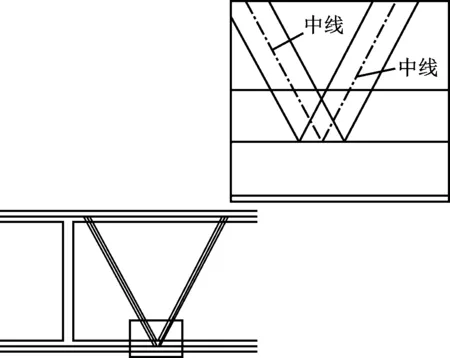

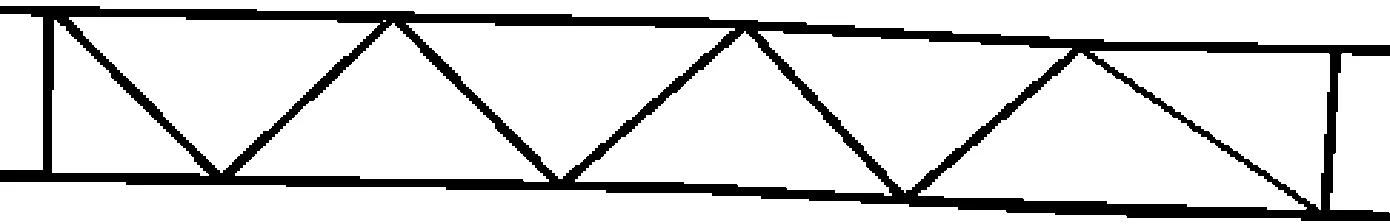

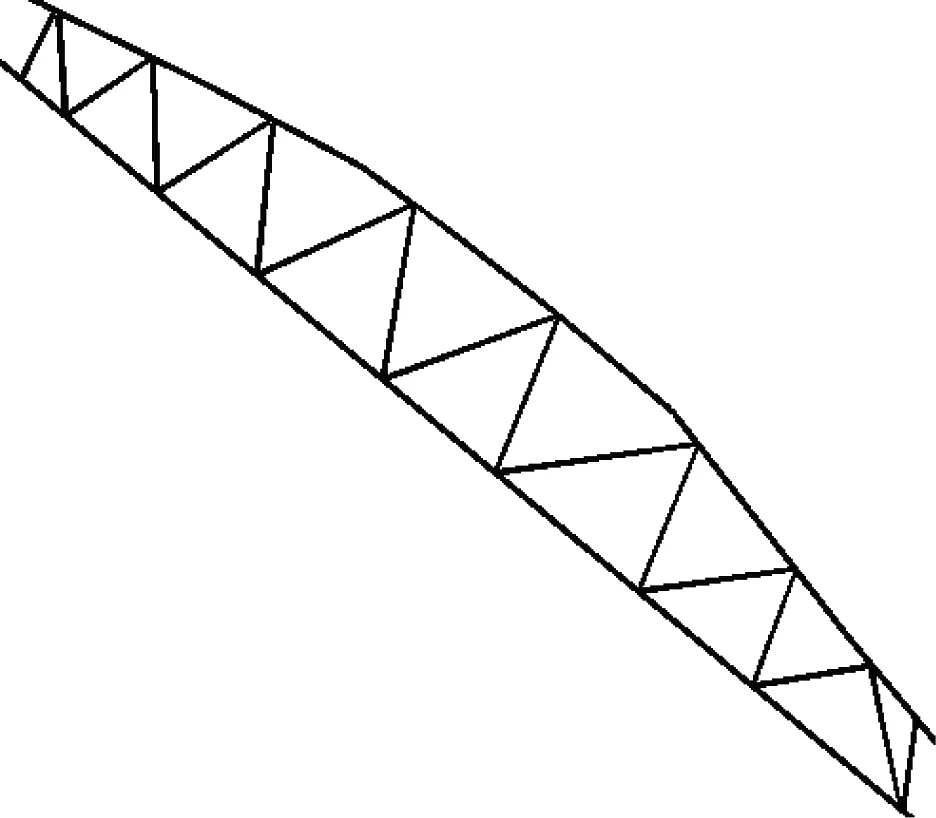

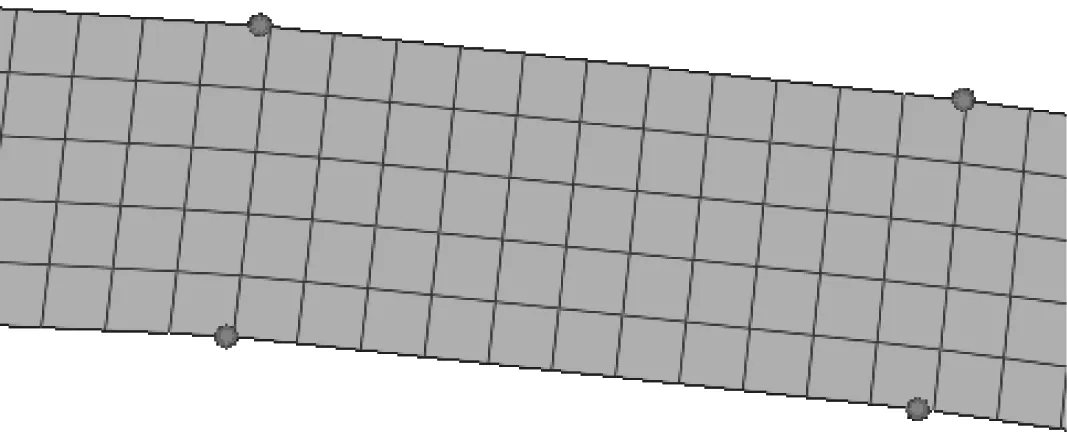

铝合金车体承载结构由大截面挤压型材焊接而成。车顶一般由3~4块铝合金型材插接或者搭接而成,如图3和图4所示。以每一段型材的筋板中性层的一个点作为型材的斜筋板布置的起点进行筋板的布置,并在距离型材另一端小于一个三角形型腔宽度的地方结束筋板布置。

图3 车顶筋板布置局部图

图4 车顶型材筋板布置图

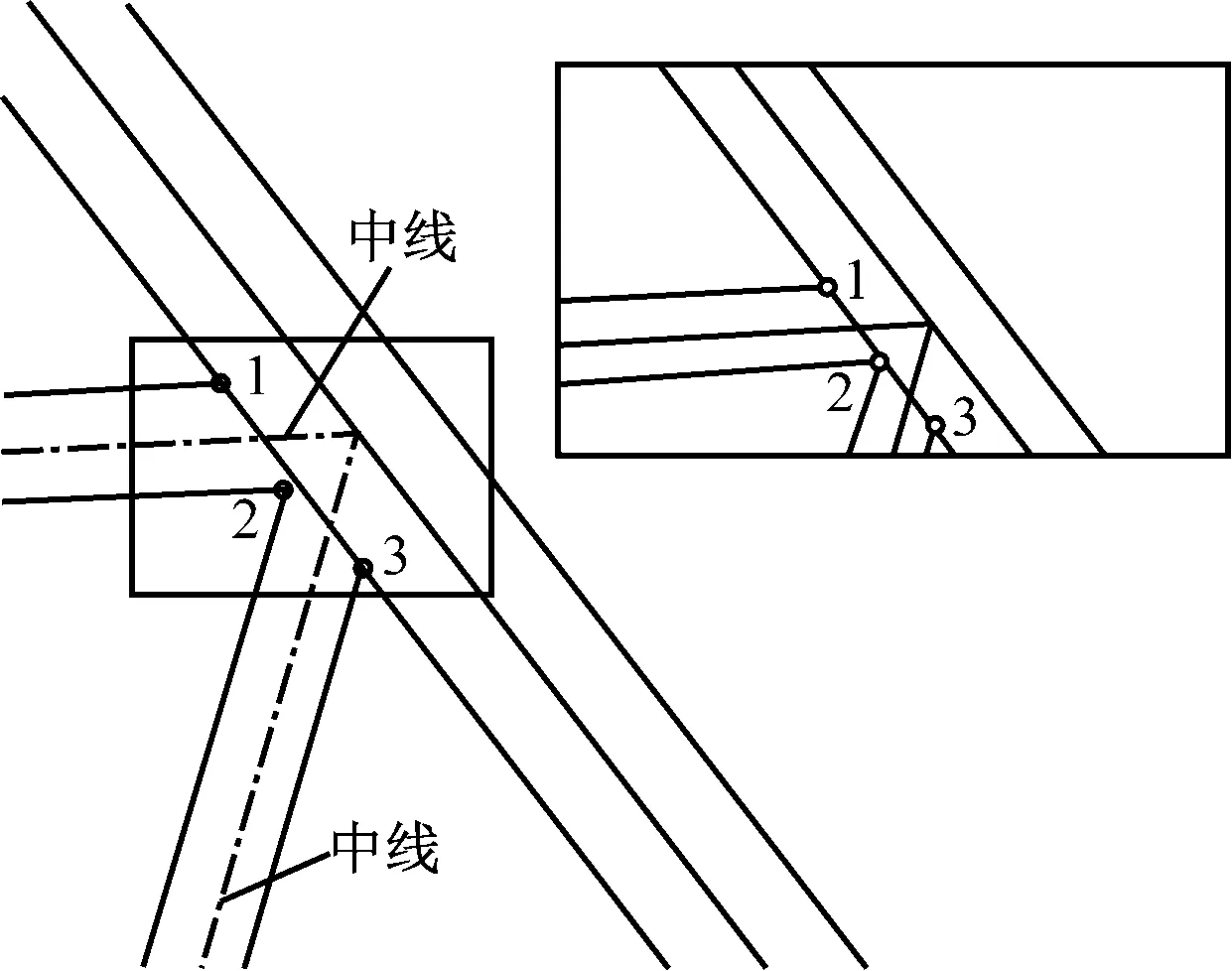

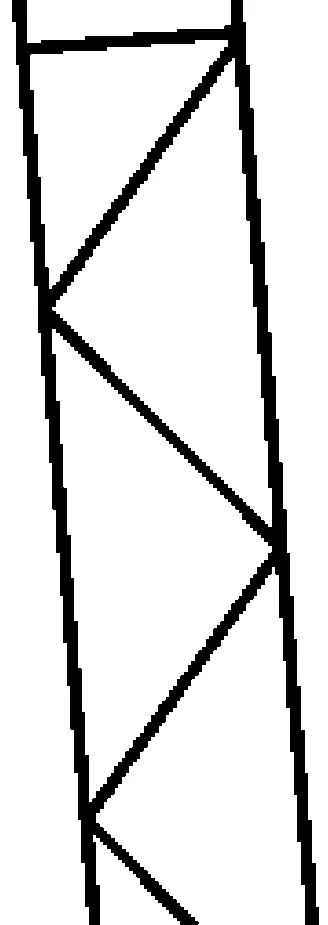

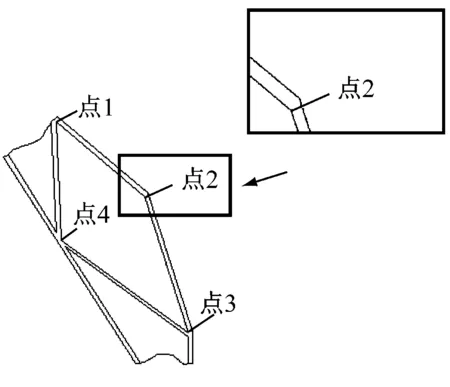

图5和图6分别为车肩部分筋板布置的放大图和车肩整体图,斜筋的厚度通过斜筋中线的平移表示,并和相邻斜筋或外蒙皮相交得到用于表示两相邻筋板厚度的3个点(图5的1、2、3点)。图7为侧墙部分筋板布置局部图。

图5 车肩筋板布置局部图

2 Hypermesh软件运行脚本的二次开发

针对车体模型,通过Matlab软件进行了程序化编译,得出了车体的轮廓布置、筋板布置等的关键点数据,并以TCL语言编译的格式输出到指定位置的TCL脚本中。对这些关键点输出的脚本进行读取就可以在Hypermesh软件中自动快速地建立车体有限元模型,并且提取出相应的计算参数。

图6 车肩筋板整体布置图

图7 侧墙筋板布置局部图

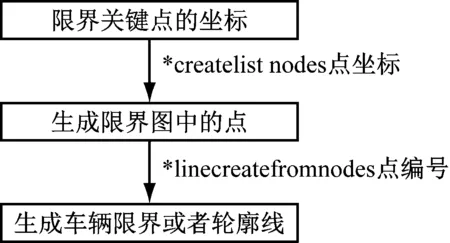

以车身外轮廓线为例,进行车体横截面的外轮廓线TCL脚本输出,由于Hypermesh软件中模型的建立是基于单元节点信息进行建模和分析,图8所示流程表示通过用所建立的节点画出限界或轮廓线,语句“*createlist node”是建立点坐标,语句“*linecreatefromnodes”是通过输入的车身外轮廓节点创建所需要的车身外轮廓线。

图8 点线转化流程图

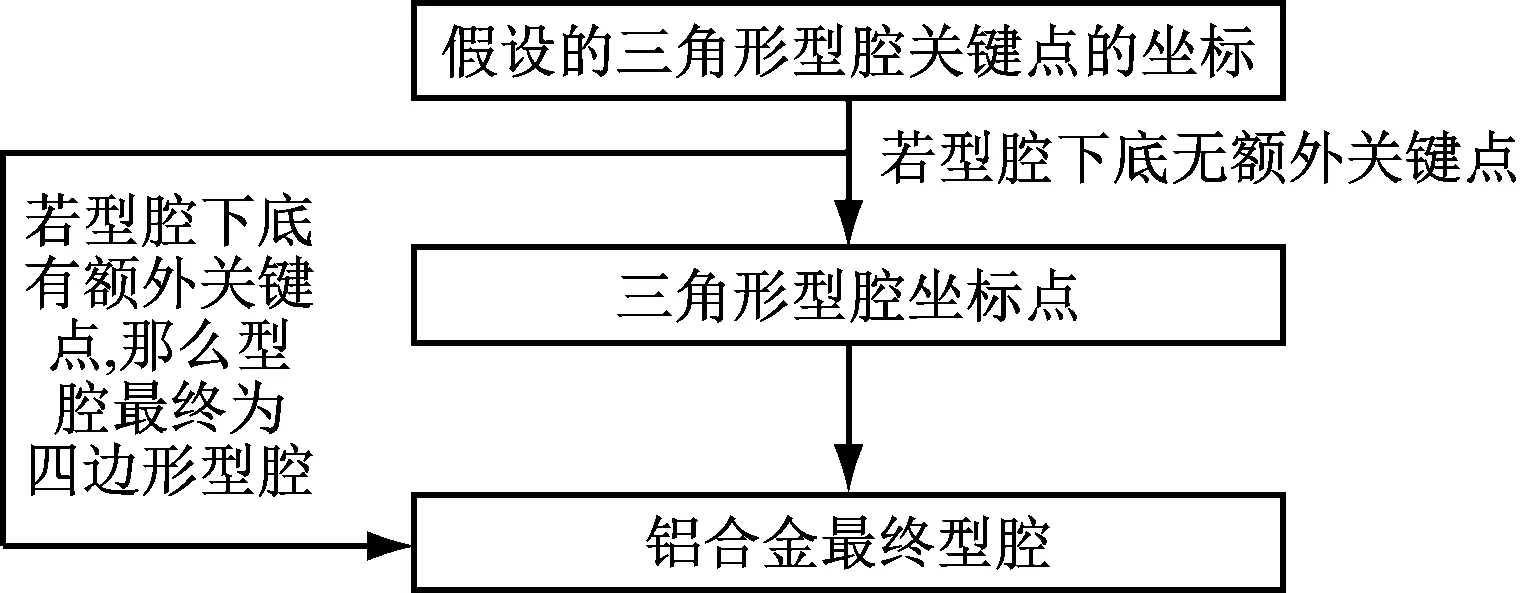

由于铝合金型材内腔所在位置不同,构成其轮廓边界的数量和节点数量也不同,在程序编译的过程中根据实际情况把型腔分为三种类型:三角形型腔,四边形型腔和搭接插接型腔[9-10]。

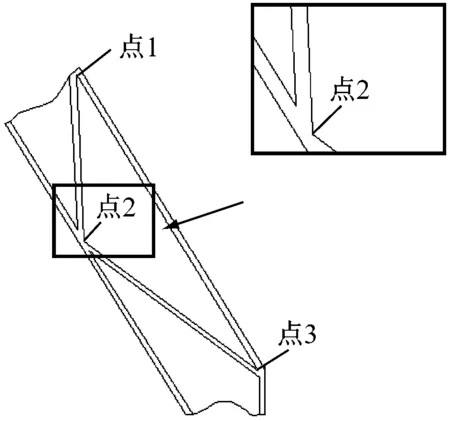

图9 a)和图9 b)所示的三角形型腔和四边形型腔是主要的承力结构。三角形型腔的关键点为三角形的顶点和三角形下底的两点,当型腔下底的两点之间正好有外轮廓线的另一个关键点时,应该加入此点以形成一个四边形型腔来准确模拟型腔的结构,如图9 b)中的点2所示。可根据图10所示流程针对型腔进行分类和确定。

a) 三角形型腔

b) 四边形型腔

图10 型腔判断分类流程图

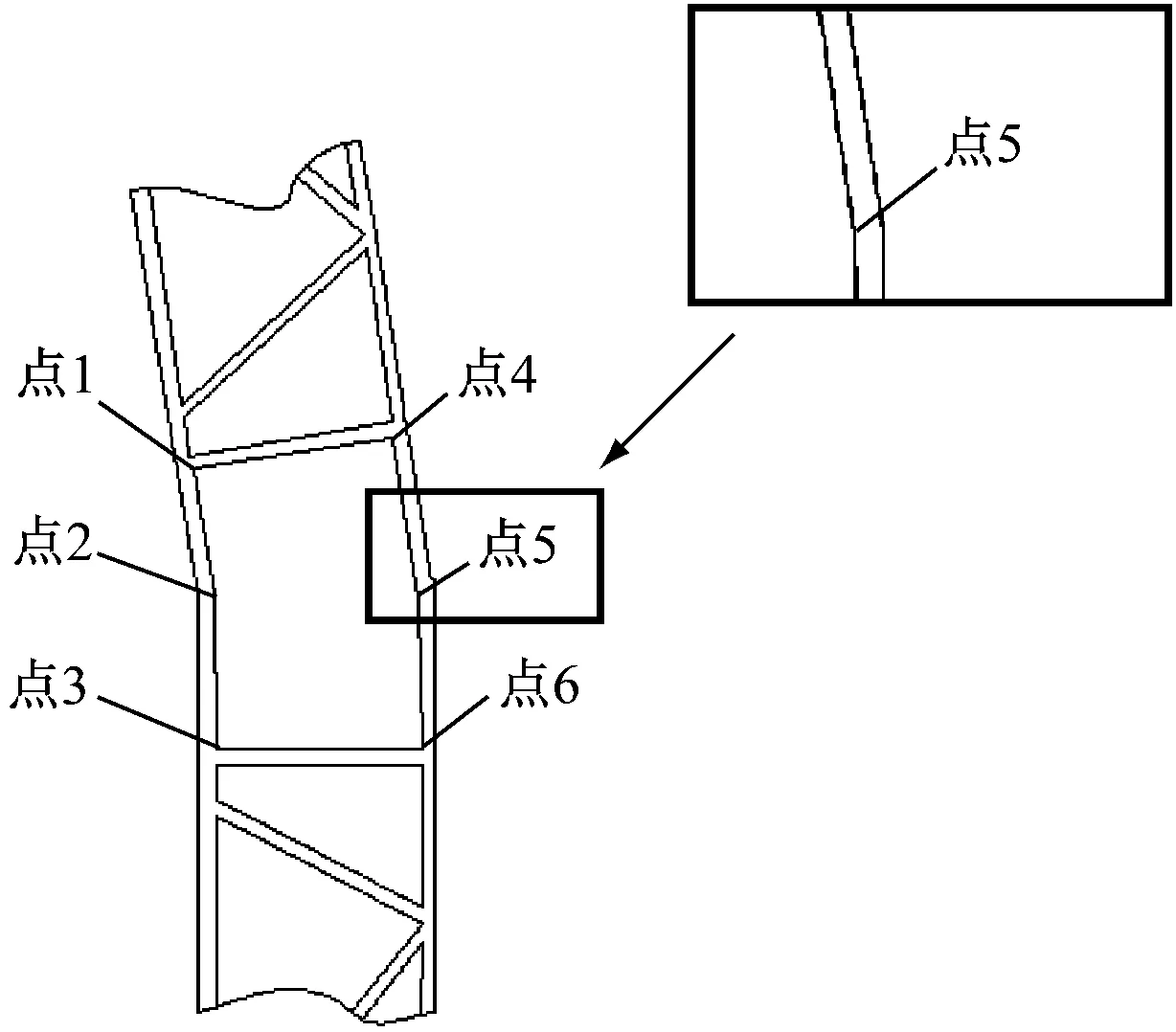

图11所示为挤压铝型材之间的连接部分。一般采用插接和搭接的连接形式,构成其型腔的主要点为上下两块型材横筋板和竖筋板的节点。所以,针对类似的型腔提取图11中所示的6个关键点来模拟其结构。

图11 插接处节点分布图

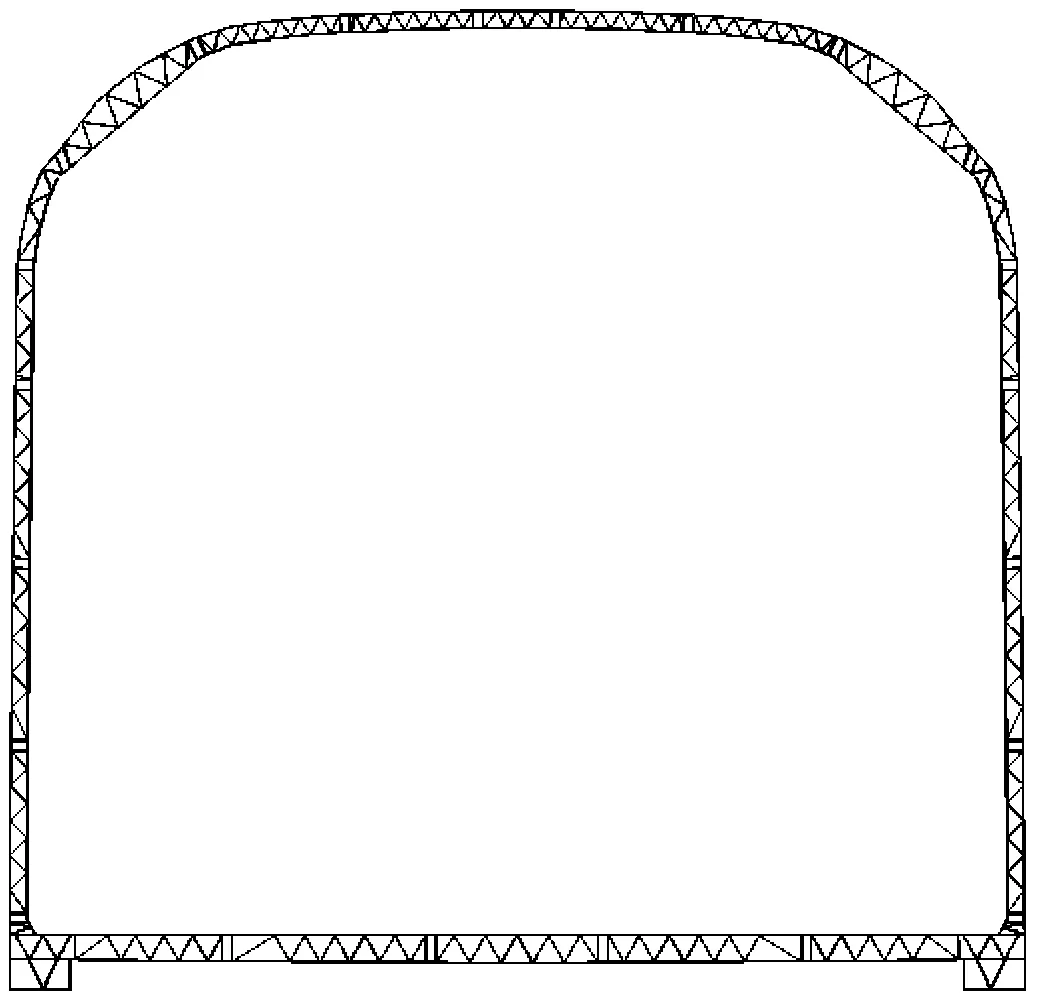

通过对车体型材结构的分类,提取其内外轮廓线和内部型腔并绘图完成其几何设计,如图12。

图13为通过编译的TCL程序自动得到的车体筋板离散结果。TCL命令得到整体的离散模型如图14所示。

图12 车体的几何成型

图13 单元离散图

图14 车身整体的有限元模型图

3 车体截面设计质量验证

一阶垂弯频率对车辆的运行安全性和乘坐舒适性至关重要。在轨道车辆的设计中要求车体的一阶垂弯频率必须与转向架的振动频率处在不同的区段,来保证转向架和车体之间不产生一阶垂向共振现象[5]。

由欧拉-伯努利梁振动微分方程代入初始条件和边界条件,得到车体的一阶垂向弯曲振动频率方程[11]及计算频率ω1和实车频率ω0之间的相对误差δ,

(2)

(3)

式中:

ω——一阶垂向弯曲振动频率;

E——弹性模量;

I——梁截面对中心主轴的截面惯性矩;

l——车体长度;

m0——单位体积的质量;

A——截面面积。

联立式(2)和式(3)得到简化相对误差求解公式(4):

(4)

式中:

I0——实车梁截面对中心轴的截面惯性矩;

I1——计算梁截面对中心轴的截面惯性矩;

A0——实车截面面积;

A1——计算截面面积。

由式(4)可以看出,在材料和车体长度确定的条件下,车体一阶垂弯频率值同惯性矩I和车体横截面积A有直接的关系。

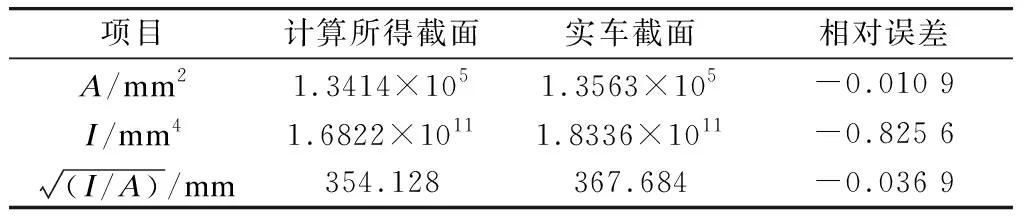

车体截面设计参数为:底架断面型材8个,侧墙断面型材5个,车顶断面型材5个,内外蒙皮厚度3 mm,型材筋板厚度2.5 mm,型材筋板角度60°。

根据上述数据[1], 通过该方法求得的截面参数与某参考车体的截面参数如表1所示。利用式(4)对计算结果进行比较验证,结果显示其频率的相对误差为-3.69%。该误差值在《地铁限界标准》规定的5%范围内,说明该方法用于车体结构的快速设计和优化具有一定的工程价值和应用价值。

表1 车体截面参数对比结果

4 结论

以铝合金挤压型材车体为研究对象,围绕车体的有限元批量化设计,进行了针对铝合金车体结构成型程序的编译,并得到以下结论:

1)在铝合金车体型腔设计中,可以利用本文的方法实现型腔的快速布置,并且控制型腔大小和角度等筋板的关键参数,为车体一阶振动垂弯频率的优化提供快速建模的基础,这对于车体结构的优化设计很有意义。

2)在铝合金车体设计中,通过对车体筋板结构特征、型材连接方式、单元类型等的分类处理,并利用Hypermensh软件的参数化编译功能,实现了车体截面有限元模型的快速建模,减少了产品的开发周期。

3)基于Hypermesh软件的有限元二次开发能够有效地应用在轨道交通等领域,并且在车体的开发过程中还可以利用类似的方法对程序进行进一步的开发和应用。