适用某油区的经济型防腐蚀油井管研发

2019-08-21

(渤海石油装备新世纪机械制造有限公司, 天津 300280)

某油田作业区已进入开发的中后期,所采的油含水率上升速度快,井液腐蚀性增强,且腐蚀介质复杂,造成油井管使用寿命缩短。常规N80钢级油井管经常出现腐蚀穿孔的问题,增加了油区作业成本,影响采油产量。

1 腐蚀介质分析

将两口油井采出液按照离子色谱的使用要求,先用0.22 μm滤膜过滤,加入检测瓶中等待离子色谱检测。配置标准溶液,绘制标准曲线,检测两个处理后的待测样品,测定两采出液中离子的质量浓度。采用HJ/T 84—2001《水质 无机阴离子的测定 离子色谱法》测定,结果如表1所示。

表1 采出液分析结果 mg/L

结合前期多次对该油区油井管腐蚀穿孔的分析,主要原因是油井管内壁发生了CO2腐蚀,生成了一层具有保护作用的腐蚀锈层,井液中的Cl-穿过锈层到达基体部位形成闭塞电池,导致油井管腐蚀穿孔。由于该油井管腐蚀环境比较恶劣, N80钢级油井管难以继续使用,因此研发了一种经济型耐腐蚀油井管,以满足该油区的井况需求。

2 两种油井管实验室耐蚀性对比试验

该油区油井采油效率很低,一般用常规N80钢级油管作为采油管,在不增加开采成本的基础上,研发一种经济型防腐油井管,性能在保证N80钢级的要求下,增加了Cr,Ni和Cu等合金元素,轧管过程中提高了油井管的晶粒度要求,同时控制非金属夹杂物,保证按GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显徽检验法》规定的A,B,C和D类夹杂级别小于2.0级。

为了评价经济型防腐油井管与普通N80油井管的耐蚀性能,采用该油区的实际井液,分别进行7 d和15 d的浸泡试验,利用质量损失法计算腐蚀速率。

2.1 试样及试验条件

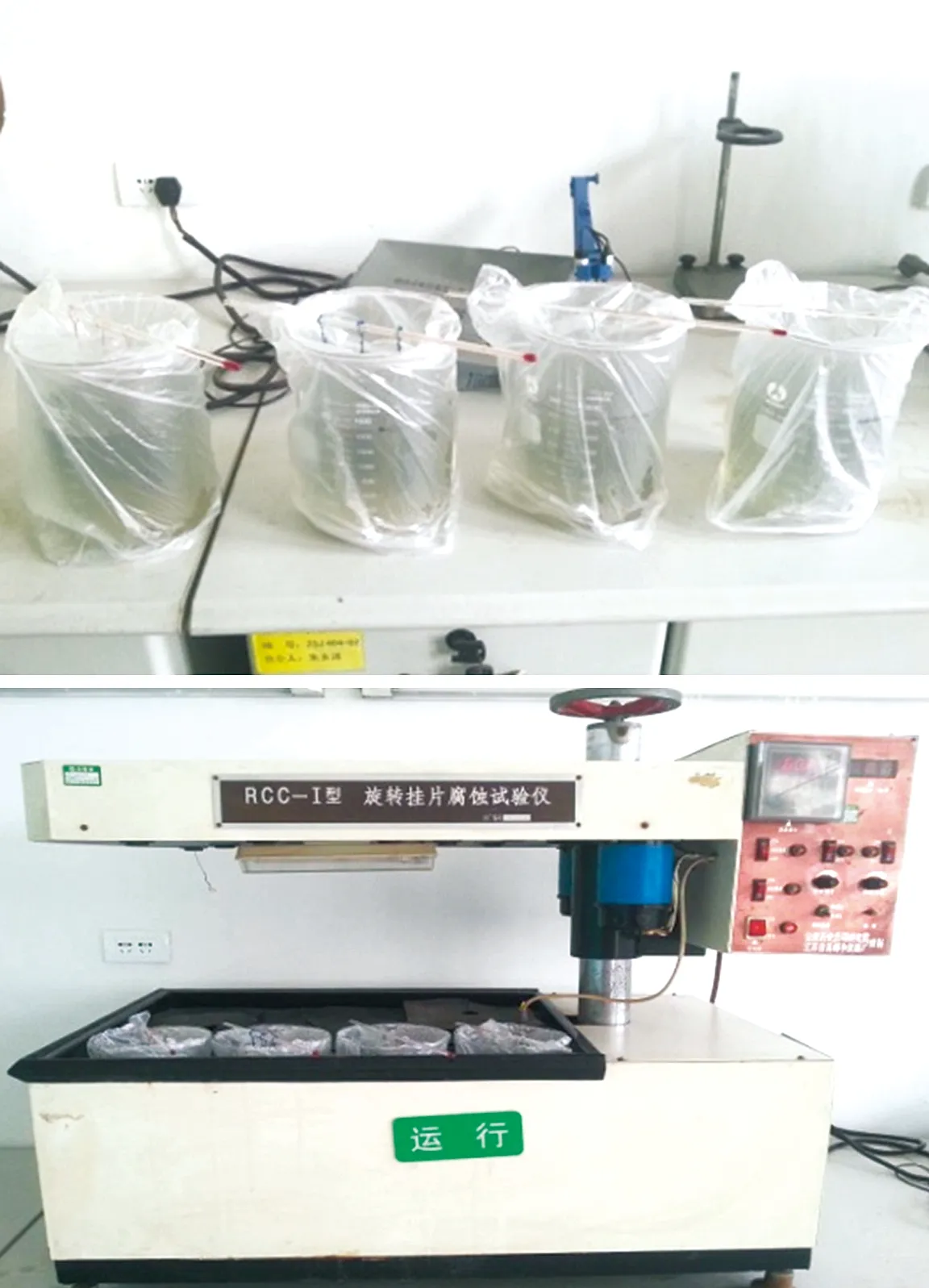

试样分别为新型防腐蚀油井管和普通N801油井管,用机床加工成50 mm×25 mm×3 mm,去掉试样边缘的毛刺,将试片经过热碱洗→冷水冲洗→酒精清洗→吹干后,放入干燥器中冷却24 h后称质量,分别测量尺寸和计算表面积。试验溶液为该油区的井液2溶液,试验水浴温度(55±1) ℃,采用密闭状态,浸泡试验共15 d,分别在7 d和15 d时间段取出试样,并采集表面腐蚀信息。浸泡试验如图1所示。

图1 耐腐蚀对比试验

2.2 仪器设备

AU220D电子天平、数字显示游标卡尺和恒温水浴试验装置。

2.3 腐蚀速率计算

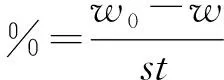

依照GB/T 16545—1996《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》清理腐蚀产物,试验结果的评价采用质量损失法,每种试样有3块,清洗后的试样在无水乙醇中浸泡3~5 s取出,用吹风机吹干后放入干燥器中晾24 h后称质量,根据GB 4334.6—2000规范中的腐蚀率计算公式为:

式中w0——腐蚀试验前试样质量,g;

w——腐蚀试验后试样质量,g;

s——试样面积,mm2;

t——试样时间,h。

2.4 试验结果与分析

2.4.1 试验后表面形貌

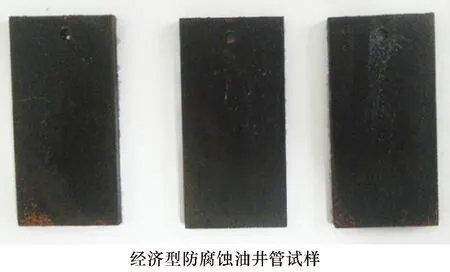

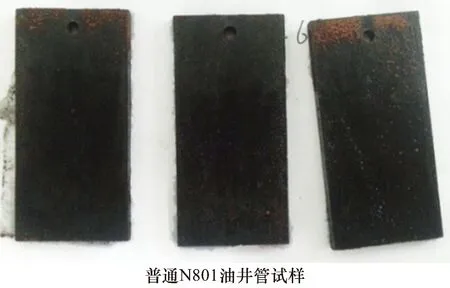

经济型防腐蚀油井管和普通N801油井管试样浸泡15 d的表面形貌如图2所示。试样表面生成了一层薄薄的黑色氧化层,表面生成的锈层氧化物已经脱落于浸泡溶液中,经济型防腐蚀油井管的表面好于N801钢级油井管。

图2 两种试样浸泡后的表面形貌

2.4.2 腐蚀速率

经济型防腐蚀油井管和普通N801油井管的浸泡试验,每个钢种3个试样,分别浸泡7 d和15 d。结果表明:经济型防腐蚀油井管浸泡7d的腐蚀速率为92.74 mg/(m2·h),浸泡15 d的腐蚀速率为104.87 mg/(m2·h),普通N801油井管浸泡7 d的腐蚀速率为119.48 mg/(m2·h),浸泡15 d的腐蚀速率为113.70 mg/(m2·h),经济型防腐油井管腐蚀速率小于相同浸泡时间段普通N801油井管的腐蚀速率。

2.4.3 对比结果分析

经济型防腐蚀油井管试样表面能够生成了一层薄薄的氧化层,能够减缓试样的腐蚀。从试验结果也可以看出经济型防腐蚀油井管的腐蚀速率要小于普通N801油井管的腐蚀速率,表现出了良好的耐蚀性能。

但实验室耐腐蚀对比试验只是试样在静止状态下的腐蚀情况,为了进一步完善经济型防腐蚀油井管的成分及生产工艺,随后进行实际下井试验,根据下井后油井管的实际腐蚀情况进一步调整其合金元素的含量。

3 经济型防腐油井管的应用

根据试验室的模拟腐蚀试验结果进行了经济型防腐蚀油井管的加工及下井试验。首先轧制了φ73.02 mm×5.51 mm的油井管管坯和2-7/8平式油井管的接箍坯料,共加工2-7/8平式防腐蚀油井管300余支,然后选用两口腐蚀较严重的油井进行下井试验。

X1和X2井都是该油区的电泵采油井,电泵泵径70 mm,泵深约2 100 m,产液量44 m3,油量1.5 m3,水质量分数96.5%。X1井使用N80钢级油井管,前两次作业都是由于油井管腐蚀穿孔,两次油井管下井周期分别为86 d和92 d。X2井使用N80钢级油井管,之前作业同样是由于油井管腐蚀穿孔,两次下井周期分别为262 d和238 d。

2018年1月,在两口试验井X1和X2使用经济型防腐油井管,下井后一直正常开采,其中X1井于2018年11月,由于电缆问题,提出管柱后发现油井管内壁结垢严重(如图3所示),但未发现腐蚀穿孔,下井周期308 d;X2井一直正常工作,下井时间已超过340 d。

4 结 论

(1)通过前期试验及分析,确认了该油区常规N80钢级油井管的腐蚀原因及井液中的主要腐蚀介质,为后续研究提供了依据;

(2)通过实验室耐腐蚀性能对比试验,确认研制的经济型防腐蚀油井管试样在相同条件下腐蚀速率小于常规N80钢级油井管,表现了良好的耐蚀性能;

图3 X1井防腐蚀油管内壁结垢

(3)该防腐蚀油井管实际下井试验情况良好,下井使用周期远超出原N801油井管,说明研制的经济型防腐蚀油井管适用该油区的井况;

(4)后续将对下井后的防腐蚀油井管取样分析,根据实际腐蚀情况进一步完善经济型防腐蚀油井管的成分及生产工艺,以提高在该油区的适用性。