加氢改质装置的腐蚀检查与防护措施

2019-08-21

(中国石油天然气股份有限公司锦西石化分公司,辽宁 葫芦岛 125001)

由于原油劣质化带来的腐蚀对装置安全长周期运行的影响十分严重,所以各企业对设备的腐蚀越来越重视,并逐步采取措施提高停工检修质量,加大检测力度。近几年各炼油厂广泛开展停工期间的腐蚀检查,通过对塔器、容器、换热器和加热炉等设备及管线进行专业化的腐蚀检查,不仅可以考察以往防腐效果,也可以指导下一个生产周期防腐措施改进和有针对性的开展防腐监测工作,为装置安全运行提供保障[1-2]。

1 加氢改质装置概况

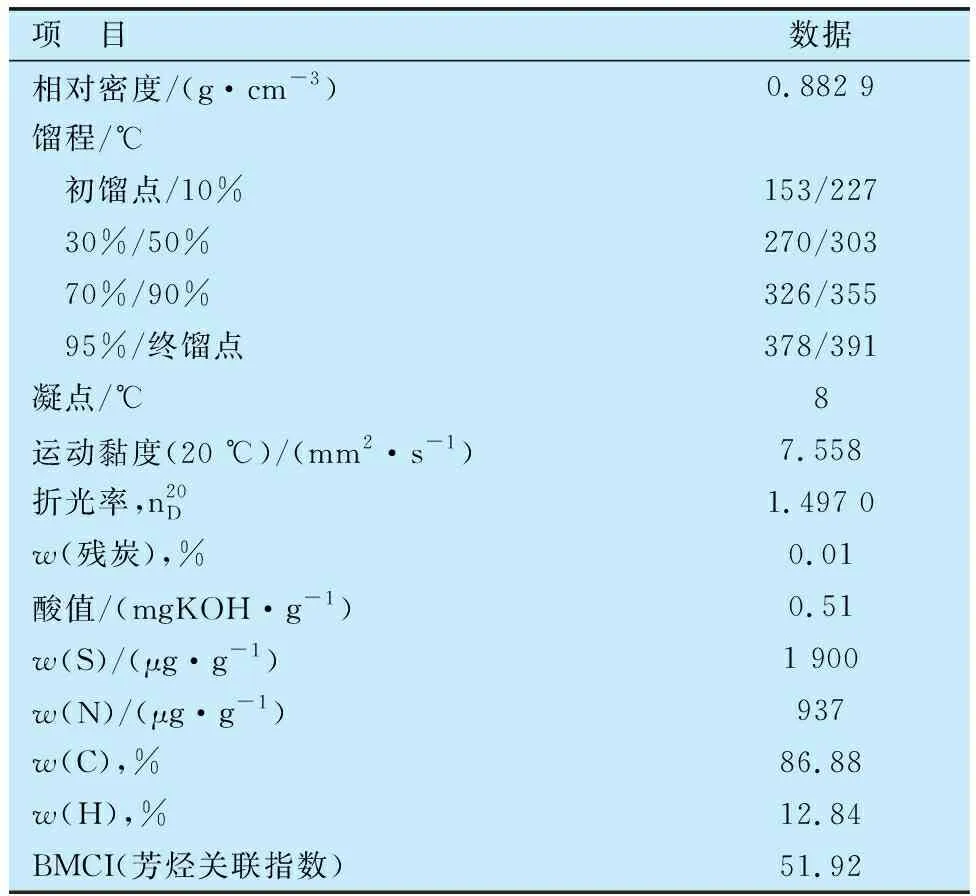

某石化分公司1 Mt/a柴油加氢改质装置于2002年7月投产,采取一次通过流程,以催化裂化柴油、直馏柴油为原料,生产凝点不超过0 ℃的优质柴油馏分。该装置设计混合原料性质见表1。

表1 混合原料性质

2016年9月份,该装置按计划停工检修。为了深入了解装置内设备、管线的腐蚀状况,利用检修机会对装置开展了腐蚀检查。检查发现:该装置腐蚀主要发生在腐蚀回路,包括反应产物冷却、新氢、含硫污水、脱硫化氢塔顶和分馏塔顶等部位。

2 腐蚀检查方法

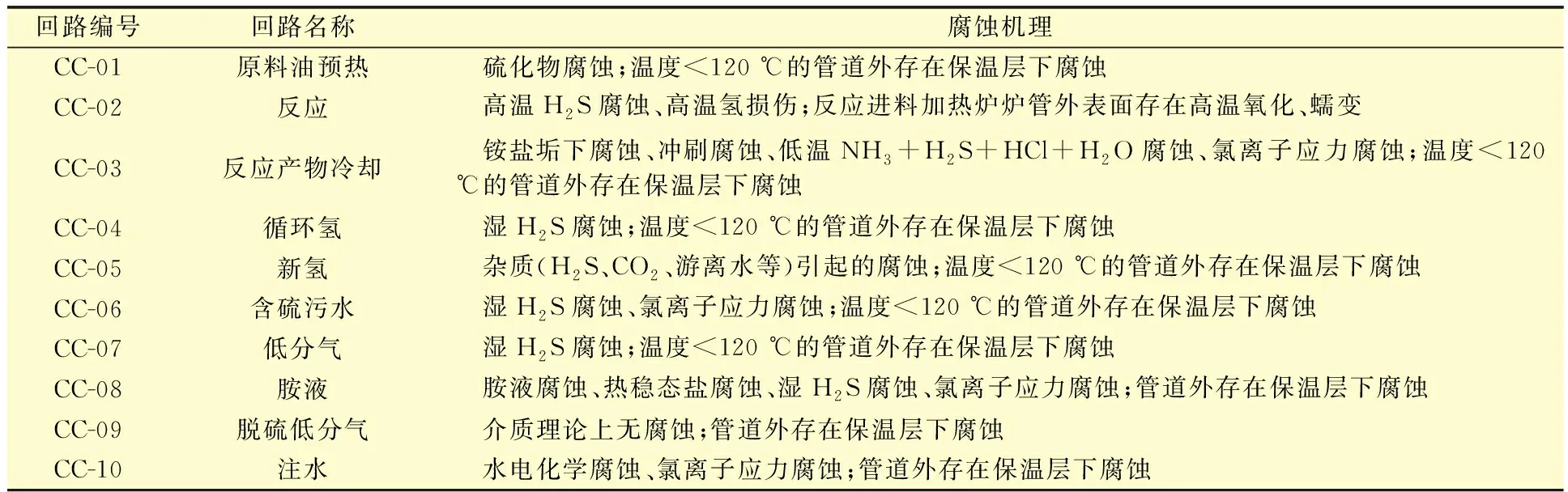

在腐蚀检查前期,收集装置的工艺流程、设备台账以及其他相关资料,对装置开展腐蚀分析,并结合工艺原则流程,对装置划分腐蚀回路,同一腐蚀回路中的设备和管道具有相同的主要腐蚀特征(腐蚀机理、腐蚀因素等),具体见表2和表3。

腐蚀检查现场实施过程中采取的主要方法有:目视检查、锤击检查、超声测厚、材质鉴定和内窥镜观察。

腐蚀检查的主要依据有:

(1)API 571《炼油厂固定设备的损伤机理》;

(2)《中石油炼油与化工分公司停工检修腐蚀检查指导意见》;

(3)《中石化关于加强炼油装置腐蚀检查工作管理规定》;

(4)《装置停工检修计划》;

(5)《装置工艺技术规程》;

(6)《装置设备台帐》。

表2 加氢改质装置腐蚀回路(1)

表3 加氢改质装置腐蚀回路(2)

3 腐蚀情况

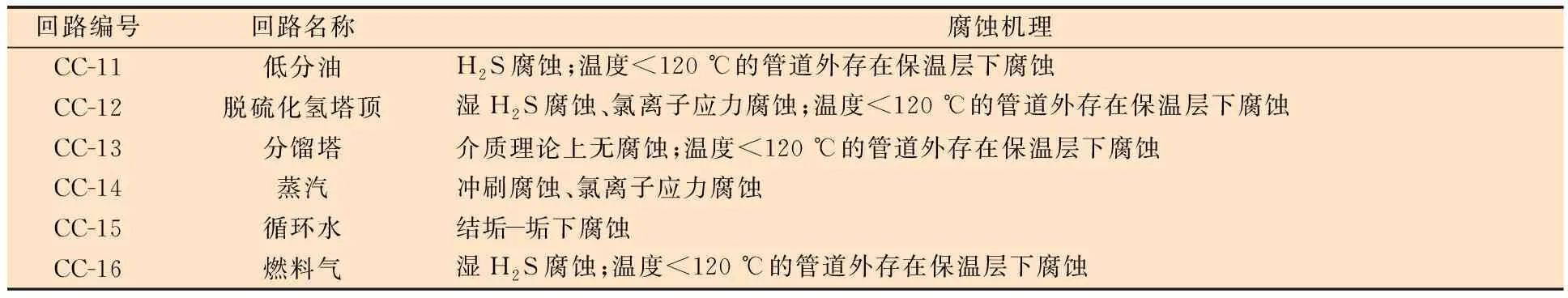

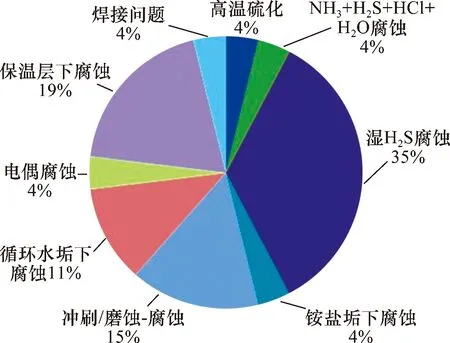

装置的腐蚀情况汇总分析见表4。按照损伤机理,每种损伤机理所占比例见图1。

表4 加氢改质装置腐蚀情况汇总分析

腐蚀等级:不同颜色表示每个腐蚀回路的腐蚀程度,红色极严重,黄色严重,绿色中等,浅蓝色轻微,深蓝色极轻。

表4中数字为该腐蚀回路本次腐蚀检查发现的问题数量。

从图1中可以看出:

(1)湿H2S腐蚀问题最多,占到35%,分布在CC-05新氢、CC-06含硫污水、CC-12脱硫化氢塔顶和CC-13分馏塔。其中脱硫化氢塔顶、分馏塔顶和含硫污水管线腐蚀较为严重。

(2)保温层下腐蚀主要分布在CC-05新氢、CC-07低分气和液体放空总线。

图1 腐蚀检查发现问题分布

(3)冲刷腐蚀主要发生在CC-03反应产物冷却和CC-06含硫污水。其中以反应流出物/低分油换热器E-1103B管程出口管线的注水点冲刷最为严重。

综合来看,该装置选材合理,整体工艺操作平稳,但局部仍有一定的腐蚀。

4 腐蚀检查典型问题

4.1 硫化氢腐蚀

4.1.1 脱硫化氢塔C-1101

脱硫化氢塔C-1101投用日期为2002年7月,操作介质为加氢改质生成油和H2S,压力0.76 MPa,温度281 ℃,主体材质为20R。

腐蚀问题:塔顶封头、塔壁和塔盘的均匀腐蚀+0.5~1 mm的坑蚀,浮阀无腐蚀,见图2。顶回流下方一层塔盘阀孔边缘腐蚀严重,阀腿无法固定,见图3。

不锈钢材质的浮阀与碳钢材质的塔盘接触,二者形成电位差,形成电偶腐蚀。

4.1.2 产品分馏塔C-1102

产品分馏塔C-1102投用日期为2002年7月,操作介质为脱硫化氢塔底油,压力0.1 MPa,温度268 ℃,主体材质为20R。

塔顶回流管和回流管下方的受液盘为均匀腐蚀+1~2 mm的坑蚀,见图4。塔壁、封头附着锈垢较多,塔壁、封头轻微腐蚀。塔盘上积存锈垢较多,浮阀有个别脱落现象,塔盘、浮阀轻微腐蚀。塔上部受液盘的均匀腐蚀+0.5~1 mm的坑蚀。2号人孔(自上向下数)8层受液盘与塔壁焊缝3处未满焊。

脱硫化氢塔的脱硫化氢效果不佳,则在游离水存在的情况下,发生一定的湿H2S腐蚀(特别是分馏塔顶冷凝冷却系统)。

图2 塔顶封头、塔壁和塔盘的腐蚀形貌

图3 顶回流下方一层塔盘阀孔边缘腐蚀

4.2 保温层下腐蚀

液体放空总线北侧界区端部直管、盲管外腐蚀严重,表面有3~4 mm的锈垢覆盖,靠近盲管处直管测厚4.7~5.0 mm,存在腐蚀减薄(φ200 mm),其他部位直管测厚5.3~7.9 mm。

4.3 冲刷腐蚀

反应流出物/低分油换热器注水管端部盲管腐蚀穿孔,见图5。注水点正对面直管冲刷处测厚22.1 mm,未冲刷部位测厚29.0~30.0 mm。E-1103B管程出口弯头测厚分别为21.8~23.7 mm和21.7~23.6 mm。

根据SH/T 3059—2012《石油化工管道设计器材规范》计算,该处管道的名义厚度应为13.6 mm,按冲刷减薄处最大减薄厚度为8 mm,使用14 a计算,腐蚀速率为0.57 mm/a,下周期装置运行4 a,则腐蚀裕量应大于2.3 mm,则目前壁厚应大于15.9 mm。在目前工况及介质性质条件下,装置可以继续使用一个周期。

图4 塔顶回流管腐蚀形貌

图5 反应流出物/低分油换热器腐蚀穿孔

注水点正对面直管冲刷处测厚22.1 mm,未冲刷部位测厚29.0~30.0 mm。

5 腐蚀原因分析

5.1 H2S腐蚀

原料油中的硫元素在加氢反应中转化为H2S,H2S在有液相水的存在下,会对碳钢造成电化学腐蚀,而析出的氢原子向钢中渗透,在钢中的裂纹、夹杂、缺陷等处聚集并形成分子,从而形成很大的膨胀力,引起一系列的湿H2S损伤,如氢鼓泡(HB)、氢致开裂(HIC)、应力导向氢致开裂(SOHIC)和硫化物应力腐蚀开裂(SSCC)。该装置的脱硫化氢塔顶和分馏塔顶均存在一定的H2S均匀腐蚀,含硫污水管线也存在H2S腐蚀。

5.2 保温层下腐蚀

如果水分可以渗入设备或管道外部保温层,钢材外表面会发生严重的外腐蚀。最薄弱的部位是操作温度在低于120 ℃范围内有导淋、卡子和支架等外附件的区域。在海洋环境或有大量湿气存在的地方,保温层下腐蚀(CUI)发生的温度上限可能会超过121 ℃。腐蚀可能会由于保温层中析出的氯化物等杂质而加剧。环境中含有氯化物的空气携带的杂质(海洋环境、冷却塔冲积物)或SO2(烟囱排放)会加剧腐蚀。

5.3 冲刷腐蚀

冲刷腐蚀是由于机械作用去除了保护性膜或垢而造成腐蚀,金属表面暴露而造成进一步的腐蚀。该装置的反应流出物/低分油换热器注水管端部盲管腐蚀穿孔,造成注水点正对面的直管冲刷腐蚀。

6 防腐蚀措施

(1)工艺防腐蚀

针对高压空冷器铵盐结垢问题,在空冷器上游增加了注水措施,但带来了注水点附近管道严重的冲刷腐蚀问题。建议进行流速核算,根据核算结果调整注水量。注水喷头更换成雾化喷头且注入方向应是顺流。

原料油每周分析1次或3次,分析项目包括硫、氮、氯、水、铁离子和总金属含量等。

新氢每周分析1次氯化氢含量,如果采用重整氢,建议每周分析3次。循环氢每周分析1次,分析项目包括硫化氢含量和循环氢组成等。

注水水质每周分析1次或3次,分析项目包括氧含量、氯离子含量、氰化物含量、金属含量、总固体不溶物含量和pH值等。

高低分、脱硫化氢塔顶回流罐、分馏塔顶回流罐的酸性水水质每周分析1次或3次,分析项目包括铁离子含量、pH值、硫氢化铵浓度、氯离子含量和氰化物含量等。如果装置原料性质发生较大变化时,应及时对高分排水水质进行分析。

脱硫化氢塔顶挥发线采取注缓蚀剂或中和剂+缓蚀剂,控制脱硫化氢塔顶回流罐的酸性水中pH值为6.5~8.5,铁离子质量分数不大于3 μg/g,氯离子质量分数不大于30 μg/g,平均腐蚀速率不超过0.2 mm/a。

(2)腐蚀监检测

每月1次或每3个月1次对末端高压换热器、高压空冷器出入口管线、注水点、弯头、三通及管箱进行定点测厚。定点测厚频率应根据工艺物料分析结果和管道腐蚀速率及时调整。有条件的情况下,可以考虑在注水点附近的冲刷区设置在线超声测厚系统。

高低分、脱硫化氢塔顶回流罐、分馏塔顶回流罐的酸性水出口管线,每3个月或半年进行1次定点测厚。

在脱硫化氢塔顶空冷器出口、分馏塔顶空冷器出口设置在线腐蚀探针,监测塔顶介质的腐蚀性,评估塔顶缓蚀剂的效果。

在高低分、脱硫化氢塔顶回流罐、分馏塔顶回流罐的酸性水出口管线,可以考虑增加在线pH值监测系统。

(3)保温层下的腐蚀检查

建议开展保温层下腐蚀检查:由装置设备员确定待检查的管线,并对管线的运行参数、介质等相关资料进行汇总。重点检查外保温破损严重、外腐蚀严重、工作温度小于120 ℃且保温已经使用6 a以上且停用的管道、管内腐蚀性介质管线和高空管线等。重点检查管线积液部位(如管托、支架等)、液位计接管、高位放空管、取样点、排凝管及仪表接管等关键部位和薄弱环节。前期需重点检查以下管线:①液化气管线;②酸性气管线;③燃料气线;④外保温层破损严重管线;⑤外腐蚀严重管线。检查以宏观目测+超声波测厚为主。