变速器经典案例分析与处理—变速器机械元件引起的故障(六)

2019-08-21北京薛庆文

◆文/北京 薛庆文

薛庆文 (本刊编委会委员)北京陆兵汽车技术服务有限公司培训讲师、北京清华大学国家骨干教师培训基地专家讲师、北京理工大学客座教授、全国汽车维修专项技能认证技术支持中心培训讲师及命题专家、国家质检总局汽车产品缺陷管理中心特聘专家、中国汽车维修技术总监俱乐部发起人、北京天元陆兵汽车科技有限公司总工程师、马来西亚汽车公会特聘讲师、2016年汽车自动变速箱智能养护大赛总策划兼总裁判长。

(接上期)

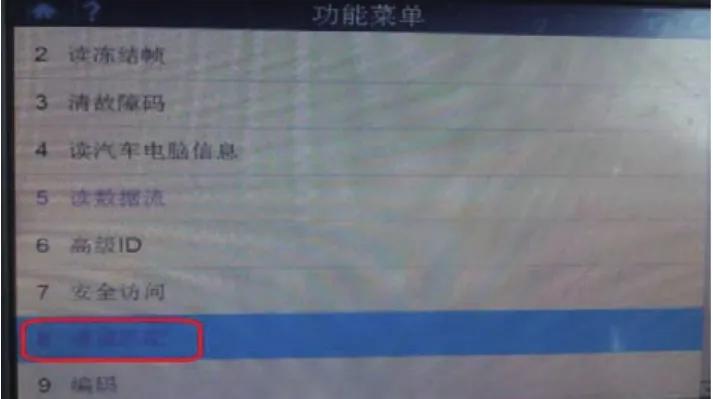

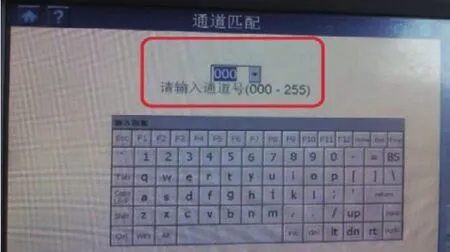

通过上述一系列检测、分析,可以断定变速器在液压和机械方面均无问题,应为控制单元程序问题。此时也不可盲目更换控制单元,可先将原始自适应值清除。具体方法:选择诊断仪中的“功能菜单”选项,在第8项中执行“通道匹配”(图86),之后输入通道号“000”,点击“确定”即可(图87)。

排除修复

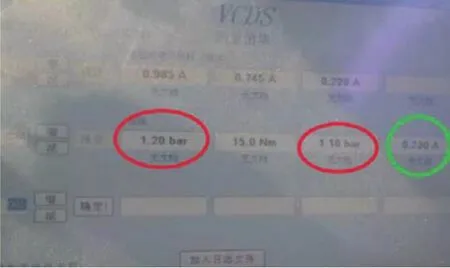

执行上述操作后进行路试,所有故障现象消失。完成行车中的自适应匹配过程,同时确定所有数据恢复正常(图88),此时该变速器问题彻底解决。

经验总结

此案例中有两点值得说明:①维修技师在诊断修理过程中缺乏对理论知识的理解,同时维修施工过程也不规范;②维修技师未能按照数据流的真实信息完成较为科学的诊断,盲目换件而导致各项维修成本增加。

十二、奥迪车变速器反复拉伤链条

车型信息

2004款一汽奥迪A6轿车,搭载2.4L发动机和01J型钢链式无级变速器(CVT)。故障现象:该车扭矩不足挂挡后起步无爬行,需踩加速踏板才可行驶;急加速伴有冲击和耸车现象;时速在50~80km/h区间时同样有耸车现象。由于该车使用时间较长,行驶里程较多,遂决定对变速器做解体检修。

图86 利用诊断仪进行自适应值的删除功能

图87 正确输入通道号完成自适应值的删除功能

图88 前进挡离合器自适应值匹配成功时的数据

图89 拉伤的链条

图90 拉伤的链轮

图91 更换的链传动总成

此车故障前后经过多次维修,甚至更换变速器总成也未能解决问题。笔者在第三次维修时介入,现将全部经过进行整理。

检测分析

维修技师将变速器分解后发现链条和链轮拉伤严重(图89、图90),但离合器和阀体并未发现异常情况。怀疑为链轮缸泄压导致拉伤,为保险起见,果断将链传动总成(图91)全部更换。另外,一并更换前进挡离合器片、倒挡制动器片以及其他常规部件(按大修标准处理)。

装车后一切正常,但用户使用不到2个月即再次返厂,所反映故障与前文所述相同。将变速器再次解体后,发现链传动部分再次拉伤(图92和图93)。仔细查看链条和链轮表面,其颜色发蓝,可能因高温或润滑油质量较差引起。此时若不能找到链传动被拉伤的根本原因,再重新更换也无济于事。同时考虑到成本以及各种风险因素,决定更换一台经过维修的变速器总成(图94)。

将其装车后一切正常,同时还嘱咐用户使用一段时间后返厂进行换油保养。但行驶仅仅2个月时间便再次返厂,故障现象以及故障发生部位和前两次相同(图95)。迫于无奈,向笔者寻求技术支持。

图92 再次拉伤的链条

图93 再次拉伤的链轮

图94 更换的变速器总成

图95 更换总成后再次拉伤的链轮

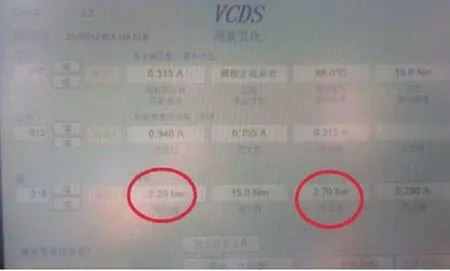

通过和维修技师的反复沟通,对前几次维修过程有所了解,并确认所怀疑的外部压力滤清器(图96)在首次维修时已更换过。此时只能通过分析变速器动态数据来寻找线索。将变速器组装后读取数据流(图97),在第18组数据中发现离合器实际油压偏低和链传动夹紧力油压偏低,其将导致车辆无“爬行”功能。另外,发现离合器油压调节电磁阀的驱动电流偏低,其正常值应为0.255~0.295A之间。结合该变速器液压系统设计原理进行分析认为,控制单元通过压力传感器获得某些信息后执行闭环修正功能,将离合器调节电磁阀电流降低。通常这种现象均由冷却循环系统出现堵塞而引起,遂重新更换一滤清器,结果无效。清除控制单元自适应值后,所有数据基本正常,但经过短时行驶后即变为异常。结合上述线索进行冷静分析,认为有两种可能将导致链传动部分被拉伤,即夹紧力不足和润滑不良。之前更换过变速器总成,所以不必考虑夹紧力问题。而润滑不良可能由润滑油或相关油路堵塞而导致。另外突然发现,之前两次因链传动部分磨损而生成的金属颗粒却不见了,怀疑其随油液循环流动而存储在冷却器中。

排除修复

重新更换变速器内部损坏部件,同时更换发动机冷却器后故障彻底排除。目前该车辆已经正常运行近4个月。维修后的正常数据如图98所示。

经验总结

诸多维修技师在维修过程中的一贯做法为“头痛医头,脚痛医脚”。发现部件损伤必须找到其根本原因,否则即便恢复了损伤部件功能,也极有可能再次损坏。造成本案例车辆返修主要因为技师未能找到链传动被拉伤的根本原因,甚至对链传动的润滑原理及润滑要求也不了解。除此之外,其也不会通过动态数据进行故障原因分析。离合器油压偏低是由于控制单元的驱动电流偏低而导致的,既然如此就势必要找到驱动电流偏低的原因,从而能够进一步找到链传动反复被拉伤的原因。

图96 更换的外部滤清器

图97 读到的动态数据

图98 故障排除后的动态数据

十三、奥迪车在前进挡时没有爬行

车型信息

2008款一汽奥迪轿车,搭载2.4L发动机和01T型钢链式无级变速器(CVT)。

故障现象

用户反映该车在正常行驶时仪表中的挡位指示灯偶尔会全部点亮,同时出现提速困难现象。停车后再挂挡起步时失去“爬行”功能,再加速会出现耸车现象。

该车最初由4S店进行处理,其给出的维修方案为更换变速器总成或保守维修。于是用户将车辆送往一家奥迪品牌专修企业,经维修技师仔细分析后对变速器进行解体检查,并未发现离合器烧损或链传动部分拉伤现象。最终为保险起见依然更换了离合器总成、阀体总成、内外滤清器及其他密封零部件,见图99、图100。但故障未能排除,于是求助于笔者。

图99 更换的阀体

图100 更换的离合器总成

验证试车

首先读取故障信息,发现一关于“离合器打滑监控过大信号”故障码(图101),其性质为偶发。将其删除后进行路试,在挂入前进挡后松开制动立即加速便会有“咯噔”感觉,如等待2s以上此情况便不会出现。但起步加速依然有打滑迹象,同时伴有轻微耸车情况。如故障码再次被激活,则会出现踩加速踏板无法提速的情况(应急保护模式被激活)。

图101 检测到的故障码

检测分析

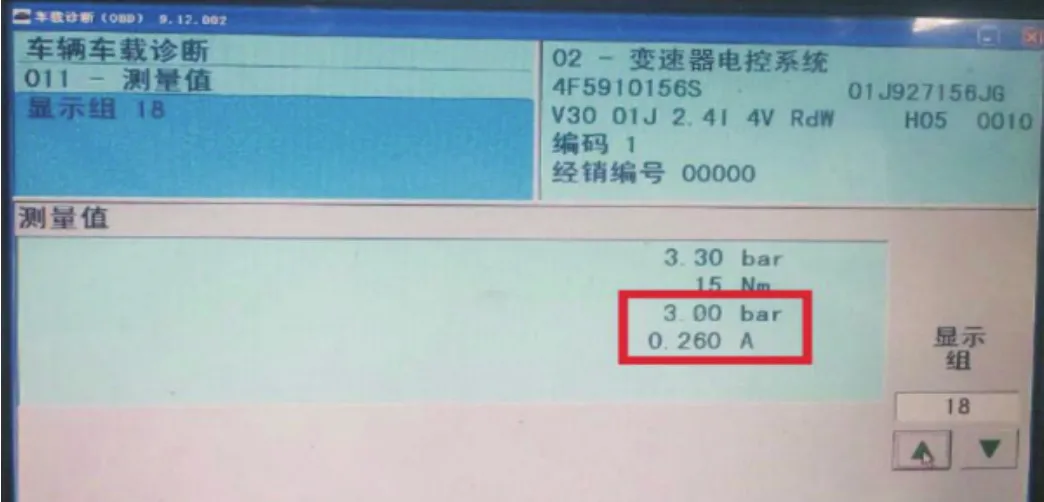

关于“05955-P1743000离合器打滑监控过大信号”故障码,表示变速器控制单元所监控的离合器实际打滑量超出标准打滑量限定范围,所以控制单元激活此故障码并启动应急保护模式。不必怀疑阀体故障,因为之前已更换过两块,且结果均为相同。具体离合器是否存在真实打滑现象及其打滑原因,可通过动态数据加以验证。在第12组数据中(图102)可得知当前离合器状态正常,其前两项电流差值如果为负值或小于0.65mA,则说明离合器达到修理或更换的条件。考虑到此车倒挡正常,可通过其与其他挡位的信息对比来进行分析。读取倒挡时的第18组数据(图103和图104)发现电磁阀N215的驱动电流在0.260A时,离合器压力传感器G193即反馈出300kPa的压力。在前进挡时离合器电磁阀N215的驱动电流为0.330A时,离合器压力传感器G193反馈油压仅为130kPa。根据电磁阀的控制比例关系可得知,通常情况下应为高电流高油压,而实际却为高电流低油压,因此可推断离合器电控系统正常,应重点怀疑离合器液压方面的问题。阀体和离合器均已确认正常,据此可判断为离合器液压油路问题,此时须将变速器抬下进行拆检。

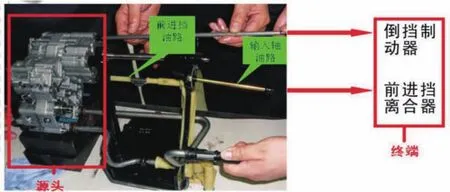

拆解之前还须对奥迪01T变速器的液压系统供油油路进行分析,其倒挡油路设计较为简单(图105),即通过一根供油管和两端油封来实现供油;前进挡颇为复杂,从阀体(手动阀开启)输出后经过一根塑料连接管与液压系统吸气泵相连,经过该泵后又通过一根离合器供油导管(一端密封环,另一端O形圈)直接与离合器活塞腔相连。此时若阀体和终端离合器均正常,则其中间环节势必存在故障。

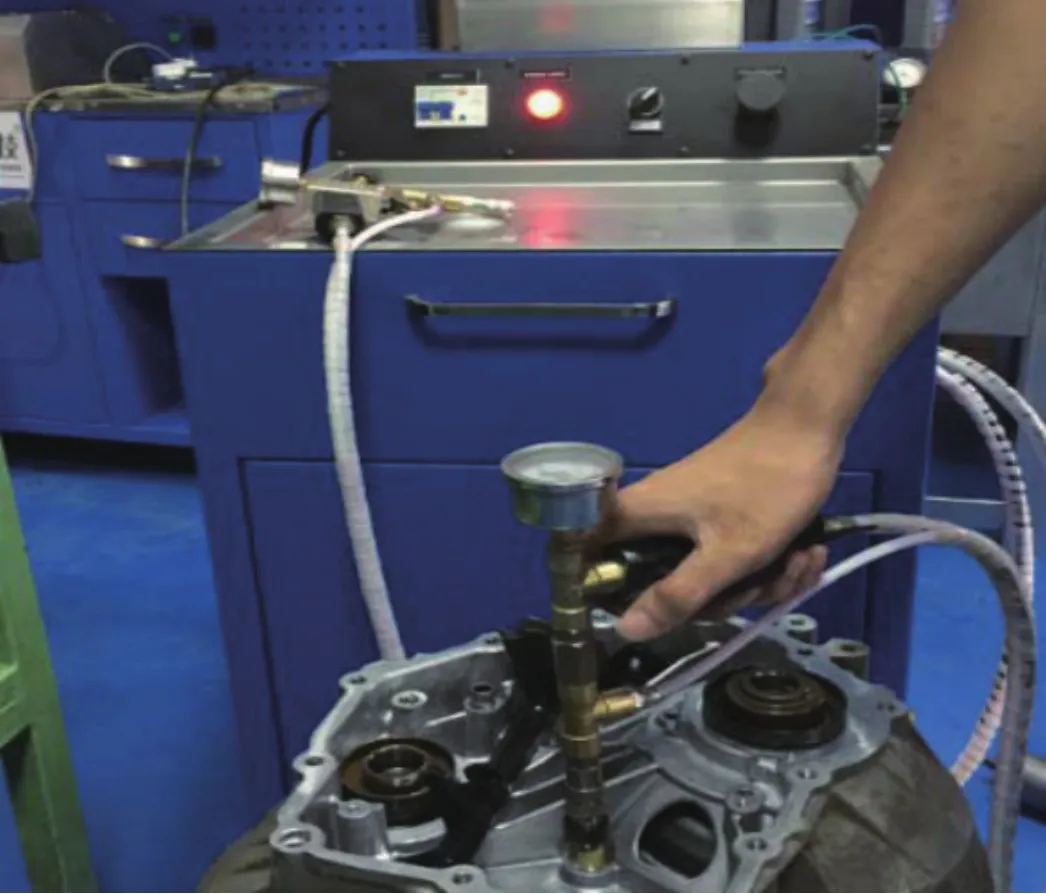

将变速器抬下并拆卸控制单元和阀体,连接数字式终端元件密封性能测试设备,分别进行倒挡制动器和前进挡离合器的油路密封性测试(图106)。通过观察其充油时间和保压时间得知前进挡油路确实存在泄漏情况。

图102 第12组数据信息

图103 第18组数据信息(挂倒挡时)

图104 第18组数据信息(挂前进挡时)

图105 变速器供油油路

图106 终端元件密封性能试验(对离合器进行加压试验)

排除修复

对前进挡离合器供油油路进行仔细检查,最终发现吸气泵输出端与离合器供油连接导管密封处存在泄漏(图107)情况。在吸气泵一侧为铝质密封套,其与导管一侧的密封环接触,由于长时间接触磨损以及润滑条件变差等原因,导致密封环将铝套磨出沟槽,导致阀体供油后有一部分液压油从沟槽处泄漏,进一步致使离合器因供油压力不足而打滑,当打滑量超出极限值时,控制单元便立即设置故障码,同时启动了应急模式。更换全新吸气泵后故障彻底排除。

图107 前进挡离合器油路泄漏处

经验总结

本车维修之所以几经周折,其原因为维修技师缺乏对数据分析的意识和能力,其中包括对故障码设置条件的分析。一些技师在实际维修过程中总是具有习惯性地查找或更换看得见的源头和终端,而忽略了中间环节。故障的修理过程并不重要,重要的是如何通过动态数据来分析故障形成原因,包括故障码含义以及对设计机制的分析。诊断先行、修理在后。诊断准确,则修理简单。另外,动态数据太重要了!