基于阶次跟踪的某纯电动客车的噪声源识别

2019-08-21胡鸿飞董经鲁董钊志

胡鸿飞,董经鲁,张 勇,董钊志

(南京金龙客车制造有限公司,南京 211215)

生产实践中,某纯电动客车在减速滑行的过程中出现异响的现象。确定噪声源的方法通常有频谱分析、瀑布图分析、阶次跟踪、模态分析等[1]。结合实际,本文基于阶次跟踪的方法,首先对各测点的振动瀑布图进行阶次切片;然后对比分析各测点各阶次的振动水平;最后确定噪声源,提出改进措施,并对改进结果进行验证。在新车型的研发过程中,该测试分析方法可以节省研发成本,提高效率,对生产实践具有一定意义。

1 问题车辆的测试及异响转速的确认

1.1 测试

1)工况设置。选在晴朗、风速低于5 m/s或无风的天气进行测试。在平直的道路上,样车先从0 km/h加速至70 km/h,驾驶员随即松开加速踏板,让样车自由滑行直至车辆平稳地减速至0 km/h,测试工况为0~70~0 km/h全过程。

2)测试车辆及测点位置。测试样车为一辆纯电动客车。由于动力总成、制动系统相对于其他位置的振动较大,故将振动传感器分别安装在电机侧面、电机端面、主减速器壳体、制动器支架上;同时将噪声传感器布置在乘员舱中间靠后的扶手处。

3)动力系统参数。被测车辆的驱动形式为前置后驱,电机槽数与极数之比为72/12,测试挡位为直接挡,后桥速比为43/7。

4)测试设备。本测试采用的是LMS振动噪声采集系统,该系统主要包含数据采集前端、振动传感器、噪声传感器及Test.Lab软件。

1.2 异响的转速范围

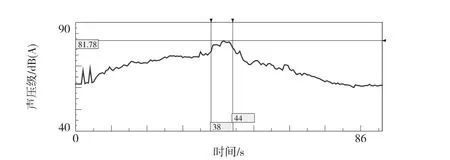

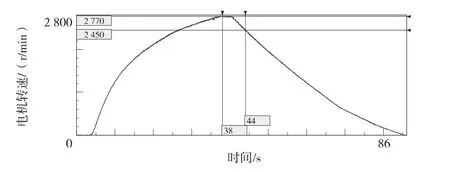

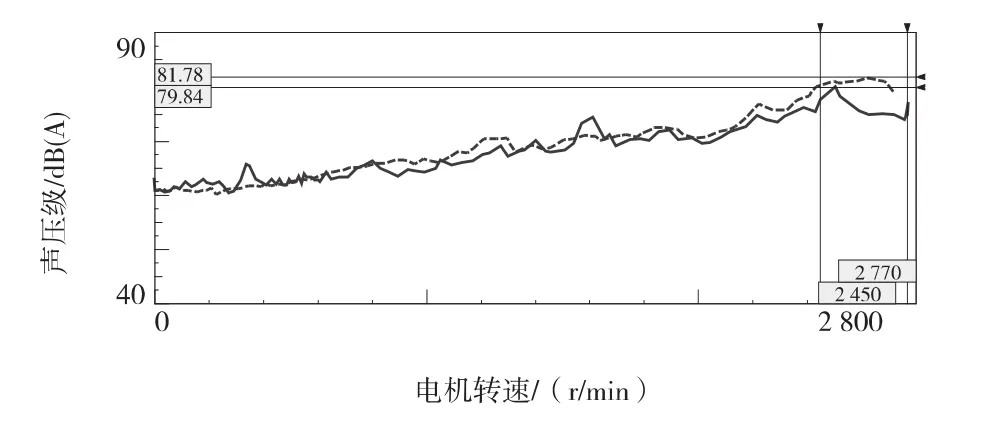

0~70~0 km/h工况下,乘员舱内采集到的噪声overall level曲线如图1所示,通过软件的录音回放功能,发现在38~44 s内出现异响,峰值噪声达到81.78 dB(A),图1中的噪声变化对应时刻与图2中电机转速变化曲线对应时刻相一致。

图1 乘员舱内overall level噪声曲线

图2 转速信号图

图1 中的峰值噪声出现在38~44 s,对应图2,可确定问题转速区域为2 770~2 450 r/min,即待测车辆在滑行工况下出现噪声问题。由于各测点的Z向振动明显大于X、Y向,为快速确定噪声源,下面截取滑行工况下各测点的Z向振动数据进行阶次跟踪分析。

2 阶次跟踪分析及改进验证

2.1 阶次跟踪技术概述

阶次跟踪技术是从周期载荷作用(特别是旋转机械)的测试系统中分离正弦成分的一种信号处理方法,被广泛用于系统的故障诊断和综合分析[2]。实质上是通过恒定角增量采样,将非稳定的等时间间隔采样转变为稳定的等角度间隔采样,这样可以保证信号在每个周期内的采样点数相同,从而使噪声或振动信息与转速密切相关,阶次跟踪可以通过采集到的转速与振动/噪声信息得到阶次谱[3-4]。定义某一旋转件的转速为基本转速,相应的基本频率的阶次为1,与该旋转件转速相关的频率为基本频率的N倍,即N阶。

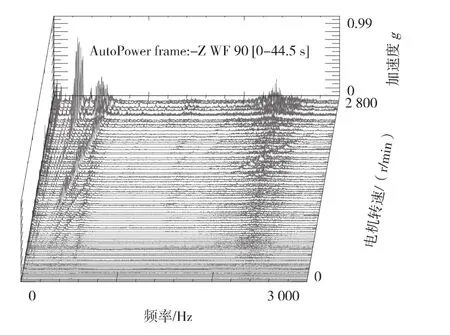

2.2 colormap

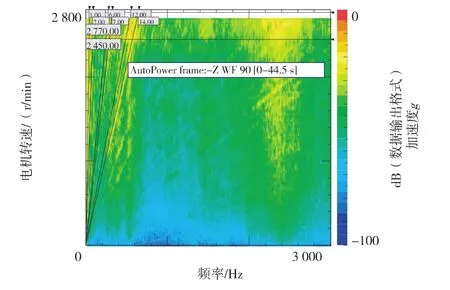

Test.Lab将不同转速下的频谱图按转速逐渐增加或减小顺序排列得到一组频谱,这种图形的结构类似瀑布,所以称为瀑布图[5],如图3所示。瀑布图可以反映出测点振动的阶次信息,对突出的阶次做切片处理,得到该阶次下的振动曲线。通过该曲线可以直观地看出该阶次振动相对于其他阶次振动的大小,即对该测点整体振动强度(overall level)的贡献,找到主要阶次,从而找到导致该测点振动的主要零部件或机构。Test.Lab中生成的colormap是瀑布图的俯视图,通过俯视图可以看到振动的阶次信息。图4中的阶次线与图3中的“尖峰”相对应。

图3 支架Z向振动瀑布图

2.3 阶次跟踪分析

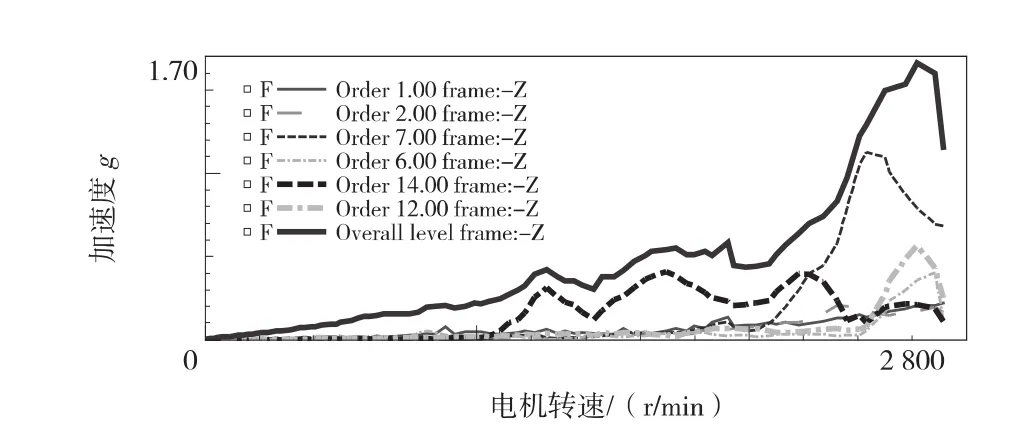

图4 为70~0 km/h工况下支架Z向振动colormap,其中 1、2、6、7、12、14 阶较明显,对应图 5 中振动曲线(虚线),实线为该测点的整体振动强度(overall level)曲线。实线在2 770~2 450 r/min内出现了振动峰值,与图4中的“带状”区域,与图1的异响区域相对应。7、14阶振动由主减速器引起,主减速器的主动齿齿数为7,电机带动传动轴旋转1圈,主动齿与被动齿啮合7次,产生7阶噪声,14阶噪声是主被动齿轮产生的二次谐波噪声[1];6、12阶振动在2 800~2 700 r/min范围内作出贡献,电机在制造加工中存在的误差和定子开槽等原因使气隙磁场无法满足理想正弦分布[6],电机产生的振动中不仅包括气隙基波磁场引起的2P成分,还包含6i倍电流基频的谐波成分 6i×(Pn/60)[6-8],n 为转子磁场力波次数,P 为电机极对数,i、n为正整数。由工程经验可知:1阶振动由传动轴(旋转件)的动不平衡造成,2阶振动一般由传动轴当量夹角过大导致。

图4 支架Z向振动colormap

图5 支架Z向各阶振动

主减速器的Z向振动中,出现了与主动齿齿数相关的7、14阶振动,与电机极数相关的4、6阶振动及1阶振动与2阶振动产生的1.6阶“拍振”[9]。电机端面与侧面的 Z 向振动出现了 1、2、3、4、6、8、9、12、24、72、144 阶,其中 6、12、24 阶与电机极数相关,3、4、8、9、72、144阶与电机槽数相关。

综上所述:各测点colormap振动图谱中,都出现1阶、2阶振动,高转速下,制动盘的动不平衡问题将传动轴当量夹角问题放大,最终引起支架与制动盘发生“剐蹭”,各测点均出现振动峰值。改善旋转件的动平衡需要从设计上着手,该过程需要大量的实践验证与仿真计算。为适应快节奏的生产,调整传动轴当量夹角较直接有效。

2.4 改进及验证

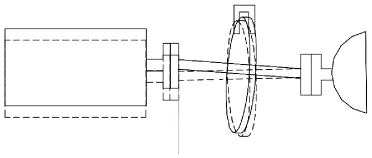

如图6所示,将电机抬高,使传动轴旋转轴线与法兰所在平面的夹角减小,使得当量夹角减小。

图6 动力传递路径简图

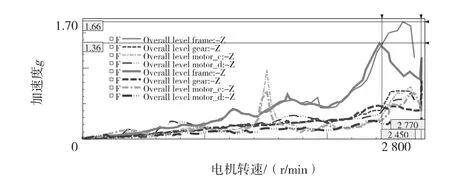

图7 为各测点在70~0 km/h工况下,传动轴当量夹角改变前后,各测点振动水平的对比,其中实线、虚线、点划线、长点划线分别代表调整前的支架、主减速器、电机侧面、电机端面overall level振动曲线,加粗的实线、虚线、点划线、长点划线表示调整后的各测点振动曲线。调整后,支架振动峰值减小0.3g,主减速器减小0.21g,电机侧面减小0.27g,电机端面减小0.38g,图中标注区域为2 770~2 450 r/min各测点的振动情况。

图8为70~0 km/h工况下的噪声对比,虚线、实线分别为修改当量夹角前后的乘员舱内噪声overall level曲线,噪声峰值减小约2 dB(A)。

图7 修改传动轴当量夹角前后各测点振动对比

图8 修改传动轴当量夹角前后乘员舱内噪声对比

3 结论

1)噪声出现的转速范围为2 770~2 450 r/min,与各测点振动出现峰值的范围基本对应。

2)发现各测点振动较突出的阶次均存在1阶、2阶,分别由旋转件的动不平衡、传动轴当量夹角过大引起。

3)当量夹角减小后,噪声峰值从81.78 dB(A)减小到79.84 dB(A),且2 770~2 450 r/min范围内的振动水平得到明显改善。