某矿分支溜井施工工艺改进研究与应用

2019-08-20江鹏

江 鹏

某矿分支溜井施工工艺改进研究与应用

江 鹏

(紫金矿业集团股份有限公司,福建 龙岩县 364200)

分支溜井开凿施工是矿山开拓的重要环节,而传统的分支溜井施工工艺不仅效率较低,而且安全性低、成本高。某矿针对原分支溜井施工的弊端,对分支溜井开凿施工的布孔方式和爆破方法等进行了改进,不仅提高了施工的效率,还使得施工更加安全,该分支溜井施工工艺可为类似矿山分支溜井施工提供参考和指导,具有一定的借鉴 意义。

VCR爆破;分支溜井;溜井施工

溜井运输是实现矿、废石在不同开拓水平之间低成本运输的有效方法,其在平硐开拓或竖井开拓的矿山得到了广泛应用;溜井系统工程是金属矿山基建、采准、生产探矿和放矿的重要工程之一,溜井工程量约占矿山井巷工程总量的10%~15%,占采准、切割工程量的40%~50%,在我国许多地下开采的金属矿山中,普遍采用溜井放矿[1-5]。而大部分矿山都是分中段采矿和溜矿,各中段的矿石由分支溜井放入溜井中,可见分支溜井是溜井系统的关键组成部分。如何高效率,安全且经济的完成分支溜井施工是矿山的重要任务。

某矿采用垂直式溜井结构,本文介绍了该矿分支溜井原施工工艺和改进后的施工工艺,并对两种工艺在效率和安全方面进行对比,体现出优化后工艺的优势,新工艺可全方位提高矿山效益,同时为相类似矿山分支溜井施工提供技术指导。

1 原施工工艺

1.1 施工工艺介绍

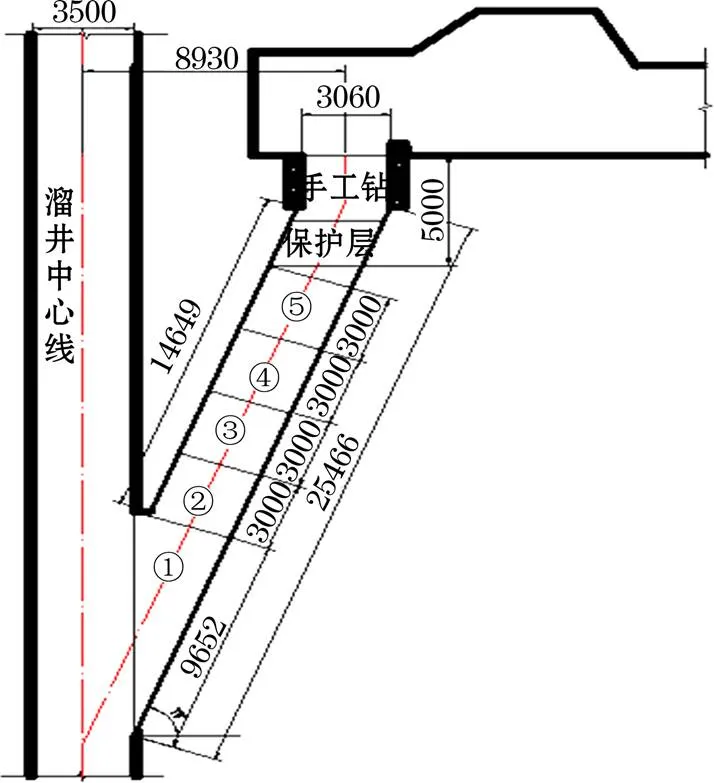

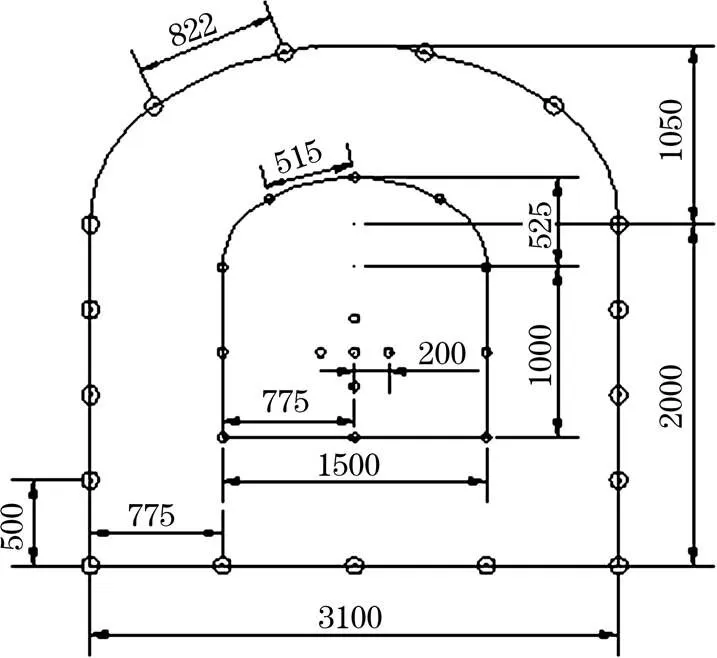

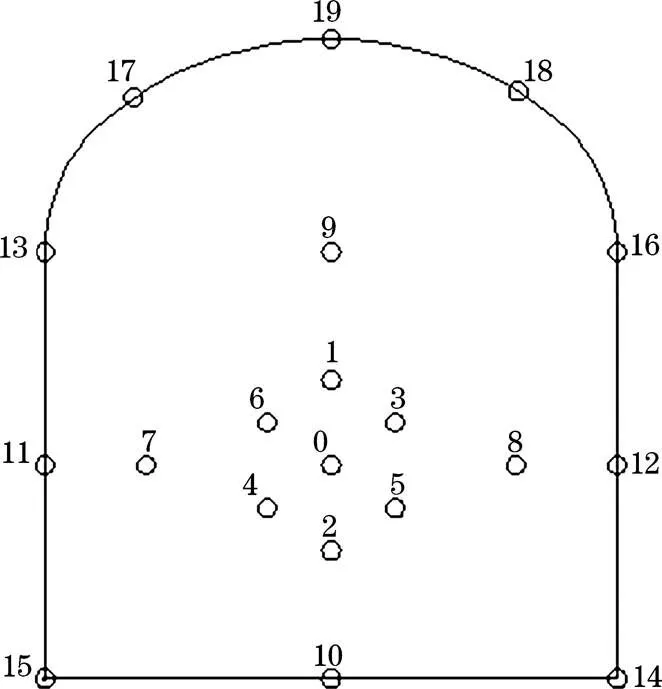

某矿分支溜井如图1所示。溜井附属的分支溜井采用反掘法施工,当溜井施工至分支溜井的下部开口位置时,主溜井停止往下掘进,向上反掘分支溜井,具体是先从分支溜井下方开口处沿着分支溜井中心线用手工钻打小孔,再用小孔爆破的方式向上开凿一条高和宽各1.5 m的导孔,卸矿口处预留厚度为5 m的保护层为分支溜井上部口部扩刷提供作业平台,待导孔施工完成后进行分支溜井上部口部扩刷,完成下矿格筛底座浇筑后,再从上方卸矿口同样用手工钻打小孔,再用小孔爆破的方式向下扩刷,之后的爆破作业以导孔作为自由面及补偿空间进行小孔爆破,每次爆破约进尺1.8 m。预留的保护层同样用手工钻打小孔,之后用小孔爆破。导孔炮孔布置参考图2中内部宽1.55m部分,扩刷断面炮孔布置见图2(除去导孔部分)。

图1 溜井爆破顺序图

图2 原工艺断面炮孔布置(单位:mm)

1.2 存在的问题

此工艺由于每次爆破进尺只有1.8 m,施工爆破进度较慢,爆破次数较多,每次装药还需在分支溜井开口位置搭建工作平台,工艺繁琐。按照此工艺施工,影响工作效率的同时还存在诸多安全隐患,同时,此工艺成本大,凾需改进。

2 新施工工艺

和原工艺不同,改进后的工艺不再开凿导孔,而是沿着分支溜井中心线向下打大孔来代替导孔和小孔。而且整个分支溜井(除去上面口部预留厚度为5 m的保护层用手工钻打小孔,之后用小孔爆破,方法同原方案)采用VCR法分5次爆破。

2.1 爆破范围及爆破顺序

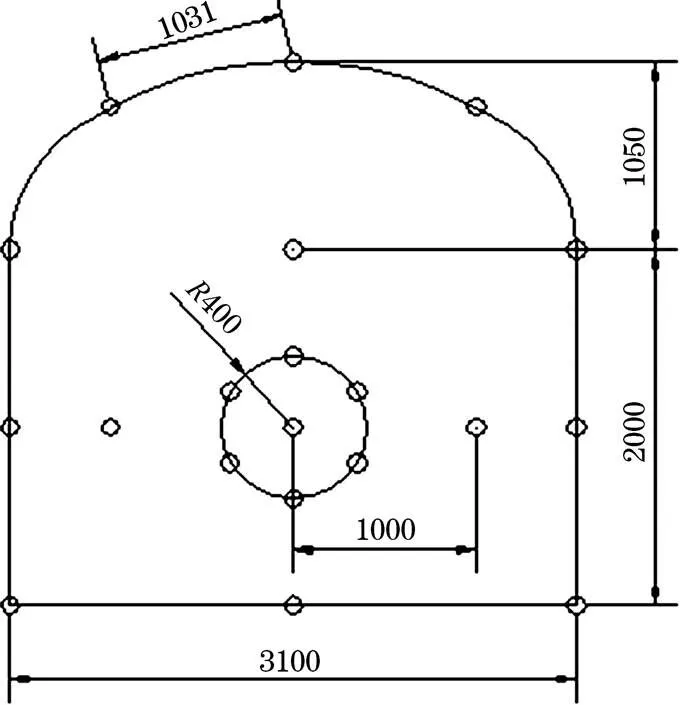

本次爆破位于0 m中段,废石溜井分支溜井大孔爆破,分支溜井倾角60°,走向北偏东29°,中线长度23.3 m,垂直切面3.1 m(宽)×3.05 m(高)的三心拱形巷道,总共有20个孔(见图3),爆破总孔深为454.72 m。炮孔施工完毕后,由下往上分5次进行大孔爆破(见图1)。上方预留厚度5 m的保护层。爆破至只剩下保护层后,对下矿口先进行扩刷施工和水泥浇筑格筛基座,再用手工钻的形式对保护层进行钻小孔,以小孔爆破的形式进行爆破,以减小爆破对下矿口和格筛的影响。由于上方岩层受到了前面几次爆破的影响,施工时需注意手工钻施工、锁口施工及格筛安装施工带来的安全 隐患。

图3 新工艺断面布孔图(单位:mm)

2.2 大孔爆破网孔布置及爆破参数

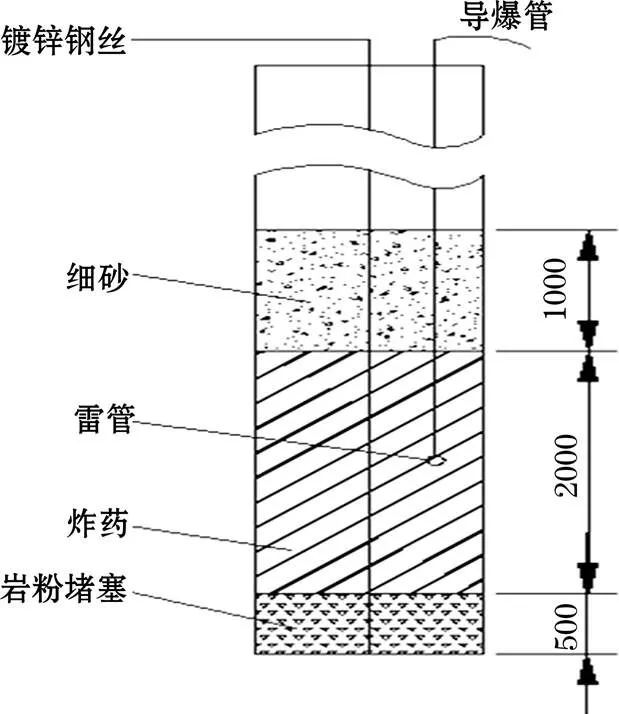

(1)装药结构及爆破参数。大孔爆破采用VCR法,连续装药方式,使用Ф100乳化炸药药条装药。盲孔先要将孔内水吹净、通孔在孔底位置用镀锌钢丝吊一堵孔塞,再用细砂填起0.5 m。然后用吊绳吊下Ф100乳化炸药,装药高度2 m,但由于爆破后会造成同一圈孔深浅不同,则需要按实际情况进行调配,使各同一圈的药面高度基本保持在同一高度。最后填塞1 m厚的细砂(见图4)。

图4 爆破装药结构图(单位:mm)

(2)起爆网络。根据装药结构图往孔内装入起爆药包,孔口按设计网络图进行地表雷管的连接,再用两发普通导爆管雷管将起爆点的导爆管反向连好,然后用导爆管连接块引出一根主导爆管牵到安全地点,用起爆器起爆。起爆网络见图5,图中数字为起爆顺序。

图5 炮孔爆破顺序

3 原工艺和新工艺对比

分支溜井施工工艺改进以后,克服了许多原来施工工艺存在的缺陷,在效率和安全方面都有很大的改进。

3.1 效率对比

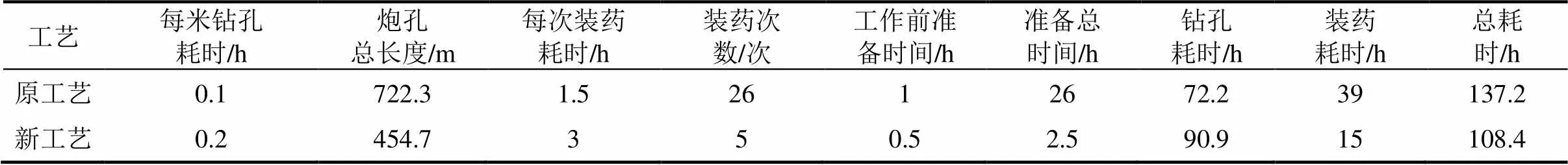

原施工工艺需要开凿高、宽各1.5 m的导孔,开凿时候需要打通整条分支溜井的长度,再反向扩刷,导孔开凿工作完成后还要打小孔作为爆破孔。而改进后的工艺只需打大孔即可。再者,原工艺爆破每次爆破进尺为1.8 m,而所需爆破长度约为23.3 m,大约要分13次才能完成上向爆破,下向爆破时还需在导孔表面布置工作平台装药,还需爆破13次。而新工艺除去保护层只需5次即可完成也无需多次布置工作平台。新工艺效率明显比原工艺效率高,两种工艺钻孔和装药施工耗时对比见表1。而原工艺的出渣以及机器调度等工作次数比新工艺多,显然也比新工艺耗时要长。

表1 时间消耗对比

3.2 安全对比

原工艺中上向爆破时装药需在爆破凌空面之下搭建工作平台,使得装药工作面临冒顶的风险,爆破后上部岩体受到影响难免会有所损伤,很可能发生冒顶。下向扩刷时还需要在导孔表面搭建工作平台,工作人员面临坠落危险,且原工艺中爆破次数较多,随之风险概率也变大。而新工艺由于采用VCR法爆破,爆破次数少,装药工作是在下矿口处进行,无需多次在凌空面和搭建的工作平台上作业,相比之下,安全性大大提高。

4 结 论

通过分支溜井施工原工艺和新工艺的介绍,分别从施工效率和安全方面比较了两种工艺的优劣,可以看出新工艺无论是在效率还是安全方面都优于原工艺。此工艺的改进,不仅提高了矿山工作的效率,还能带来巨大的社会效益,同时也能为情况相类似的矿山分支溜井施工提供参考。

[1] 赵兴东.井巷工程[M].北京:冶金工业出版社,2012:89-92.

[2] 路增祥.金属矿山溜井系统的设计与优化[J].中国矿业,2016, 25(01):164-168.

[3] 王 青,等.采矿学[M].北京:冶金工业出版社,2011:180-181.

[4] 解世俊.金属矿床地下开采[M].北京:冶金工业出版社,2013:51-52.

[5] 余洋先,周宗红.分支溜井在多分段放矿过程中的应用[J].矿冶,2016,25(06):23-26.

(2018-11-06)

江 鹏(1988—),男,福建连城人,初级工程师,学士学位,从事采矿工作,Email: 285833862@qq.com。