气举反循环钻进工艺高发钻铤折断事故分析

2019-08-20王松珍

王松珍

(河南省地质矿产勘查开发局第一地质环境调查院,河南 郑州 450045)

0 引言

气举反循环钻进工艺有很多优点,但其缺点也是显而易见的,比如钻铤容易折断,对于经常使用反循环钻进工艺施工的工程人员来说,弄清反循环施工中钻铤易折断的原因,避免钻铤折断显得尤为重要。本文对钻铤折断事故原因进行了分析,提出了事故的预防措施。

1 反循环工艺的主要优点

1.1 能够实现地质捞样工作

气举反循环钻井液在钻具内上返流速快,携带岩屑能力强,迟滞时间短且岩样清晰;尤其是在漏失地层钻进时能够实现一些正循环施工工艺很难完成的地质捞样工作[1]。

1.2 漏失地层钻进效率高

钻遇全漏失地层采用气举反循环钻进时(正循环钻进必须堵漏),在沉没比合适的条件下,可以不间断施工。且钻头处的钻井液会对井底产生抽汲作用,岩屑会被及时带走,减少岩屑的重复破碎,能提高机械钻进速度,提高钻井效率[2]。

1.3 节约造浆材料费用

钻遇漏失地层采用反循环钻进时,在沉没比足够地层稳定的条件下,可以采用清水钻进,节约造浆材料费用,有效降低施工成本[3]。

1.4 提高洗井效率

在水文水井施工中,岩石地层施工可用清水作为循环介质,施工结束,洗井随之结束,极大地提高施工效率。

2 反循环钻进工艺的主要缺点

(1)设备繁杂、起下钻具麻烦[4]。

(2)对于地层的稳定性及沉没比要求较高[5]。

(3)设备加工精度要求高[6]。

(4)清水介质施工中钻铤易折断。

3 钻铤易折断的原因分析

3.1 问题发现

对于清水反循环施工中钻铤折断事故频发,很多施工人员是有亲身体会的,但却比较难以理解其中的原因。在河南新乡云梦山施工2200 m地热井时,钻具折断近20次,断口位置均在公扣根部全新平口断裂,如定点折断一样。

该钻孔结构为:0~40 m下入保护管,40~1000 m钻孔直径为311 mm,1000~2200 m钻孔直径为216 mm。

地质结构:(1)太古界(Ar)登封群(Ard),钻孔揭露864.2~2251.48 m,岩性主要为片麻岩、石英砂岩。隐伏于盖层之下,为本区中朝准地台的结晶基底,受青羊口断层影响,地层深部构造裂隙发育。(2)寒武系(∈-),钻孔揭露184.1~864.2 m,下部岩性为肉红色石英砂岩、紫红色页岩夹泥灰质白云岩;中部见紫红色粉砂岩、页岩;上部见紫红色页岩、粉砂岩,以深灰色厚层状灰岩、泥质灰岩为主。(3)奥陶系(O) 钻孔揭露20.5~184.1 m,为厚层细晶或粗晶白云岩,岩溶以溶孔为主,分布均匀。(4)新近系(N) 0~20.5 m,为棕红色、浅黄色及杂色(棕红、灰绿、灰白)砂质粘土及砂砾石层。该孔正循环钻进至345.2 m钻遇岩溶裂隙泥浆全部漏失,自然水位84.5 m。几次堵漏均未成功,考虑到下面有可能还会漏失,为节约造浆材料费用和减少堵漏时间,经研究改用反循环钻进工艺。

正循环钻进钻具组合:Ø311 mm三牙轮钻头+Ø203 mm×9500 mm钻铤+Ø89 mm钻杆+方钻杆。

反循环钻具组合:Ø311 mm三牙轮钻头+Ø203 mm×9500 mm钻铤8根+Ø89 mm钻杆+Ø114 mm双壁钻杆200~300 m+方钻杆。

三开反循环钻具组合:Ø216 mm三牙轮钻头+Ø159 mm×9500 mm钻铤8根+Ø89 mm钻杆+Ø114 mm双壁钻杆200~300 m+方钻杆。

同一套钻具在相同直径(Ø311 mm)相同结构钻井施工中正循环无钻具折断事故,反循环工艺施工时钻铤折断事故明显偏高,但孔底干净打捞容易。为了找到其中的原因,在同样的地质条件下,展开了正反循环两种不同施工工艺的对比试验。在河南省汝州市温泉镇某项目施工时(地层为火山岩),1000 m下完Ø245 mm套管后采用气举反循环施工(钻具组合:Ø216 mm三牙轮钻头+Ø159 mm×9500 mm钻铤8根+Ø89 mm钻杆+Ø114 mm双壁钻杆200~300 m+方钻杆。钻压80 kN ,转速40~65 r/min),2周内钻铤折断4次,(本来想节约泥浆费用但是钻铤折断太频繁)改用正循环施工,施工1个月钻铤折断仅1次。在洛阳市洛龙区某工地施工时,正循环施工3个月无钻具折断事故,反循环施工仅1周钻铤折断(施工地层为太古界汝阳群组砂岩,孔口回灌清水);然后改用正循环,钻具工作正常。依据以上几个工地同一套钻具组合(Ø216 mm钻头+Ø159 mm×9500 mm钻铤8根)在同样的地质条件和施工参数下(钻压为钻铤重的80%、80 kN左右,转速为40~65 r/min),两种工艺的对比发现,气举反循环工艺下钻铤更易折断。

3.2 原因分析

依据以上几个工地钻具折断事故统计发现均为钻铤折断而非钻杆折断,其原因有以下几点。

3.2.1 钻孔扩径大

因反循环施工钻进时钻头内腔周围的压力明显低于周围地层压力,冲洗液循环时对钻头周围具有抽吸作用,导致钻头周围压力相对较低。在反循环工艺下施工,往往低于周围地下水压力,地下水进入孔内,尤其在裂隙、破碎地段钻进时,钻孔直径与泥浆正循环施工对比相对较大。

钻铤在孔内静置时可以简化看作两端铰支,其稳定时的临界载荷依据欧拉公式计算:

Fcr=π2EI/l2

(1)

式中:Fcr——临界载荷,N;E——弹性模量,Pa;I——惯性矩,m4;l——杆件长度,m。

I=π(D4-d4)/64

(2)

式中:D——外径,m;d——内径,m。

Ø159 mm钻铤的惯性矩I=3.14×(0.1594-0.0574)/64=30.8×10-6m4,E=200×109Pa。

长度为l的Ø159 mm钻铤的临界载荷Fcr=π2EI/l2=60.7×106/l2N。

假设钻铤6根时长度57 m,Fcr6=18.7 kN (Fcr6为6根钻铤的临界载荷)。

假设钻铤为8根时长度为76 m,Fcr8=10.5 kN(Fcr8为8根钻铤的临界载荷)。以上计算是在假设钻铤无缝连接的条件下得出的结果,考虑到实际为丝扣连接,丝扣直径约为125 mm,那么惯性矩I=11.5×10-6m4,其临界值Fcr=π2EI/l2=22.7×106/l2N。

Fcr5=π2EI/l2=10.06 kN(5根47.5 m钻铤丝扣部位的临界载荷)。

Fcr6=π2EI/l2=6.98 kN(6根57 m钻铤丝扣部位的临界载荷)。

Fcr8=π2EI/l2=3.93 kN(8根76 m钻铤丝扣部位的临界载荷)。

Ø159 mm钻铤每根重12.7 kN,各点所承受的压力自上而下呈线性增加,钻铤超过5根,就不能承受1根以上钻铤的压力了(通常情况下为了保证钻速,加8~10根钻铤给压80~100 kN),通过以上计算我们可以看出,钻铤在静压的条件下多于6根时受压会失稳,而钻铤在孔内受孔壁的约束又重新获得稳定。那么钻孔直径越大,钻铤与孔壁的间隙也越大,钻铤在孔内承受轴向压力所产生的弯曲变形也越大,钻铤在孔内所承受的弯曲应力越大,弯曲变形越大钻铤一侧所受的弯曲拉应力越大[7]。

实际施工中钻孔多多少少都存在偏斜,不可能是绝对垂直的,所以底部钻铤是受压贴壁运行的,钻具在孔内回转不能围绕在一条轴线做平稳的运行,钻具弯曲越大其在同等转速下所产生的离心力越大(f=mω2r)。钻具回转过程中产生离心力加大了钻铤一侧的弯曲应力。

钻铤在孔内回转,其运动轨迹是非常复杂的,尤其是在不均质地层施工中,导致其运动情况出现很大的随机性,其位移、速度和加速度时刻都在波动变化,钻铤在扭转振动时会与井壁发生碰撞。在一定的转速条件下,钻铤与孔壁的间隙越小,其碰撞力越小;反之,钻孔直径越大,钻铤与孔壁的间隙也越大,其位移、速度和加速度变化范围越大,碰撞力越大[8]。这种碰撞使得本来受压的一侧变成受拉,受拉一侧变成受压侧;这种碰撞对钻铤产生反复的弯折效应,导致钻铤疲劳折断[9]。

总之,钻铤在孔内因受压而失稳,受孔壁约束重新获得稳定,压力使钻铤弯曲,回转使得钻铤运动,钻头在孔底破岩时产生跳动,使钻铤在孔内做无规则运动。钻孔直径越大井壁与钻铤间隙越大,对钻铤的约束越差;在同一转速下,其弯曲变形、离心力、位移、摆动速度和加速度变化范围越大,摆动与孔壁碰撞力度越大,钻铤在孔内弯曲应力交互变化范围越大,所以,钻孔直径增大是钻铤易于折断的原因之一。

3.2.2 孔壁无泥皮保护层

选用气举反循环施工多是在出现漏失而且堵漏困难的地层。因钻孔内使用清水作为循环介质,孔壁无泥皮,钻铤在孔内回转时与孔壁直接碰撞与摩擦,相当于孔壁岩石敲击钻铤,转速越快钻具在孔内摆动频率越快,与孔壁的摩擦越严重。

从弹性模量的定义E=(F/S)/(dl/l)[10]可得出F=E(dl/l)/S,设单位变形量l=1,dl=x,单位面积S=1单位,那么要使单位体积的岩石产生复合变形量X,其作用力为F=EX。

钻铤M以速度v撞击孔壁,撞击能量为Mv2/2,假如钻铤与孔壁发生的是完全弹性碰撞,撞击力被孔壁岩体吸收储存为势能,那么钻铤对孔壁所做的功为:EX2/2。

因为公式是在理想状体下推导的,引入系数C:

(3)

式中:F——钻铤与孔壁的碰撞力,N;M——碰撞钻铤质量,kg;E——碰撞地层的弹性模量,Pa;v——碰撞速度,m/s;C——常数(与物体的化学成分晶体结构等有关)。

假如钻铤与孔壁发生的是塑性碰撞,钻铤的动能在碰撞过程中主要产生变形和热量:Mv2/2=EX2/2+W,Mv2=EX2+2W(W为热量,J)。

(4)

式中:F——钻铤与孔壁的碰撞力,N;M——钻铤质量,kg;W——钻铤与孔壁碰撞时产生的热量,J;E——碰撞地层的弹性模量,Pa。

由于钻铤在孔内回转发生的碰撞介于弹性碰撞和塑性碰撞之间,通过以上模拟计算结果可以得出结论如下:

(1)与泥饼碰撞时近似发生塑性碰撞,受力较小。

(2)与岩石碰撞时可近似认为发生完全弹性碰撞,钻铤与孔壁的碰撞力与碰撞速度成正比,与钻铤的质量和地层弹性模量的积的0.5次方成正比;与地层的关系是地层越硬(也就是弹性模量越大),越趋于弹性碰撞,撞击力越大,地层越软(弹性模量越小),越趋于塑性碰撞,碰撞受力越小。

(3)孔壁有泥皮和无泥皮两种不同的条件下,钻铤碰壁所承受的冲击力相差很大。

(4)钢的弹性模量约为206 GPa,岩石的弹性模量为5~12 MPa,泥皮的弹性模量<0.1 MPa,可以简单地认为岩石的变形量是钻铤接触面变形的150~200倍,可以看作钻铤无变形,其碰撞能量全部由孔壁吸收。钻铤和泥皮碰撞,泥皮的变形量是岩石的变形量的6~12倍。从动量与冲量的关系公式Ft=Mv可知F=Mv/t,碰撞产生的变形量越大其发生形变的时间越长,其作用力也越小。也就是钻具在孔内与孔壁碰撞时,孔壁的弹性模量越大钻具所受的碰撞力越大,孔壁上的泥皮厚度越大,钻具所承受的撞击力越小。

(5)如果钻铤与孔壁碰撞接触面为钻铤体,因其管壁较厚强度很高不会发生折断,但若是碰撞发生在丝扣连接处,则会造成钻铤丝扣连接处发生疲劳破坏,而且钻铤公扣根部受力最为复杂,也是应力集中的部位。

(6)泥皮在基岩地层施工中能有效保护钻具,降低钻具(尤其是钻铤)与孔壁碰撞的冲击力;这是反循环施工相较于正循环钻铤易于折断的主要原因。

(7)泥皮有减少钻具与孔壁的磨损、延缓磨损失效的作用,这从打捞出来的钻铤可以看出,清水反循环施工对钻具的磨损很严重(见图1)。

3.2.3 冲洗液粘度低

物体在流体中移动所受到的阻力可用式(5)求得:

f=sηv

(5)

式中:s——垂直运动方向的横截面面积,m2;η——流体的粘滞系数,Pa·s;v——物体在流体中的运动速度,m/s。

图1 打捞上来的钻铤Fig.1 Recovered drill collar

在流体中高速运动的物体所受到的阻力可用公式(6)求得:

F=Cρv2s/2

(6)

式中:ρ——密度,g/cm3;v——速度,m/s;s——垂直方向横截面积,m2;C——阻力系数,C的取值与冲洗液介质的剪切粘度、温度等性能有关系,粘度越大C值越大。

从物体在流体中运动所受到的阻力公式中可以看出,钻铤在孔内摆动所受的阻力与冲洗液介质的密度和粘度都成正比。气举反循环施工中多数情况下,冲洗介质为清水。清水与泥浆相比粘度低很多,泥浆的漏斗粘度一般在25~45 s,清水的漏斗粘度15 s;泥浆的剪切粘度在40~100 mPa·s ,清水的剪切粘度为1 mPa·s。由于清水的粘度和密度比泥浆的粘度和密度低,所以钻具在清水中做横向运动时的阻力小很多,这就导致了钻铤在孔内摆动速度与摆动幅度更大,与孔壁的撞击力更大,所受的反作用力就更大,折断的概率也更大。

以上分析可知,气举反循环施工中因冲洗液粘度较低,钻铤所受的冲击力更大,这是气举反循环施工中钻铤易于折断的又一个原因。

3.2.4 掉块卡钻

在破碎地层中,气举反循环工艺与泥浆正循环工艺相比掉块卡钻的概率相对要高。正循环施工时泥浆在破碎带形成一层泥皮保护膜,液柱的侧向压力能够将破碎的石块稳固在地层原位置,而气举反循环往往是在地层漏失严重无法堵漏或者堵漏困难、堵漏会破坏产层的情况下才选择的施工工艺。缺失了泥浆的保护,钻孔破坏了破碎带的稳定条件,在钻具的扰动下,其坍塌掉块是难免的。 且正循环孔壁掉块后泥浆带着往上走,反循环掉块后往下走直接就到孔底,发生卡钻的概率明显增大。卡钻后钻具受力突然增大,对钻具造成明显的破坏,抗扭能力差的钻具可能会折断[11]。掉块卡钻也是气举反循环常见的事故,所以掉块卡钻是钻铤折断的又一原因。如果司钻对卡钻不敏感,扭断钻杆的现象也会发生。

3.2.5 实际压力与表显压力不同

我们在施工中控制钻压的方法绝大多数是采用称重法,钻具静置时校准拉力表(拉力仪)称重,然后控制悬重,这个差额就是给到孔底的压力,即:

P=W1-W2-F浮

(7)

式中:P——钻压,N;W1——钻铤在空气中的重力,N;W2——悬重,N;F浮——浮力,N。

正循环开泵后因高速射流泥浆的反作用力,导致悬重减少,会误以为钻压给多了,为了控制钻压稳定而保持悬重不变,实际上会造成钻具对孔底的压力减小。从式(7)中看,W1、W2不变,简单认为浮力F浮增大,钻压P降低。泵量越大、喷射速度越快减重越严重,在施工中表显给压80 kN,而实际上孔底压力只有50~70 kN。

反循环送气循环后,作用在钻具上的浮力减少了,实际上钻铤对孔底的压力增大了,反映到拉力表(或者钻压仪)上悬重增加了,误认为钻压减少了,为了平衡钻压会再减少悬重。造成实际钻压大于表显压力的情况。从式(7)中看,保持W1、W2不变,浮力F浮降低,钻压P增大。

将两者进行比较发现,保持悬重不变,因为浮力的增大与减小,正反循环工艺实际的钻压差就是浮力增大与减小的绝对值之和。压力大、钻铤变形大、应力大,那么钻铤被破坏的概率就会变大。

3.2.6 综合受力分析

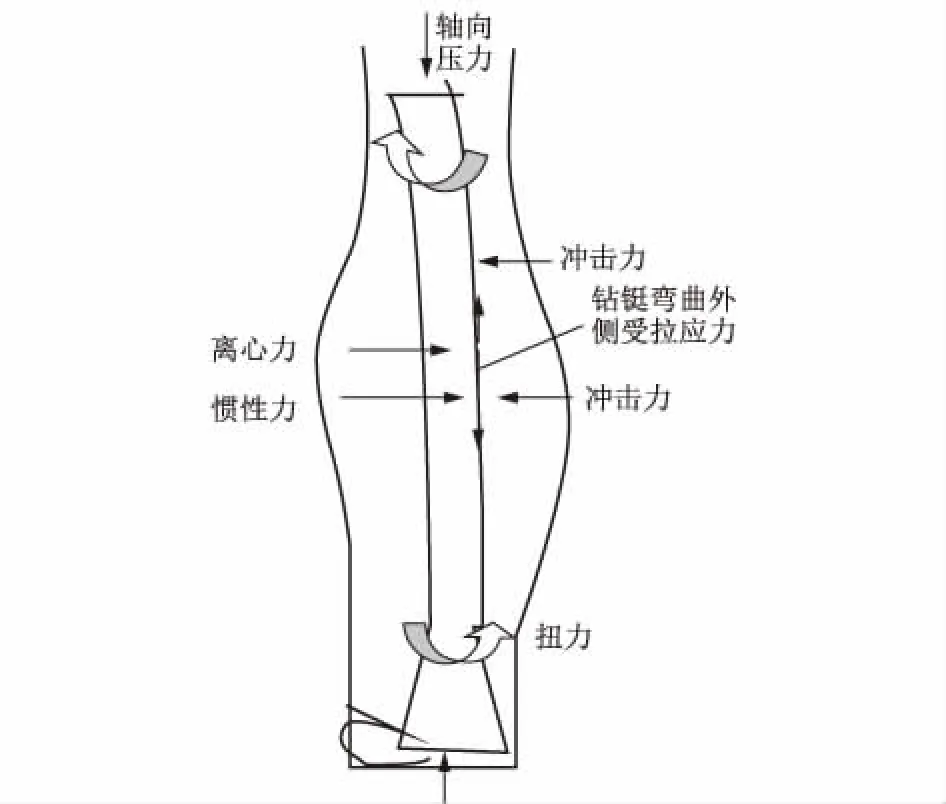

基于以上因素,钻铤在孔底综合受力分析如下:

(1)钻铤受压产生弯曲,一侧承受压应力一侧承受拉应力。

(2)回转时产生离心力,加大弯曲度,也就增大了一侧的拉应力。

(3)钻铤在孔内与孔壁碰撞承受冲击力,可能使本来受拉的一侧受压或者所受拉力减小,受压的一侧压力减小或者受拉;其频繁的摆动与碰撞使钻铤承受交变应力,产生疲劳破坏。

(4)落石卡钻使钻铤所受扭力增大,上扣力矩增大使钻铤根部连接拉力增大。

(5)与正循环相比,反循环的实际钻压更大,产生的弯曲应力更大及弯曲段更长,尤其是在孔底岩石不均匀跳钻时。

钻铤长期在孔底回转、跳动与孔壁碰撞,拉、压、扭、剪、应力不断交互变换,往往在其薄弱的丝扣根部应力集中处产生疲劳裂痕,当其受力超出了承受范围时发生折断。其综合受力如图2所示。

图2 钻铤综合受力图Fig.2 Resultant force on drilling collar

3.2.7 为什么往往是钻铤折断而不是钻杆折断

通过以上分析发现,清水反循环施工中钻具尤其是钻铤所承受的外力相比泥浆正循环施工中所承受的外力大很多,所以更易于折断。但是,钻杆与钻铤同样在孔内,为什么钻铤比钻杆丝扣更大、强度更高反而比钻杆更易折断呢?钻杆与钻铤相比,钻杆不受压,直孔中受到的交互应力较小,也就是其疲劳破坏力小很多。钻杆在孔内多是靠壁回转的,因其始终受拉极少在孔内来回摆动,其与孔壁碰撞受力较小,受力比较简单。钻杆与钻铤材质[12]不一样,弹性更好,其结构是接头部位加厚加大并且进行了特殊处理,所以反循环钻具折断多数都是钻铤折断,而钻杆的主要失效形式是磨损失效。

4 预防方法

通过对以上钻铤折断原因的分析可知,避免或者减少钻具折断事故发生频率,需要从两个方面入手,一是减少受力,二是提高钻具的强度。但是,降低或者减少钻具所受的外力,又不能牺牲钻速,因此笔者提出以下几条建议。

4.1 适当降低转速、增加钻铤质量和增大孔底压力

为了使钻铤受到的冲击力减小,尽可能的降低转速到30~50 r/min,减少钻具在孔内的抖动速度[13]。但是,随着转速下降钻进速度也会降低;为了破岩需要,则要增大钻压。多加钻铤到10~12根或者选用大直径规格的钻铤;钻铤质量大惯性大可有效防止孔底跳钻,抑制钻铤在孔内的摆动。依据以上分析,反循环施工时,实际钻压高于表显钻压,因此,建议表显钻压为钻铤总重的65%左右。

4.2 尽量使用大直径钻铤

增大钻压又会增大钻铤的弯曲应力,为了减少钻铤的弯曲应力,可以尽量使用大直径钻铤[14]。大直径的钻铤具有更高的强度[15];相同质量的钻铤,大直径钻铤会更短,与钻孔的环状间隙更小,其弯曲度也就更小,因此,在施工中产生的应力也就更小一些。但是,在选择大直径钻铤时必须考虑钻具卡钻时的套铣处理。通常的钻孔钻铤配合是:Ø311 mm钻孔+Ø203 mm钻铤;Ø216 mm钻孔+Ø178 mm钻铤。

4.3 定期检查钻具

为防止事故的发生,钻具入孔前要做好检查工作。

4.4 做好事故处理预案

在施工中钻具折断是常见的事故,备好打捞工具,做好打捞准备是保证施工安全的有效措施。常备的打捞工具有:公锥,母锥,捞矛,打捞卡瓦,安全接头,套铣筒,磨鞋等。

4.5 预防效果

河北省宁晋县zk2孔,设计井深2200 m,预期出水温度≥65 ℃,取水层在奥陶系寒武系灰岩层。井身结构设计:0~400 m,Ø346 mm钻孔,下入Ø273 mm套管;400~1000 m,Ø311 mm钻孔,下入Ø245 mm套管;1000 m~终孔,依据地层情况裸孔成井或者下入套管。实际施工中523.3 m钻遇奥陶系灰岩裂隙,顶部坍塌;0~500 m下入Ø340 mm套管固井后改用反循环钻进,静水位52 m。 钻具组合为Ø311 mm钻头+Ø203 mm×9500 mm钻铤6根+Ø178 mm×9500 mm钻铤4根+Ø89 mm钻杆+Ø114 mm双壁钻杆;施工中给压40~80 kN,转速27~45 r/min,日进尺40~100 m。1200 m以深改用Ø216 mm钻头+Ø178 mm×9500 mm钻铤6根+Ø159 mm×9500 mm钻铤4根+Ø89 mm钻杆+Ø114 mm钻具组合,实际给压60~80 kN,转速控制27~45 r/min;2000 m以浅日进尺40~80 m;2000 m以深进尺变慢,给压80~100 kN,日进尺<20 m,2225 m终孔;施工中无钻铤折断事故。

河南省栾川县zk03钻孔,栾川地层古老坚硬,以新元古界震旦系构造裂隙为主要含水层。0~1000 m正循环施工,下入1000 m Ø245 mm套管;1000 m以深反循环施工,钻具组合为Ø216 mm钻头+Ø178 mm×9500 mm钻铤6根+Ø159 mm×9500 mm钻铤4根+钻杆,钻铤称重134 kN。施工中控制钻压60~80 kN,转速30~50 r/min,日进尺10~25 m,钻进时孔口补水循环,终孔深度2152 m,钻铤无折断事故发生。

5 结论

通过对云龙山地热井反循环施工和汝州地热井、洛阳地热井正反循环施工对比中发现:同等条件下反循环施工中钻铤折断频率明显高于正循环施工。若按钻铤的强度核算,即便是全孔钻具总重,施加较大扭矩,在钻孔的约束下也不会造成钻铤折断。从钻铤折断多数发生在公扣根部及断口形状分析,属于疲劳断裂,而钻铤公扣根部又是应力集中区和强度薄弱区。

产生钻铤疲劳破坏的主要原因是回转、跳钻引起的钻铤抖动碰撞孔壁引发钻铤应力交互变化,在清水反循环条件下钻铤横向摆动速度大、频率高,与孔壁碰撞力度大;其他原因有当表显压力相同时实际压力差别较大,钻孔扩径大,掉块卡钻等。

解决问题的方法是适当降低转速、增大钻铤质量减少钻铤跳动频率和幅度;依据钻孔直径尽量选择大径钻铤增加刚度与强度,同时减少钻铤与孔壁的间隙降低碰撞速度减少碰撞力。经过后续施工验证,钻铤折断事故明显减少。