转炉精炼钢种到站温度的工艺优化

2019-08-20黄勇

黄 勇

(新余钢铁集团有限公司,江西 新余 338000)

目前我厂出钢平均出钢温度较低,2017年上LF精炼炉钢种的平均出钢温度为1611℃,在国内同类型钢厂中处于中游水平。

鉴于目前我厂生产周期长,生产节奏紧张以及降本增效的压力,要求在现有铁水条件下,通过优化吹炼工艺,提高转炉脱磷率和放钢温度,降低精炼炉的电耗及电极消耗、缩短精炼时间,为稳定生产创造良好的前提条件。

1 工艺现状

1.1 铁水条件

第一炼钢厂有3座100吨转炉,2017年铁水成分波动范围Si:0.30%~0.80% ;Mn:0.30%~0.62% P:0.128%~0.164%。国内大型钢厂的铁水P约在0.100%左右,相较我厂低约23.07%,因此,我厂的铁水条件较为恶劣,脱磷任务更重。

2017年第一炼钢厂冶炼精炼钢种共计19765炉,其中低磷钢种([P]≤16×10-4%)占16.73%,普通精炼钢种占83.27%。

1.2 放钢温度对钢水脱磷的影响

提高放钢温度,有助于提高钢水到站温度。但放钢温度越高,钢水脱磷的热力学等条件也随之恶化。

公式(1)、(2)中K--脱磷反应的化学平很常数;T--转炉内的熔池温度,K;a--炉渣的活度。由公式可知,影响脱磷的主要因素包含熔池碱度、温度、(FeO)等;

图1统计了2017年327个数据 ,由图1可以看出[P]与一倒温度呈正比例关系,温度越高,倒炉[P]越高。若希望上精炼LF钢种出钢温度在1620℃,且出钢[P]稳定在20×10-4%以下,则难度较大。

针对以上问题,第一炼钢厂成立了专业小组,并开展了相关方面的研究,提出了新的吹炼模式,并取得了一定的成果。

图1 [P]与温度的关系

2 模拟副枪操作工艺

2.1 过程枪位及流量控制

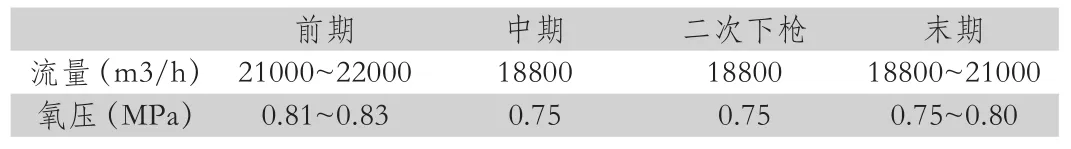

枪位及供氧量的控制主要考虑因素:一是氧枪的冲击深度;二是氧枪的冲击面积。采用模拟副枪工艺后的氧枪流量与氧压如表1所示:

表1 氧枪流量与氧压

在转炉内保有一定的留渣量基础上,前期氧枪保持低枪位操作,目的是使冶炼前期熔池快速升温,确保熔池第一批渣料快速熔化,为前期低温脱磷创造条件。

当反应到达冶炼中期时,为防止炉渣“返干”,氧枪逐步往上提高,改低流量操作。这样就降低了熔池的脱碳速度,同时提高炉渣的活性度,促使钢渣“乳化”,产生泡沫渣,为钢水脱磷反应创造良好的动力学和热力学条件。

当吹炼时间到700s时,提枪倒炉,并进行测温、取样。

二次下枪时采用较低流量吹炼,此时渣中(FeO)进一步富集,(FeO)的活度提高,炉渣进一步“乳化”,促进渣中(P2O5)转化生成更为稳定的(3CaO·P2O5)或(4CaO·P2O5),这在一定程度上减少了石灰、石灰石、矿石等熔剂的用量,同时提高了熔渣的流动性和出钢温度。

后期主要是终点的压枪,同时增加氧枪流量,保证渣-钢的分离,确保一定的钢水量。

表2 渣样主要成分对比

表3 模拟副枪试验数据

3 工艺效果

3.1 主要技术指标对比

从2018年1月19日起采取模拟副枪高碳低磷模式,碱度基本保持在3.0~3.3之间,渣中TFe平均15.19%,相比以往工艺提高了1.17%。

采用模拟副枪后,平均脱磷率86.24%,出钢温度1627.6℃。相比原有的工艺提高了16.6℃,T-P、C-T命中率均有不同程度的提高。

采用模拟副枪后,平均脱磷率86.24%,出钢温度1627.6℃。相比原有的工艺提高了16.6℃,T-P、C-T命中率均有不同程度的提高。

3.2 到站温度

2018年第一炼钢厂采用模拟副枪技术后,钢水平均到站温度相比2017年增加17.6℃。

按精炼炉升1℃的成本为0.30(按每分钟耗电220度,升温速度为4℃/分钟计算,单炉产量为112.5t/炉,电价为0.60元/度)元/t钢计算,2018年精炼钢种产量约222.35多万吨,由此可创造的直接效益大致约1074万元。

4 结论

(1)出钢温度对转炉脱磷的影响大,温度越高,倒炉[P]越高。

(2)采用模拟副枪技术有效提高炉渣“乳化”程度,提高了转炉的脱磷率和出钢温度。

(3)采用模拟副枪技术后,2018年第一炼钢厂精炼钢种到站平均温度提高17.6℃。