转炉低温渣系冶炼研究

2019-08-20张汉山

张汉山

(阳春新钢铁有限责任公司,广东 阳春 529600)

2018年以来,随着钢铁市场回暖及对“地条钢”的严厉打击,各单位在铁产量没有明显变化的前提下通过增加外购废钢用量来提升产量及效率,阳春新钢铁有限责任公司从2017年开始大力推进系统温降工作,为提升废钢使用量、铸坯质量及实现连铸低温快拉做技术储备,2018年3月份开始重点研究废钢增量工作,废钢使用量从14%提升到目前25%以上,铁耗由940kg/t降低为810kg/t以下,转炉终点平均出钢温度由2017年1667℃降至目前1642℃,整个过程的变化打破了原有渣系、护炉的平衡,需配套的对相应的渣系、加料控制及护炉工艺进行调整。

转炉终渣MgO含量控制是转炉护炉的关键[1],而实际冶炼过程中MgO的饱和溶解度跟终点温度呈正相关[2],如何确保得到现有终点温度条件下MgO饱和或稍过饱和是低铁耗护炉及实现低成本的核心。

1 基本工艺情况

目前阳春新钢炼钢厂工艺路线为:铁水+废钢→顶底复吹转炉→吹氩站/LF→连铸浇注;日常生产通过取送渣样、过程炉况查看来判断炉况运行,实际生产过程中主要以冶炼护炉为主,溅渣护炉、快速砖补及用补炉料补炉为辅[3]。

2 低温渣系的变化

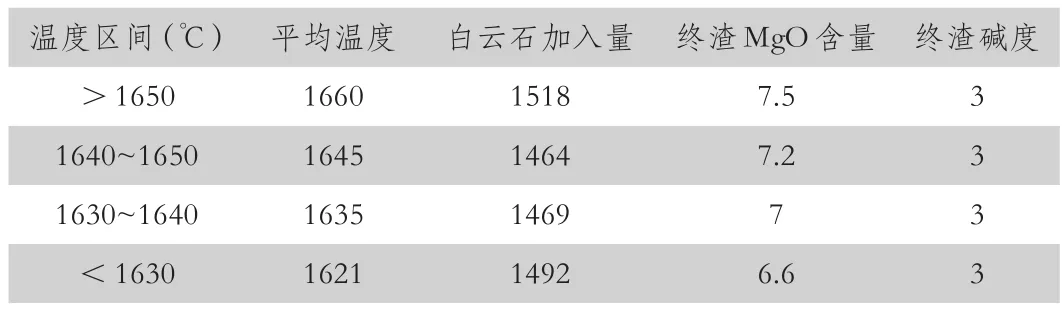

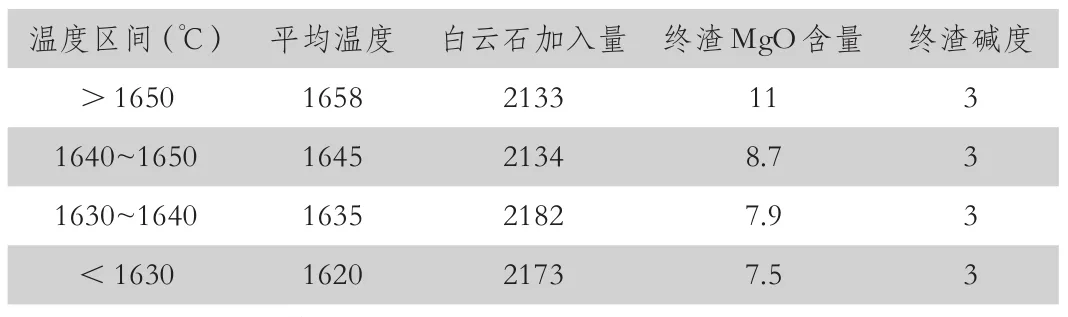

随着温度的降低,白云石的加入量增加对终渣MgO含量没有关系,说明在温度一定的情况下,MgO的饱和溶解度一定,加入过多的白云石不能融入渣中[4],具体如表1、表2。

表1 普钢轻烧白云石加入量与终点温度、终渣MgO含量的关系

表2 低碳拉丝材轻烧白云石加入量与终点温度、终渣MgO含量的关系

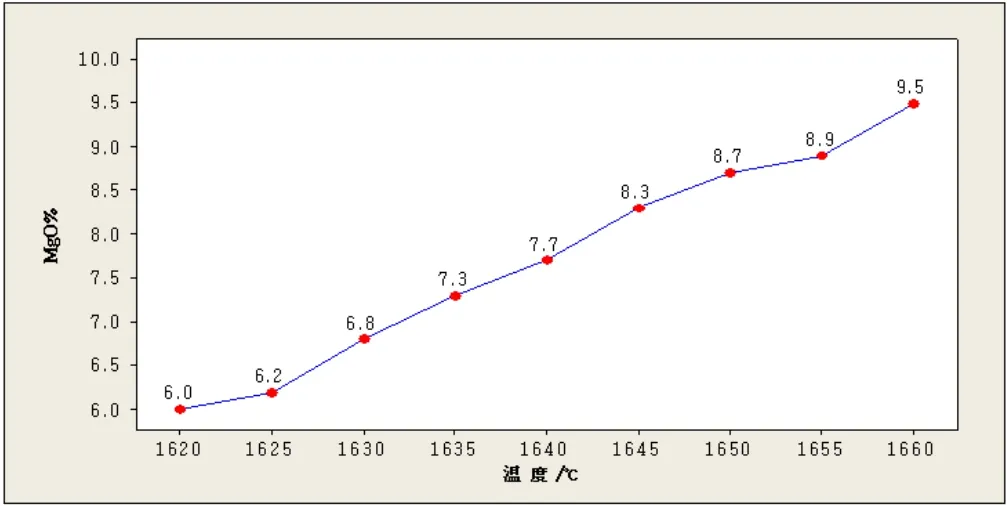

阳春新钢铁炼钢厂主要以普钢螺纹钢为主,对2018年上半年的转炉普钢终点渣系进行统计分析,并结合实际过程渣系进行对比,得出在同等碱度2.8~3.5及终点碳>0.06%的条件下,氧化镁的饱和溶解度与温度的关系如图1。

图1 终点温度与MgO%的关系图

3 低温渣系优化改进措施

3.1 制定不同温度条件下的渣系及溅渣护炉要求

(1)普钢终点温度逐渐降低,终点出钢温度控制在1630℃~1650℃,终点碱度按2.8~3.5控制,MgO按6%~9%,轻烧白云石加入量12kg/t~16kg/t,具体根据铁水硅含量、终点温度进行调整,FeO按10%~14%目标控制。

(2)低碳拉丝材MgO终点碱度按2.8~3.5控制,MgO按7.5%~10.5%控制,轻烧白云石加入量17kg/t~20kg/t,具体根据铁水硅含量、终点温度进行调整,FeO按14%~18%目标控制。

(3)给定转炉炉长根据开浇炉及护炉情况根据每炉终渣情况(终渣黏度合适,溅渣时间控制在2分半到3分半)±500Kg轻烧白云石加入量调整的权利,保证低温条件下炉型控制的平衡,避免炉底上涨过快或吃进。

3.2 优化含铁物料的加入时间

通过调节返矿的加入时机,将返况在开吹或吹炼前期加入,避免后期对渣系的破坏[5]。

3.3 根据液面高度控制好冶炼枪位

通过现场跟踪情况来看,不同的枪位控制对冶炼过程的平稳控制(返干、溢渣)有所不同,枪位控制直接影响渣中亚铁含量[6]。在冶炼过程中接班需测准液面控制合适枪位,才能确保冶炼平衡,得到合适的渣系。

利用编程,根据液面高度及压枪操作的定义识别终点压枪操作,并将压枪操作纳入智能系统进行每炉监控,规范终点枪位控制,督促岗位做到早化渣、化透渣,得到终点合适的渣系[7]。

图2 2018年轻烧白云石消耗量

4 改进效果

2018年轻烧白云石预算消耗为0.0160t/t,2018年平均消耗为0.0145t/t,具体情况如图2,在保证低铁耗炉况稳定运行的前提下年节约生产成本达到300万元以上。

5 结论

随着工艺条件的变化,我们要充分利用这些变化,从这些变化中发现规律,针对性的进行优化,可以实现稳定工艺控制及达到降低生产成本的目的。