高阻尼MnCu基合金的制备工艺研究

2019-08-20邢长军孙国强姚春发宁小智吴林

邢长军,孙国强,姚春发,宁小智,吴林

(钢铁研究总院,100081)

设备噪声多数是机械零部件之间的振动造成,为降低振动产生的噪声,近来设备制造多采用高阻尼减振合金[1]。高阻尼减振合金近几年研究较多,如Sonoston、Incramute、2130[2-5]等,并在实际工程中得到一些应用。按传统熔炼方法例如中频炉熔炼该类合金,但化学成分不稳定,力学性能不合格,不容易控制氧含量,氧含量过高,会导致冶炼的合金无法锻造成型,废品率极高,直接造成该类合金成本提高,应用受限。本文通过对比不同坩埚和熔炼方法,获得一种成份均匀、性能稳定且较低成本的熔炼方法。

1 实验材料与方法

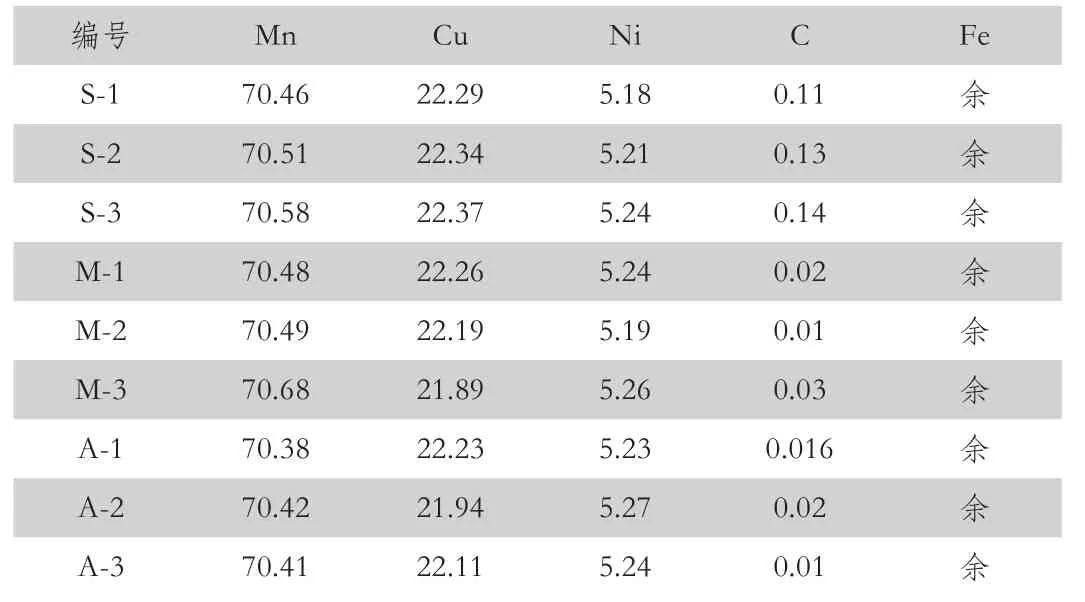

本文采用的MuCu合同成份如表1所示。

表1 MuCu合金成份,wt%

MnCu合金中采用Mn元素为基体元素,由于Mn元素在高温下具有较高的化学活性,极易氧化成高熔点的MnO。另外,Mn具有较高的蒸汽压,比Cu、Ni、Fe高出几个数量级,会引起熔炼过程中的污染及Mn损失。合金中的Ni、Fe与Cu的密度相差悬殊易形成比重偏析,且Mn-Cu高阻尼合金的凝固温度范围比较宽,收缩率大表面张力比较大,缩松缩孔的倾向较大,成材率较低。如按传统熔炼工艺极易造成成份偏析。所以本实验采用真空感应熔炼炉和二次熔炼工艺制备MuCu基合金。

2 联合熔炼法制备MnCu合金

使用50Kg和200Kg真空感应熔炼炉,坩埚直接采用氧化铝预制坩埚。按表1合金成份配入量计算,130Kg铸锭需个组份重量Mn:91.65Kg,Cu:28.99Kg,Ni:6.76Kg,Fe:2.6Kg。熔 炼完成后对铸锭进行热加工和力学性能测试。

具体熔炼工艺如下:

将原料Mn和Cu用烘烤炉去潮去湿,纯铁抛丸处理表面氧化皮。由于Mn极易氧化成高熔点的MnO,如果原料湿气较重,在熔炼过程中加剧合金液的吸气,合金中夹杂物含量会增多,影响材料的加工性能和力学性能。

用50Kg真空感应熔炼炉将全部的Ni和Fe以及11.65KgMn和18.99KgCu熔炼成φ100中间合金。装料时Mn装入坩埚底部,中间位置放入Ni和Fe,然后在装入Mn至坩埚4/5处,剩余的Mn和Cu放入二次加料室。熔炼时先抽真空至20Pa左右,再低功率缓慢加热。当真空度达10Pa以内后高功率送电,当出现黑色烟雾时停止抽真空并充入氩气,此时黑色烟雾为Mn的挥发物,充入氩气可避免Mn的大量挥发。待坩埚内物料全部熔化后再分批次将Mn加入坩埚内,加入过程中要不停摇晃坩埚,加速Mn的熔化。最后加入Cu,由于Cu的熔点低、流动性好,添加时保持低功率,同时摇动坩埚,尽量保证均匀性。熔炼完成后浇铸在φ100模具内。浇铸完成后静置20min出炉。

将50Kg炉熔炼的直径φ100中间合金垂直装入200Kg炉中,尽量放在坩埚中心位置,然后将Mn沿棒四周均匀的装入炉中,当Mn装入高度达坩埚高度2/3处时,将余下的Cu装入坩埚内,再次将Mn均匀装入至坩埚高度4/5处,剩余的Mn放入二次加料室。

抽真空,真空度达到100Pa左右时,以50KW低功率送电,烘烤坩埚和原料;当真空度达到10Pa以下,且10分钟左右无大幅变动时,以20KW/5min缓慢提高功率到160KW,同时关注炉内状况,当炉内逐渐出现黑色烟雾时,立即停止抽空并向炉内充入氩气,以防止锰挥发。

待坩埚中出现钢液后,功率降至120KW;炉内物料全部化清后,停电降温至表面结壳,再将二次加料室内剩余Mn加入坩埚内,功率升至120KW。

当物料全部化清后进入精炼期,精炼期需前后倾动坩埚,同时每隔2min进行60KW-120KW功率变换,精炼时间20min,通过功率变换使钢液搅拌,以保证成份均匀性。

精炼完成后,停电降温。当钢液出现挂壁现象后继续送电升温,同时加入终脱氧剂。

终脱氧完成后,钢液浇入铸锭模。浇铸完成后静置30min后出炉。

3 试验结果与分析

3.1 不同坩埚制备MnCu合金成份分析

熔炼完毕后对铸锭冒口处取样进行成分分析,具体成份如表2所示。其中S表示石墨坩埚,M表示镁砂坩埚,A表示氧化铝预制坩埚。

表2 不同坩埚熔炼MuCu合金成份,wt%

从表2可以看出,采用石墨坩埚熔炼MnCu合金时,在熔炼过程中容易带入C元素,配入0.02%的碳,熔炼后碳含量增加0.1%,超出目标范围,判定石墨坩埚不适合冶炼此类合金。另外两种坩埚均可以达到目标成份要求,但经过坩埚清理时发现,镁砂坩埚熔炼3炉后坩埚壁出现钻钢现象,坩埚寿命远远低于正常使用寿命。经对比发现,人工打结烧制的镁砂坩埚坩埚壁有细小的微裂纹,而Cu含量超过20%时,钢液流动性非常好,从而造成钻钢现象,所以镁砂坩埚也不适合制备含Cu量高的合金。

氧化铝预制坩埚成份合格,经3炉冶炼后坩埚壁表面正常,未出现钻钢现象,经对比最终确定氧化铝预制坩埚适宜熔炼MnCu合金。

3.2 微观组织分析

本文选用石墨坩埚和氧化铝坩埚熔炼的MnCu合金进行微观组织分析,如图1所示。通过金相对比发现,石墨坩埚熔炼的MnCu合金含有较多的夹杂物,通过能谱分析发现黑色点状物为石墨坩埚带入的未熔的碳以及MnO,而氧化铝坩埚熔炼的MnCu合金纯净度较高,只有少量的MnO夹杂,满足实验所需纯净度。

图1 不同坩埚制备的MnCu合金微观组织

3.3 氧化铝坩埚制备MnCu合金成份均匀性分析

为分析此次熔炼工艺对成份均匀性影响,对A-1批次铸锭进行上中下成份分析,具体成份如表3所示。

表3 不同部位成份,wt%

从表4可以看出,经联合熔炼后,合金成份均匀性得到较大改善,Mn元素最大偏差0.12%,Cu元素最大偏差0.05%,Ni元素最大偏差0.03%,Mn元素偏差是由于Mn含量较高时校测偏差较大,因此可以判定所有元素偏差均满足目标要求。

3.4 力学性能分析

将氧化铝坩埚熔炼的MnCu合金铸锭采用锻造开坯+热轧的热加工工艺,图2为MnCu合金锻造开坯和热轧完成后的形貌,可以看出,MnCu合金经热加工变形后整体形貌完成,未出现严重开裂现象,成材率较高。

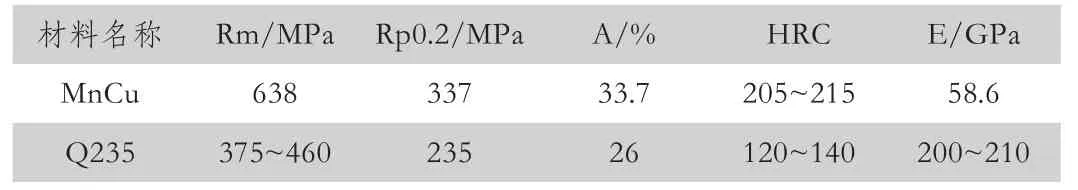

从热轧完成的板料中取样,经820℃固溶+450℃时效处理后加工成标准拉伸试样,同时与Q235钢力学性能进行对比,具体数值如表4所示。

表4 MnCu合金与Q235的力学性能对比

从表4可以看出,MnCu合金的弹性模量较小,约为Q235的三分之一,且具有优越的热加工性能和力学性能,能够用做结构件材料,满足结构件的力学性能要求。

4 小结

(1)对比不同材质坩埚熔炼MnCu合金,从经济性和耐久性以及纯净度方面对比,氧化铝坩埚更适合熔炼高Mn基阻尼合金。

(2)采用联合熔炼工艺制备MnCu阻尼合金,合金成份均匀性较好,具有良好的热加工性能,成品率较高。

(3)采用氧化铝坩埚和二次熔炼工艺制备出来的MnCu合金,经常规固溶时效处理后,材料的性能优于Q235钢,满足结构件材料的使用要求。