消除厚度≥100mmXF2311模具钢心部残余奥氏体工艺改进

2019-08-20王琨铭刘小林熊文名董富筠廖桑桑

王琨铭,刘小林,熊文名,董富筠,廖桑桑,王 鹏

(新余钢铁集团有限公司,江西 新余 338001)

近年来,终端客户陆续向新钢公司提出了多起关于厚度≥100mmXF2311模具钢分段切锯时,因钢板心部组织不均匀,导致锯条断裂要求退货的质量异议。通过分析问题钢板心部组织,发现其心部存在一定的残余奥氏体。钢板心部残余奥氏体在钢板切锯时,其热膨胀系数与钢板基体组织相差较大,从而导致刀片变形,是锯条断裂的主要原因。为了减少质量异议,消除钢板心部残余奥氏体是唯一可行的办法。

1 生产工艺流程和主要技术参数

(1)生产工艺流程。为了提高探伤合格率,减少钢板心部疏松,改善内部质量,对于厚度≥100mmXF2311模具钢,选取新钢公司自主研发的415mm断面连铸坯进行生产,其具体生产工艺如下:铁水~转炉~LF精炼~真空~连铸~热装热送~加热~轧制~堆冷~探伤~切割~定尺~硬度检测~入库~发货。

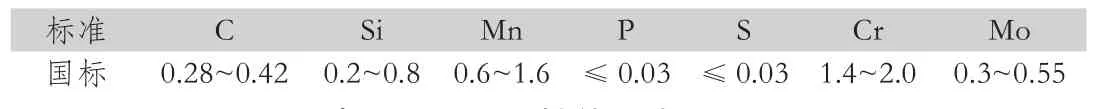

(2)化学成分和性能要求。XF2311的化学成分及性能要求见表1和表2。

表1 XF2311模具钢成分%

表2 XF2311性能要求HRC

(3)工艺控制参数。为确保钢板心部质量,避免钢板轧制后出现探伤不合格现象,坯料冶炼时,连铸过程至关重要,浇注前必须停开机检查铸机弧度、开口度和清理喷枪。确保铸机精度达到要求,二冷喷嘴无堵塞。轻压下使用正常,确保连铸机各设备状况良好。使用专用保护渣,连铸保护浇铸必须满足工艺要求。浇铸时必须保证恒拉速。板坯加热方面,由于该钢种含碳量和合金量较高,钢坯采用热装热送进炉,加热温度1200℃~1260℃。轧制时降低坯料咬钢速度,采用高温再结晶方式轧制,终轧温度950℃~1050℃。轧完后钢板开至冷床,钢板在冷床上间距1米冷却,下线温度控制在280℃~330℃堆冷。堆冷48小时后,按相应热处理工艺进行回火。回火后,带温对钢板进行切割定尺,避免冷切后钢板端部出现延迟裂纹。

2 残余奥氏体产生原因

厚度≥100mmXF2311模具钢心部残余奥氏体的产生主要来源于钢板轧制后的冷却过程。空冷时钢板表面组织因热交换比较快,组织转变较为完全,主要转变为贝氏体,而钢板心部温降较表面慢,不能将组织完全转变为贝氏体,其组织中依然存在有少量奥氏体,这部分未发生组织转变的奥氏体称为残余奥氏体[1]。

3 消除残余奥氏体实验

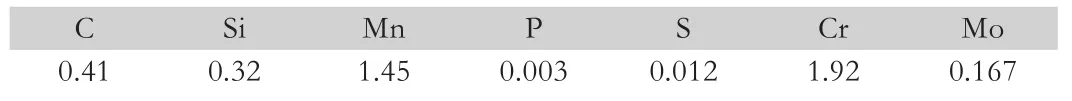

(1)实验方案。为探索消除钢板心部残余奥氏体机理,从XF2311模具钢连铸坯距上表面3mm轴线上截取尺寸为ф10mm×15mm圆棒试样8个利用Gleeble-3800热模拟试验机在实验室开展了多道次压缩试验。将变形后的试样沿轴心线锯开,分析锯切面的金相组织和洛氏硬度。其实验钢成分和实验方案如下表3和表4。

表3 XF2311实验模具钢成分%

(2)实验结果与分析。①硬度分析。按工艺1~8变形后的各试样心部洛氏硬度检测值见表5。

表5 实验样心部洛式硬度(HRC)

从表5可以看出,无论是高温再结晶轧制还是控制轧制,随着轧后保温温度的升高,其心部硬度均下降。不同变形方式下保温温度对硬度的变化规律:采取再结晶方式轧制,在325℃~400℃保温,硬度下降幅度达5.6HRC;采取控轧方式,在325℃~400℃保温,硬度下降幅度达6.1HRC。②金相分析。对各工艺试样的心部组织进行观察,组织照片分别见图1和图2。

图1 再结晶方式轧制时不同保温温度下的组织形态

表4 实验方案工艺

图2 再结晶方式轧制时不同保温温度下的组织形态

从金相分析结果看:①冷却速度3℃/s试样组织主要为马氏体组织,存在少量贝氏体;②控轧方式与再结晶方式相比,组织存在较大的差异:前者马氏体量更多,马氏体针细小,而后者马氏体量相对较少,马氏体针粗大。③轧后325℃~400℃保温,出现残奥组织,但保温温度不同,组织中残奥量也不同。两种变形方式325℃保温时,组织中残奥量最少。主要为试样心部残余奥氏体在室温下处于过冷状态,趋向于转化为铁素体加渗碳体的稳定状态转化。但在室温下,原子扩散能力很低,这种转化很困难,回火则促进组织转化。而回火温度对残余奥氏体的分解起决定性作用[2]。从图1和图2结果来看,保温温度325℃对于残余奥氏体转化最有利。结合实验室结果可以得出:若采用阶梯式升温回火工艺,实际生产过程中,炉内会发生温度串温现象,部分炉内温度段实际温度达不到设定温度,使整个炉内温度场不均,会影响钢板心部残余奥氏体分解。同时,在低温段存炉时间不足,亦会降低钢板心部残余奥氏体的分解。

4 结论

(1)325℃回火能有效消除厚度≥100mm模具钢心部残余奥氏体。(2)采用第一正常回火工艺回火,再进行320℃,保温2H分钟第二次回火工艺,是目前最有效的消除钢板心部残余奥氏体的热处理回火工艺。