基于SCC试验的铝合金材料应力腐蚀研究

2019-08-20贾云柯王居超李帅康

贾云柯,王居超,李帅康

(1.华北理工大学以升创新教育基地,河北 唐山 063000;2.华北理工大学冶金与能源学院,河北 唐山 063000)

铝合金的应力腐蚀现象是由工况下所受的应力和所处的介质环境共同作用产生的,被称为应力腐蚀开裂。所受应力包括外加应力、残余应力、侵入应力、腐蚀应力等,介质环境包括温度、湿度、磁场、酸碱度等。当材料、机械零件等在应力和腐蚀环境共同作用下时将会出现失效现象,而失效现象会导致材料、机械零件的稳定性、安全性、寿命大大降低,甚至不能工作。金属材料的应力腐蚀现象对工程、建筑、材料、基建等行业的影响巨大,而铝合金作为目前应用最多的合金之一,研究其在特殊环境之下的抗腐蚀能力将是非常有必要的。

1 研究背景

应力腐蚀对材料所处的环境有很强的选择性,不同的材料只有在特定的腐蚀介质环境中才会发生严重的应力腐蚀,例如:铝合金在水和NaCl溶液的环境中、低碳钢在NaOH溶液环境中、镁合金在NaCl-双氧水、KCl-铬酸钾溶液的环境中、高强度钢在水溶液环境中都会发生应力腐蚀现象。在各类材料零件工作中,由于温度、湿度、酸碱度等外部环境因素影响下很容易处于这些腐蚀环境中造成失效。当铝合金材料在腐蚀工况中受到应力时,对于较粗糙的试件,如果试样的应力强度因子K小于腐蚀强度因子门槛值KISCC,那么腐蚀过程中铝合金材料的损伤将会比较小,裂纹也不会扩展。而对于较光滑的试件,则应力腐蚀应力σSCC作为腐蚀强度因子门槛值,当试件处于腐蚀工况下受到的加载应力小于应力腐蚀门槛应力σSCC时,铝合金材料也不会产生很明显的裂纹。腐蚀强度因子门槛值KISCC和应力腐蚀门槛应力σSCC都不是材料常数,而是与腐蚀环境密切相关的。

2 研究内容

由于材料、机械零件等在应力和特殊腐蚀环境共同的作用下将会出现零件失效现象,而失效现象会导致材料、机械零件的稳定性、安全性、寿命大大降低,甚至不能工作。基于SCC应力腐蚀开裂试验来研究铝合金材料的应力腐蚀过程,探究铝合金材料的抗应力腐蚀能力,在铝合金材料应力腐蚀发生的过程中腐蚀裂纹的生成必然会引起材料内部应力值的变化,我们可以通过测定应力腐蚀过程中材料内部的应力应变值随时间的变化来判断铝合金材料发生应力腐蚀时各个阶段的时间点,最后对这些时间点进行分析,从而得出试验结果。

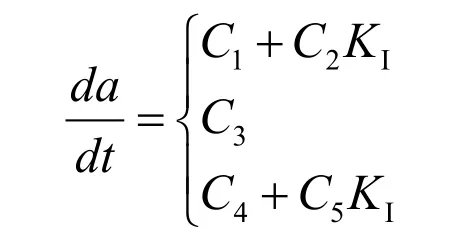

在基本持续不变的加载应力与腐蚀工况的共同作用下,预制裂纹试验中试件裂纹的扩展速率da/dt与应力强度因子KI之间存在着一定的关系,关系曲线分为三个区域,分为低速区、恒速区、高速区。

用公式表示为:

式中Ci是指与具体腐蚀环境以及温度有关的参数。在恒速区,裂纹扩展速率da/dt与应力强度因子K1无关;在高速区,da/dt随着K1的变大而变大,当KI=KIX时发生脆性断裂,即KIX为腐蚀环境下的断裂韧带。由于裂纹尖端的腐蚀损伤累积严重,因而一般KIX比KI小。

3 应力腐蚀开裂试验(SCC试验)

由于材料的应力腐蚀是因材料类型、所受应力状态、环境工况共同作用产生的,因此SCC应力腐蚀开裂试验也有多种不同的试验方法。同时材料应力腐蚀会需要一定的发生时间,即可能存在较长的潜伏期,所以试验过程过程通常会进行加速处理,缩短试验的时间。

将铝合金放置于特定的环境下,通过记录并分析试验数据来探究铝合金材料的应力腐蚀的过程,并且使用扫描电镜来观察材料发生腐蚀开裂的断口形貌,从而得出铝合金材料的抗腐蚀性能与腐蚀过程。

铝合金试样KI的表达式为:

为了深入细化的了解铝合金材料应力腐蚀过程中各个阶段所用的时间、受到的开裂应力等,本次SCC试验使用应变片来模拟铝合金材料受到开裂应力的过程和裂纹的形成与拓展。在SCC试验开始之前还需要对铝合金试样进行预制疲劳裂纹。预制疲劳裂纹将在预SDS20电液伺服动静试验机上进行。在进行预制疲劳裂纹前,需要对铝合金试样的最大强度因子做一个评估,随后对试样进行常温破坏性试验从而得到试样的拉、压最大强度因子。

将铝合金试样的传感器以及测量温度变化的温度传感器与静态应变仪连接在一起,将铝合金试样固定好之后依次对它缓慢加载拉应力和压应力,使得试样产生拉压变形,并观察应力仪中的数据,加载直至试样断裂失效,静态应力仪中最大读数即为铝合金试样的拉、压最大强度因子。

表1 SCC预备实验结果

表2 SCC试验加载信息

通过进行预备常温破坏性试验,最终将加载的应力分为3个等级,分别为75%KImax、50%KImax和25%Kmax。完成预备常温破坏性试验之后就可以进行应力腐蚀开裂试验,首先和预备试验一样对所有的铝合金试样进行应力加载。在试验过程中为了使得腐蚀过程中裂纹能按我们观测的方向扩展,将试样无需进行应力加载和腐蚀的表面部分用胶带进行粘贴。将贴于试样上的应力感应片和静态应变仪连接保持通信,做好数据记录的工作,同时连接温度补偿传感器,用以测定试验过程中的温度变化。最后将应力应变仪、温度补偿传感器和计算机相连接通信,运用计算机控制系统自动持续采集传感器的数据,设定计算机采集数据的时间间隔为30s。随后配置 3.5%HCl+NaCl 饱和溶液,为了减少腐蚀介质浓度改变造成的影响,试验采用大容量的容器来装腐蚀溶液,这样可以降低因溶液消耗而产生的浓度变化对试验产生的影响。最后将测试的铝合金试样完全放入腐蚀溶液中,当试样表面气泡开始稳定生成并逐渐变大时,开始采样。观察采样数据,当应变读数趋于稳定后试验停止。用计算机自动控制系统间断的记录实验数据,并根据试验数据运用matlab软件作出铝合金试样的应变~时间曲线,对曲线进行处理运算分析得到最终的试验结果。

4 试验结果

分析采样数据得知在SCC试验中铝合金试样在特制腐蚀环境和加载的腐蚀应力下大约经过了1个小时的潜伏期后腐蚀过程才慢慢的开始,经过多次的裂纹扩展后,铝合金材料试样的形状也发生弯曲变形,并且随着加载的腐蚀应力的逐渐减小,试样受到的内部腐蚀应力也会慢慢的减小,当减小至一个水平应力之后,又再次随着铝合金材料的应力腐蚀过程继续增大。