基于拓扑优化的冶金起重机主梁结构设计

2019-08-20张展

张展

(中信钛业股份有限公司,辽宁 锦州 121005)

冶金起重机在冶金企业中占有重要的位置,冶金起重机的主梁由于跨度、高度等尺寸大占起重机的比重相对较大,对主梁结构设计对冶金起重机主梁结构设计有重要意义。传统的冶金起重机设计方法通常以经验设计为主,安全问题严重并且材料浪费也很严重。近年来,随着对起重机要求的提高,对起重机的尺寸和形状等进行了优化,但是仅仅是针对局部进行了优化,并没有对起重机主梁结构进行设计。基于这些问题,提出基于拓扑优化[1]的冶金起重机主梁结构设计。

拓扑优化是满足使用要求和规范的前提下,根据约束、载荷、优化目标等条件寻找最佳的优化方法。拓扑优化的目标是根据给定的约束条件,寻找材料的最佳分配方案,达到主梁结构设计更安全、轻便的目的。跟传统尺寸优化、形状优化相比,运用拓扑优化能够得到更加合理的结构形式。所以在拓扑优化的基础上对冶金起重机主梁结构设计,通过设计能够实现主梁结构的轻量化和应力均匀的目的,提高安全系数,并降低经济投入和材料浪费,具体过程如下所示。

1 冶金起重机主梁结构设计

主梁结构作为起重机的重要部分,考虑到安全问题,将左端进行固定[2],右端简支,采用中轨箱型梁,由上下翼缘板与隔板焊接而成,主梁的左右部分结构对称处理,具体参数设置如下:

表1 主梁设计参数

基本的主梁机构设计参数如表所示,考虑到冶金起重机轻量化要求,进行选择主梁结构因子,选择最优结构因子,并考虑到安全性,对主梁结构应力设计。

1.1 选择主梁结构因子

为达到主梁结构轻量化的目的,进行主梁结构因子选择,采用拓扑优化原理,在满足使用要求和规范的前提下,对其进行选择。从主梁结构因子中选择最优胜的个体,将优秀结构因子的染色体[3]先放到基因库,并淘汰劣质的个体,把优胜的结构个体遗传到下一代。在这些结构因子变异之前进行选择,在原有基础上选择优胜的结构因子,然后保留最优个体。变异算子能够加速向最优解收敛,并具有具有搜索能力,若在整个选择过程中缺少变异因子,则选择只能在原有基础上进行查找,不能完成新的突破。采用遗传因子算法进行选择,该算法中,个体被选择的概率和适应值大小成比例存在,为保存最优个体,对其进行计算,具体计算方式如下:

式中,Uc代表最优结构因子,0.8n代表衡量标准,G代表搜索范围,此次计算不做定向分析。

通过计算能够确定基因变异的位置,并保留上一代最优的因子,通过此算法能够很大程度上缩小搜索范围,能够避免选择好的最优因子被破坏。通过选择最优主梁结构因子,能够为实现冶金起重机主梁结构的设计打下基础,并通过拓扑优化,使冶金起重机主梁结构设计更加合理。

1.2 基于拓扑优化设计方案的实现

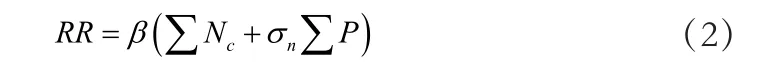

在选择主梁结构因子的基础上,对主梁结构应力进行设计,起重机的主梁结构内部的应力应该接近相同的安全水平,为保证主梁设计安全性和充分利用材料性能,根据拓扑优化的目标,寻找最佳的应力材料选择,选择删除低应力材料[4]进行设计,可以加强主梁结构的应力水平更加均匀。在主梁结构应力设计中,首先对设计区域进行有限元网格化,将主梁结构要设计的单元划分为多个单元,进行有限元分析,从而得到整体的各个单元的应力。将各个单元和所有单元最大应力进行比较,采用相同的删除率进行计算,计算公式如下:

式中,Nc代表结构应力有限元,σn代表结构应力单元总数,代表最大应力,∑P此次计算不做定向分析。

运用此公式多次计算和删除单元,该单元应力水平逐渐达到稳态,此时单元应力水平趋于均匀,不存在需要剔除的单元,从而获得满应力的最佳结构[5]。通过选择主梁结构因子,和主梁结构应力设计,实现冶金起重机主梁结构设计,通过上述两种具体设计,能够保证起重机主梁轻量化的要求,并保证主梁结构的应力水平均匀,减少安全问题的出现,并能减少材料的浪费。

2 实验论证分析

为证明此次设计的冶金起重机主梁结构设计的有效性,进行实验论证,采取传统起重机主梁结构与本文设计的基于拓扑优化的冶金起重机主梁结构进行对比,对比两者的应力情况,对比结果如下所示:

图1 对比结果图

通过对比图能够看出,本文结构设计具有较好的应力效果,并且应力均匀,能够很大程度减少材料浪费和减少安全事故的发生。而传统的起重机主梁结构设计,应力不均匀,随着使用次数的增加,应力情况逐渐下降,容易造成安全问题。通过上述实验基本能够证明此次设计的结构的有效性,具有实际应用意义。

3 结束语

冶金起重机在冶金企业占有重要位置,对冶金起重机的主梁结构设计具有重要意义。通过对传统起重机的主梁结构分析后,发现存在的问题,所以进行基于拓扑优化的冶金起重机主梁结构设计,通过主梁结构设计,减少了材料的浪费,并且提高了安全程度,对冶金企业发展有重要的推动意义。