45#φ25mm圆钢的开发与应用

2019-08-20王小东王美超

王小东,王美超

(陕钢集团汉钢公司钢轧钢厂,陕西 勉县 724200)

陕钢集团汉中钢铁有限责任公司轧钢厂1#棒材生产线设计年产能80万吨,主要生产φ12-φ40mm规格螺纹钢,粗轧6架550轧机平立交替布置;中轧6架450轧机平立交替布置;精轧6架350轧机平立交替布置,其中,16、18架轧机为平立可转化式轧机,可根据生产工艺要求灵活调整。生产螺纹钢粗中轧采用无孔型工艺,6架采用圆孔型,10架采用圆孔型。工艺技术人员结合轧线设备情况及圆钢的质量要求,合理制定生产工艺,最大限度保持了圆钢与螺纹钢孔型、料型的共用性,成功开发φ25mm圆钢,采用同样思路实现了φ16-φ25mm圆钢系列化生产,钢种涵盖了Q235、300、45#钢等,产量、质量指标得到大幅提升[1-4]。

1 产品外观尺寸及性能要求

(1)要求圆钢外形尺寸微正差控制,目视可见的裂纹、结疤、折叠及夹杂,表面局部缺陷深度不得超过钢材公称直径的负偏差,表面不得有影响使用的缺陷。热轧圆钢的允许偏差应不大于±0.40mm,不圆度不大于 0.40mm。

(2)钢材性能要符合《GB/T699-1999 优质碳素结构钢》及《GB/T702-2008 热轧圆棒尺寸、外形、重量级允许偏差》要求。

2 工艺控制要点

2.1 工艺流程

150mm×150mm方坯→加热→粗轧→1#飞剪→中轧→2#飞剪→精轧→控制冷却→3#倍尺剪→冷床冷却→取样检验→齐头→定尺剪切→三段链(外观检验)→打捆称重→挂牌入库

表1 化学成分要求

2.2 化学成分及性能控制要求

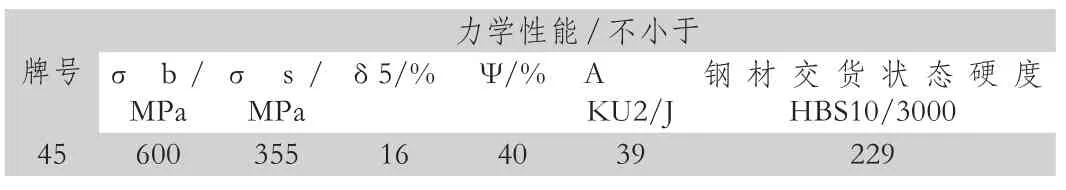

表2 性能要求

2.3 轧制工艺选择

(1)结合圆钢尺寸要求及现有工艺特点,采用150×150方坯,轧制16道次,轧机平立交替布置。粗轧采用无孔型轧制工艺,轧制6道次,6架采用圆孔,便于进入中轧;中轧采用圆—椭圆—圆孔型系统,轧制6道次,确保轧件尺寸精度,避免头尾尺寸超差部分过大;轧后不采用预水冷装置;精轧采用圆—椭圆—圆孔型系统,轧制4道次,同时精轧投用4个活套,保证精轧区的无张力轧制。轧后采用控制冷却工艺,确保上冷床温度在950℃左右,避免钢材表面起气泡,保证产品表面质量。

(2)成品孔型设计。为了保证产品满足用户需求,采用微正差轧制,成品孔型设计为标准圆,考虑钢材冷缩,基圆控制为25.3mm,采用双半径圆弧过渡,过渡角选取为30°,为了确保槽口处直径在要求范围内,槽口B选取25.8mm,避免与基圆差距太大,便于成品不圆度的控制。为了提高圆钢的尺寸精度,对K2架次孔型也进行了重点设计,K2孔型的椭圆度及充满度直接影响着圆钢的椭圆度及K1轧槽的耐用性,经过试验和核算,K2孔型充满度在90%-94%时,K1架次料型两旁尺寸及形状成型较好,槽底磨损均匀。

图1

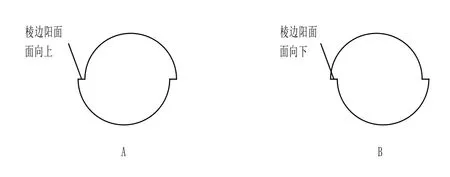

(3)过程控制及调整①堆拉关系调整:要求粗中轧采用微张力轧制,精轧采用无张力轧制;活套起落套正常、迅速,避免起套慢或落套早,导致头尾尺寸超差部分过长,影响成材率。②错辊调整:正确判断错辊方向,对上冷床的钢进行取样,沿钢材前进方向观察轧件端面,并测量辊缝两对角线方向直径,根据测量结果判断错辊方向。具体方法为:保持钢材槽口方向水平,观察左侧错辊棱边阳面位置,若面向(图2A),将K1上辊向上边打;若左侧错辊棱边阳面面向下(图2B),将K1上辊向下边打。

图2

③耳子调整:出现双边耳子要均匀调整K1前几架次的料型,同时根据两侧耳子的高度,调整K1轧机进口导卫的位置或支撑臂。采用在K1出口划木印的方式判断耳子的具体方向,测量过程中要充分考虑轧件的扭转。

4 常见问题处理

4.1 钢材尺寸不稳定,不圆度易超标

该问题主要考虑轧线堆拉关系控制、轧机弹跳、连接轴晃动、钢温不均、轧槽磨损等因素。解决措施为:合理控制钢坯加热速度,确保钢坯加热均匀,若加热炉长度小,不能保证加热时间时,应考虑全热装轧制;生产人员及主控人员要经常检查各架次之间的堆拉关系,做到勤检查、勤调整;精轧轧机特别是K1、K2架次轧机必须经过仔细检查,确保弹跳满足要求(小于0.1mm),横向无窜辊现象;连接轴晃动大或连接轴托架晃动大都会影响成品尺寸,需做好点巡检和维护维修;生产圆钢,建议K1、K2架次采用高速钢轧辊,在精确的孔型设计的前提下,生产的圆钢尺寸精度高,稳定性好,轧槽过钢量高。

4.2 头尾尺寸超差部分长,成材率低

影响因素:导卫选型或导卫内腔尺寸不合适;堆拉关系不合适;连铸坯脱方严重等。措施:偶数架次必须全部使用滚动导卫,K1架次使用双排轮导卫,同时对滑动导卫、滚动导卫的内腔尺寸必须严格控制,磨损较大的导卫必须及时更换;合理设定各架次的速度补偿量,通过控制粗轧速度补偿在1%,中轧2%,精轧2%时头尾尺寸较好(各厂因控制系统及工艺不同,具体补偿量差异较大);严格控制连铸坯质量,脱方大于12mm的禁止入炉。

4.3 表面缺陷多,如压痕、划伤等

圆钢最多的表面缺陷为划伤。生产中需注意导槽、导辊、导卫等所有与红钢接触的设备实施表面光滑、无毛刺;导槽下的辊子必须恢复转动。需注意导轮弧形与轧件的匹配性,当K1进口导卫导轮弧形较小时,成品就会出现压痕,要做好确认工作。为提高圆钢质量,各架次轧槽过钢量要有明确规定,且不宜设置过高,当槽面出现较严重掉肉、龟裂时,必须及时更换。

4.4 定尺剪切质量差,马蹄形严重

建议降低剪切支数,避免重叠剪切,确保剪切质量。若客户对圆钢剪切质量有特殊要求,建议将冷剪剪刃改为带孔型剪刃,以确保剪切端面平齐。

(1)辊缝难以确定。新槽在不圆度控制较好时经常出现槽底和辊缝难以区分,建议在取样平台上取钢头或钢尾(具体根据各厂取样平台位置而定),自然冷却后(600℃以下)观察,若试样强冷,表面会有水渍影响观察。

(2)圆钢生产对钢坯质量要求严格,需提高钢水的洁净度,减少钢中气泡等。

5 结语

经过对轧制工艺的合理设计,45#φ25mm圆钢开发成功,钢材不圆度可稳定控制在0.3mm以内,内径25.2mm,连续生产圆钢成材率可达到95.5%以上,钢材发至用户锻造加工,各项指标均合格。