滑移门滚轮与导轨匹配性试验研究

2019-08-16陈伟通易炜谢秋明李涛

陈伟通 易炜 谢秋明 李涛

广州汽车集团股份有限公司汽车工程研究院 广东省广州市 511434

1 引言

滚轮作为汽车滑移门上重要的功能件之一,对滑移门起到支撑、滑动及导向的作用,其与导轨的配合性能直接影响滑移门的可靠性、安全性和舒适性,因此对滚轮和导轨进行试验验收是非常必要的。目前考核滚轮与导轨是否能满足汽车滑移门的使用要求,可以通过搭载整车耐久测试进行验证,其中包括整车道路试验、滑移门系统耐久试验,这种方法影响因素多、针对性不强、成本高,且在产品设计开发初期,一般需要针对不同结构及材料的滚轮与导轨进行对比验证,以选取更符合性能要求的组合,因此需要一种专门针对滚轮与导轨的台架验证方案。

本文从试验的角度出发,结合产品验证方案,设计了一套滑移门滚轮与导轨的耐久试验台架,以解决滑移门耐久试验过程中出现的如异响、磨损等匹配性问题。

2 试验台架设计

2.1 台架设计思路

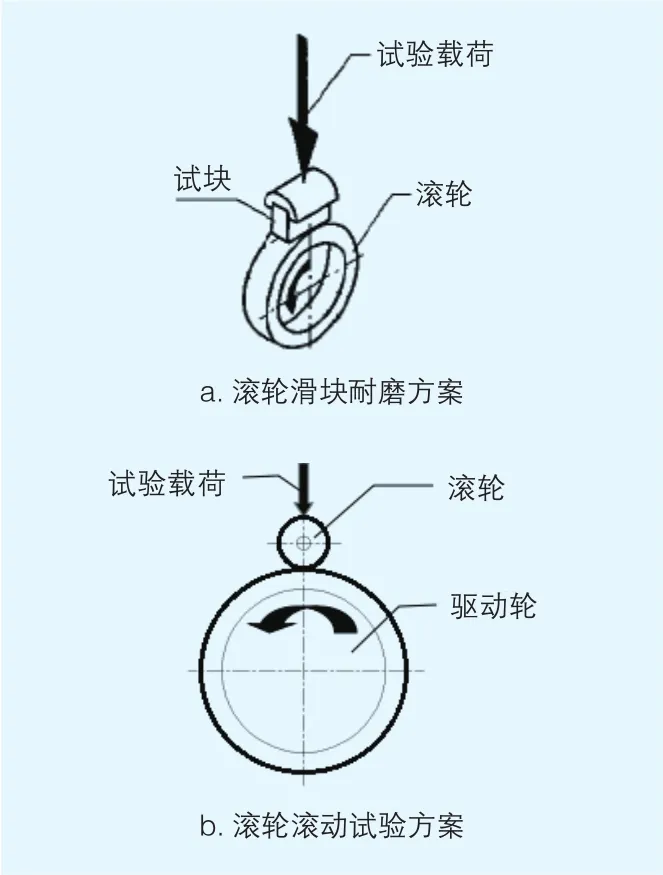

滑移门上的滚轮在导轨上的运行轨迹可分为直线段和过弯段,为使模型的简单化通常只考虑直线段进行验证。在一般所采取的滚轮测试方案中:一种是在滚轮转动情况下,通过一个小试块以一定的试验载荷作用在其上端,来测试滚轮与试块的耐磨性能,其只能实现滚轮与试块的相对摩擦运动,无法模拟实际滚动摩擦运动;另外一种是通过一个大的驱动轮带动滚轮转动,并在滚轮上施加一定的试验载荷来进行测试,其很好地实现了滚轮的滚动耐磨性能考核,但对于特定材料的导轨,特别是需要验证直线导轨与滚轮的配合耐久性能,直线导轨无法很好地安装至该驱动轮上,其存在一定的缺陷。因此,需要实现在一定载荷和速度控制下,解决滚轮与导轨的相对滑动与滚动问题。

图1 两种滚轮测试方案示意图

2.2 台架结构方案

本试验台架的结构形式如图2所示,通过分别实现导轨水平平动和滚轮上加载两种方式组合完成滚轮与导轨耐久试验台架。作动器(如气缸)一端通过耳环型脚座固定,另一端通过双耳连接头与销轴联接与滑动板上;直线滑轨的导轨通过螺栓固定在下底板上,直线滑轨的滑块通过螺栓与滑动板固定;导向杆通过螺栓与滚轮固定夹具固定,并放置于侧向支架的导槽内;滚轮固定夹具通过螺栓及轴套与滚轮固定,并放置在滑动板上;支撑杆通过螺纹与滚轮固定夹具形成固联,通过上导向板的中心圆孔形成滑动联接;侧向支架通过螺栓与下底板及上导向板固定。

在本试验台架中作动器与直线滑轨的位置呈平行方向,作动器与滑动板呈同一平面位置;直线滑轨起到导向和支撑作用,用于联接滑动板和下底板,实现滑动板的直线运动。

在本试验台架中滚轮固定夹具用于联接滚轮、导向杆、配重块和支撑杆,放置于滑动板的正上方;导向杆与侧向支架为滑动关系;配重块实现加载;支撑杆与上导向板为滑动关系;导向杆与侧向支架、支撑杆与上导向板共同组成一个滑动导向机构,实现滚轮固定夹具的单向垂直滑动。

在本试验台架中所测滚轮安装在滚轮固定夹具上,所测导轨(取直线段)安装在滑动板上,以保证滚轮始终在导轨上作相对运动,实现滚轮与导轨的台架耐久试验。

图2 滚轮与导轨耐久试验台架

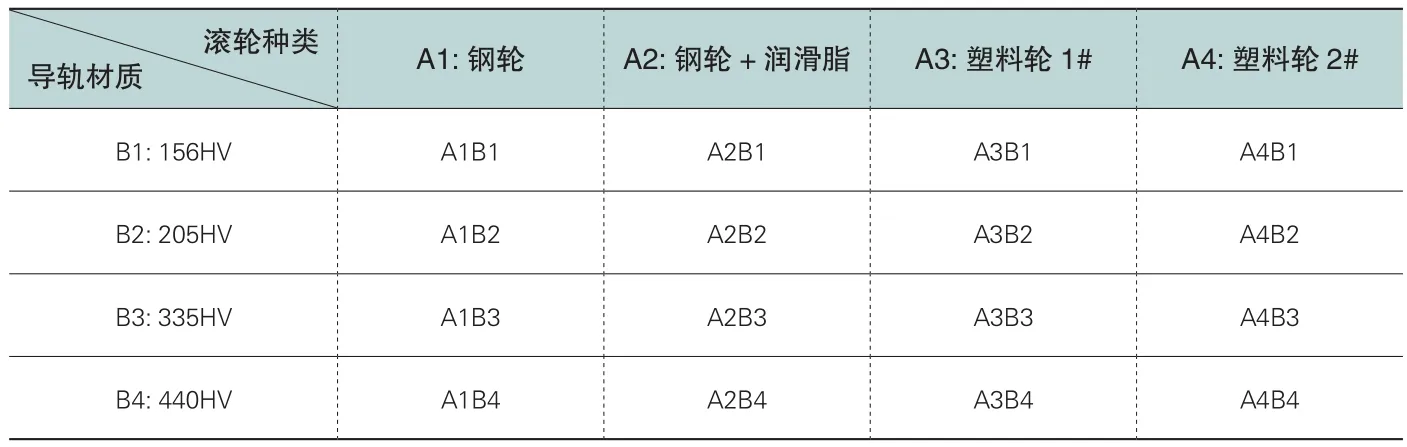

表1 滚轮与导轨样品组合

3 试验方案设计

为解决滑移门开闭过程中出现滚轮与导轨磨损、异响等问题,选取了较为典型的4种滚轮和4种导轨,其中,滚轮按类型材质分为:钢轮、钢轮+润滑脂、塑料轮1#(尼龙材质)和塑料轮2#(PEEK材质),导轨按不锈钢的材质硬度分为:156HV、205HV、335HV和440HV,共组合成16个组进行验证(如表1),以获取最优组合。

试验验证方案主要从模拟负载、运行速度以及环境工况等三个方面考虑,其中:滚轮的理论负载可以从仿真设计中获得,本文中按300N设计;运行速度选取低速1.0m/s和高速1.5m/s两种工况,且各占50%;环境工况分为常温、低温、高温、高温高湿等四种工况,其循环工况如图3所示;累计运行5万次进行考核。

4 测试结果

开展试验测试前,采用清洁试剂对滚轮和导轨样品进行表面清洁并烘干处理,再测量滚轮的直径、质量以及导轨的质量等参数,并在试验结束后采取同样方式,最终取得试验前后各组合样品的相关参数。试验测试现场如图4所示。

4.1 导轨测试结果对比

针对不同硬度的导轨进行试验前后磨损对比,其测试结果如图5所示,结果表明:

图3 温度和湿度工况

图4 试验现场

对于钢轮A1组合方案,其导轨磨损明显偏大,且出现导轨硬度值越大磨损量越大现象,而当在导轨上加润滑脂即A2组合方案时,导轨的磨损出现明显的改善,相比磨损量分别减少:B1为69%,B2为78%,B3为79%,B4为70%;同时,在对比两种钢轮组合方案中,均在导轨硬度值为205HV时,磨损效果要优于其它硬度的导轨方案。

对于两种塑料滚轮A3和A4组合方案,导轨在不同硬度材料情况下其磨损无明显差异,因此塑料滚轮与导轨配合时,导轨的不锈钢材料硬度对其磨损情况影响较小,并且磨损的效果应优于钢轮的组合方案。

图5 导轨磨损质量变化情况

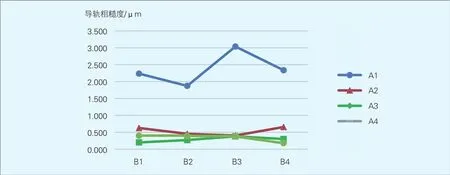

图6 导轨粗糙度变化情况

通过进一步对比两种钢轮和两种塑料滚轮组合方案的导轨表面粗糙度变化情况(见图6),试验后与A1钢轮配合的各导轨粗糙度变化明显,同时出现的运动噪音均明显变大,而A2加上润滑脂方案中,各导轨粗糙度变化大幅降低,从而运动噪音得到明显改善,主观感知效果与A4塑料滚轮2#方案接近;另外,在A3塑料滚轮1#方案中,由于滚轮包塑均出现松动情况(详细见4.2),试验后期其运动噪音大幅增加,影响主观品质感。

4.2 滚轮测试结果对比

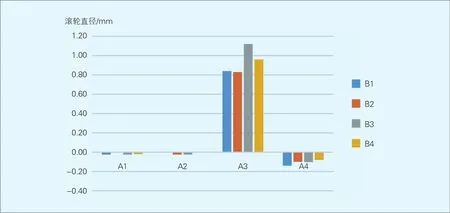

针对四种类型的滚轮进行试验前后磨损对比,其测试结果如图7、图8和表2所示,结果表明:

对比滚轮四种类型A1、A2、A3和A4的组合磨损试验中,A3塑料滚轮1#磨损量最大,其次为A4塑料滚轮2#,A1钢轮和A2钢轮+润滑脂磨损量最小;同时参考滚轮直径变化情况,钢轮的直径基本无明显变化,且一致性较好,因此针对滚轮来说,钢轮的耐磨性效果应比塑料滚轮的耐磨效果要好。

在A3组合方案的试验中,塑料滚轮1#在试验后尺寸明显变大,滚轮表面包塑均出现松动空转现象(见下表2),经分析在该方案中,滚轮包塑材料选用的为尼龙材料,该材料在高温高湿环境下具有吸水膨胀的特性(吸水性≥2.5%),出现尺寸的变化情况,在试验往复循环冲击作用下,导致外圈包塑与内圈金属松脱磨损,存在功能失效风险;同时采用PEEK材料的滚轮,因其吸水性低(吸水性 ≤0.1%),具有较好的尺寸稳定特性,在温度、湿度等环境条件的变化对其零件的尺寸影响不大,因此除了有少量的磨损,其性能相对保持较好。

5 结语

本文从试验角度对汽车滑移门滚轮与导轨的匹配性方面做了试验研究,设计了一套滚轮与导轨试验测试台架,并进行了不同组合方案的试验研究,为滑移门零件设计以及类似滚动匹配性机械结构设计提供依据。通过试验数据对比分析可得出以下结论:

(1)采用钢质滚轮与导轨配合使用时,其导轨硬度不一定越高越好,应选用合适的、耐磨性高材质的导轨,如本文中的B2导轨(205HV);另外可以通过施加润滑脂的方式,可在同等导轨材质的情况下有效减少导轨的磨损以及噪音,从而提升用户使用品质感。

(2)采用塑料滚轮与导轨配合使用时,因导轨的硬度相对比塑料滚轮高,所以导轨材质对其磨损影响较小;而在选用塑料滚轮时,PEEK材质优于尼龙材质,尼龙材质滚轮因吸水性能较弱,影响其尺寸稳定性,易出现滚轮包塑松动、空转甚至脱落失效的情况,耐久可靠性能较差。

图7 滚轮磨损质量变化情况

图8 滚轮直径变化情况

表2 试验后A3滚轮状况

(3)通过本次试验选取的最优组合进行了相关的整车及滑移门系统试验验证,均能够满足汽车滑移门的使用要求,取得了良好的效果。