汽车悬架性能优化与操纵稳定性分析

2019-08-16郭卫卫

郭卫卫

郑州宇通客车股份有限公司 河南省郑州市 450000

1 引言

在汽车设计中,操纵稳定性汽车不可或缺的一项性能,不仅关系着汽车的操纵便利性,还关系着汽车行驶安全性。然而,在汽车设计中,悬架几何特性、整车质心所在位置、轮胎的力学特征等,都影响着汽车的操纵稳定性。目前,传统设计操纵稳定性的方式已经无法满足需求,且耗费成本较高,部分极限工况无法实现[1]。计算机网络的普及,基于网络的虚拟仿真技术一经出现,满足操纵稳定性需求的同时,节省了成本,提高了效率。基于此,文章基于该技术探讨了汽车悬架的性能优化以及操纵稳定性。

2 汽车虚拟仿真技术的应用

2.1 虚拟样机的建模。虚拟样机作为一种新技术,是计算机的新概念,当前,我国在虚拟样机技术的研究上仍处于发展阶段。在样机建模前,因对模型结构进行明确,同时,掌握各个构件间的约束关系,将真实实物的模型简化,以此得到真实的模型参数。之后,相关人员可利用适当的软件展开建模工作。其中,虚拟样机的模型建立过程如图1所示。

2.2 模型建立的具体步骤。在汽车模型建立中,因ADAMS软件具有强大的分析能力、求解能力,且能够与便捷的用户界面有机结合,对此,文章模型建立选择该软件。首先,对汽车各子系统建立template模板文件,并依照模板文件建立subsystem子系统文件。其次,将各个子系统进行装配,构成整车模型,并建立文件assembly。最后,在不同研究中,编写不同控制文件,对整车的仿真计算进行有效控制。

图1 虚拟样机模型建设流程图

ADAMS软件的应用,为用户提供了以服务能够建立并修改模版的界面,模版身为子系统基础,模版模式过程如下:(1)对物理模型进行简化。因为,实车的部件处于相对运动关系,在模型简化中,仅需要确定部件拓扑结构,将不存在相对运动关系的构件作为一个部件。(2)硬点确定。硬点主要是指部件布置、部件连接的几何定点,硬点确定直接影响着部件构成。(3)动力学的参数确定。在利用部件构成整车模型时,掌握各个部件动力参数,有利于提高模型构建的质量,对此,计算部件质心、绕质心、质量等坐标轴在坐标系中的转动惯量,保障模型的悬架性能。(4)几何体的创建。主要是以硬点作为基础,在其上建立部件几何体。(5)对约束进行定义,工作人员可依照部件间的运动关系,对约束类型进行确定,为子系统的结构模型构建提供帮助。(6)对模版的参数变量与制动器进行定义。在子系统中,运动、位置、几何尺寸等的修改非常常见,对此,对参数的变量进行定义,对于标准界面的调整非常重要。制动器主要用来对子系统内的各个部件间的力与运动传递进行定义。(7)通讯器的定义与测试[2]。

3 前悬架的模型与优化

基于参考车型的悬架参数,通过对模板的几何参数、力学特性、物理参数等合理调整,建设双横臂的前独立悬架。添加转向系统以及试验台的子系统,构成前悬架的仿真系统,具体如图2所示。

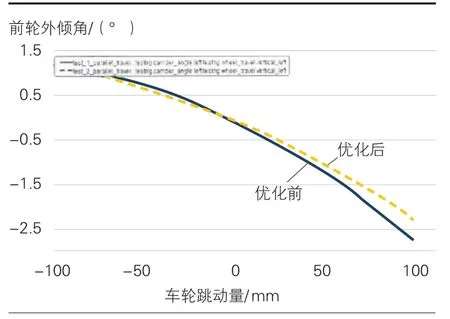

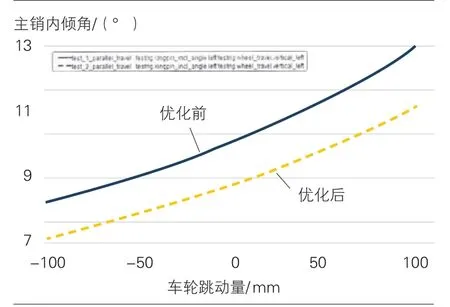

在对前悬架模型进行仿真试验中,应将悬架装配相应参数输入其中,保障仿真试验的顺利展开,装配参数具体包含有:轮胎模型参数、簧载质量参数、轮距、驱动力参数、制动力分配、质心高度等。据仿真结果可知,模型前轮的前束角已经超出合理范围,应对该部分优化,提高悬架性能质量,增强汽车的操纵稳定性[3]。对前悬架模型的灵敏度进行分析,发现11个坐标值影响较大,通过对坐标值调整、优化,并利用优化之后的硬点坐标值,第二次展开仿真试验,对优化前与优化后的参数构成曲线进行对比,如图3-6所示,在图中,实线为参数未优化的曲线,虚线是优化后参数构成的曲线。

图2 前悬架的仿真系统

由下述四个曲线图可知,在优化之前,车轮跳动范围在-100mm到100mm之间时,前轮的外倾斜角发生变化,变化范围在-2.8°到1.3°,在(-2°——0.5°)/50mm这一适应的变化范围内。在同样的车轮跳动范围内,主销的内倾角在8.3°到13°之间变化,通常,选取的范围多在7°-13°之间,而在同样车轮跳动范围,主销的后倾角由5.4°逐渐达到5.8°,变化范围不大,符合车轮跳动要求。在车轮跳动范围0-100mm过程中,前轮的前束角在-1.7°到0°变化,超过了规定的变化范围-1°-0°,不符合规范。

图3 前轮的外倾角曲线

图4 主销的内倾角曲线

图5 主销的后倾角曲线

图6 前轮的前束角曲线

在优化之后,车轮跳动范围在-100mm到100mm之间时,前轮的外倾斜角发生变化,变化范围在-2.4°到1.2°,趋势平缓。在同样的车轮跳动范围内,主销的内倾角在7.2°到11.5°之间变化,变化范围相应降低,而在同样车轮跳动范围,主销的后倾角处于静平衡,由5.4°减小到4.7°,角度的减小,优化后模型较优化前模型更合理。在车轮跳动范围0-100mm过程中,前轮的前束角变为弱负前束角,在-1.1°到0°变化,整体变化的趋势平缓,与规定要求基本相符。

4 汽车操纵稳定性的仿真试验

4.1 稳态回转试验。对稳态回转实验过程中,首先将转向盘的转角进行固定并开动汽车,以最低速度缓慢行驶,纵向加速度低于0.25m/s2,直至侧向加速度到达6.5m/s2,停止汽车,以此掌握前后轴的侧偏角差,了解侧倾角随着侧向加速度变化时发生的变化。最终试验得知,当汽车的侧向加速度低于2m/s2,则侧偏角的差值和侧向加速度呈现出线性关系;当汽车的侧向加速度高于2m/s2,着曲线的斜率增大,轮胎的侧偏特性将进入非线性区域。中性转向点的侧向加速度超过10m/s2,超过标准值5m/s2,而转向值不足3°/(m/s2),表明车转向特性具有明显不足。在该试验中,虽然转向特性存在明显不足,但是,其的稳态回转具有良好性能,满足当下汽车设计的要求[4]。

4.2 转向回正试验。在转向回证试验过程中,试验速度选择低速挡与高速挡为宜,试验圆周的半径为15m,速度分别为40km/h、120km/h,试验过程中,汽车侧向加速度应达到0.4g、0.2g,待试验汽车行驶一段时间,进入稳定状态后,得出:在低速试验中,残留横摆角的速度时2.5°/s;在高速试验中,残留的横摆角保持在0.2°/s的速度。结果表明,汽车回正的速度较快,转向回正的性能良好。

4.3 转向轻便性试验。依照驾驶员在控制文件上的要求,汽车车速控制在10km/h,在规定轨迹下试验,汽车行驶稳定后,得出转向盘的转角、转矩,显示了汽车转向轻便且性能良好。

4.4 蛇形试验。在汽车的操作稳定性试验中,蛇形试验主要用来评估车辆的侧倾稳定性、过渡响应。试验参数如下:标桩间距30mm,基准车速65km/h,偏移距1.5m,方仿真时间35s。在蛇形试验过程中,应保持车速的稳定性,且汽车不能碰撞标杆,服转向盘的转角,车身的侧倾角,侧向的加速度,车身的横摆角速度等计算,最终结果显示,车辆具有较强的抗侧倾能力。

5 结语

总而言之,在汽车设计中,悬架性能与操纵稳定性非常关键,直接影响着汽车整体质量,关系着汽车行驶安全。然而,在汽车设计过程中,很少能够一次保障悬架性能达标。而传统的试验方式很难保障试验结果达标。对此,积极引进虚拟仿真试验,对悬架性能进行优化,并对汽车操纵稳定性进行仿真试验,提高汽车从操纵稳定性,全面提高整车质量。