试制关键指标在新车型试生产前期项目管理中的应用

2019-08-16徐娇娇

徐娇娇

上汽通用汽车有限公司 上海市 201206

1 引言

当前汽车行业迅猛发展,新产品车型更新迭代迅猛,面向智能网联汽车新产品、新模式、新生态,商业模式的复杂性和协同性,这对于车企快速响应市场需求提出挑战。如何应对复杂多变的客户需求及激烈的行业竞争,同时对车企缩短产品研发周期、加快提升量产进度有了更高的要求。

新车型试生产阶段是产品从研发立项到正式量产过程中一个必不可少的关键环节,这对于研发部门实现了新车型从设计图纸、数模状态转变为实物样车的产品虚拟设计验证、及时识别产品验证缺陷以及尺寸匹配问题;对于制造工程部门实现了车身、油漆、冲压、总装工艺及工装设计验证以及人机工程问题提前识别;对于质量部门实现了产品质量提前进行问题识别、合格率保障等验证,同时为新车型后续的各类试验认证提供满足要求的实物产品。

完善的试制项目管理模式及流程是确保新车型试制按时高质量完成重要基础,因而试制关键指标是顺利开展试制活动的关键工具、用于指导上下游部门严格按照规定节点递交各类交付物,确保试制前期准备活动有序、高效开展。

2 试制项目管理流程

项目管理工具在新车型试制开发全过程中得到了有效、充分的运用,这为新项目能够在产品全生命开发周期中按时守住开发节点、控制开发成本、确保各项交付物高质量完成奠定基础。

试制项目启动经理根据该企业业务规划发展部门及制造规划部门发布的产品规划信息、车型设计变化示意图、车型配置、试制生产需求等项目信息,参加项目前期分工合作研讨会,进一步明确试制车间需要承接的试生产内容。经由试制运营管理工程师统筹规划、汇总至年度产能规划清单内,进而完成内部试制项目立项。试制项目启动经理在得到内部项目立项决议后,启动并完成编制试制预算,同时在项目工程会议上向工程团队、采购部门、质量部门、制造相关区域发布试制关键技术指标报告,根据该关键指标跟踪表推进并跟踪各条交付物活动情况,确保项目按时开阀启动试制生产活动。图1所示为某车企试制开阀启动前的项目管理流程框架图。

3 试制关键指标论述

试制关键指标跟踪表是整个试制开阀前全过程跟踪管理的重要工具,全称是Key Indicator Report,简称KIR。试制项目启动经理根据项目试制需求,编制从项目启动到试制造车开始的全过程关键节点,涵盖试制项目计划、准备、开阀阶段各节点(试制总装装配造车前50周启动)。通过在项目工程会议上,冻结并向项目组成员发布该试制关键指标跟踪表,涵盖每条交付物的交付要求、职责分工、交付物状态,更加有利于项目组成员对于整个项目进展的过程中的进度跟踪,促进项目组成员能够提前预警发现交付物中存在的问题,并及时应对解决措施来规避风险。该活动以项目试制开阀造车为终点,以倒排时间节点的形式开展,于造车前的50周开始启动所有工作。

4 试制关键指标应用

4.1 试制关键指标编制

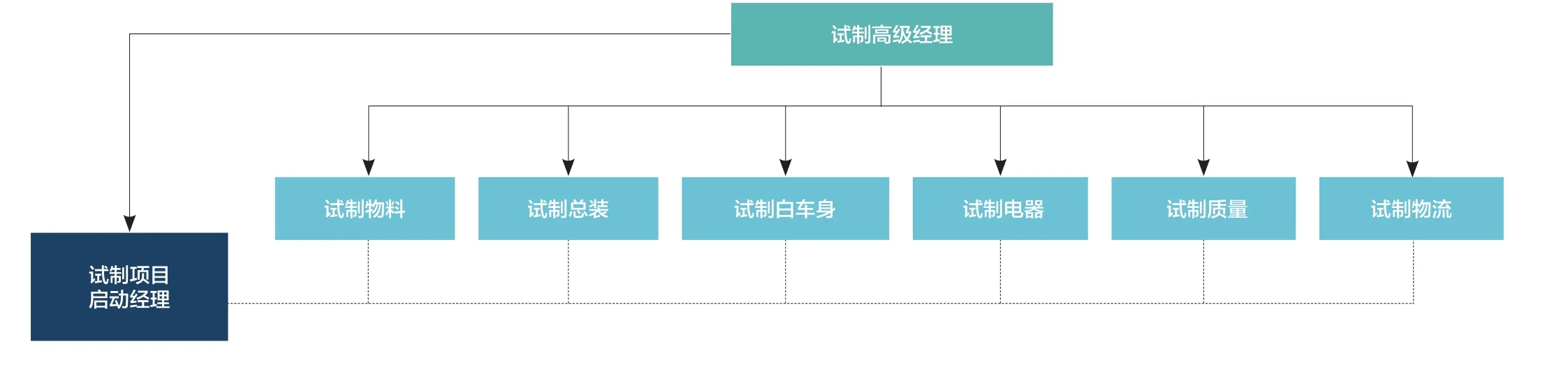

试制项目启动经理做为试制开发阶段主要负责人,在试制项目立项初期,即启动关键指标编制工作,用于更好的指导后续试制开发工作。试制项目管理模式一般以矩阵式框架,横向是试制各功能块负责的工程师,纵向为负责该项目的试制项目启动经理,同时所有项目组相关人员受试制高级经理统筹管理。如图2所示。

图1 某车企试制项目管理流程框架图

在试制项目准备会议上,试制项目启动经理传达所有相关信息给项目团队成员,包括试制造车级别(全新开发、中期改型、年度改型等)、试制项目类型(骡子车、集成样车、国家强制检验车)、试制时间、试制策略、新设备新工艺、造车数量等信息。试制物料工程师发布相关物料节点,如物料清单生成模式、长周期零件采购需求、发布物料采购清单、申请海外零件运费及关税、协调采购召开物料推进会、接收设计发布工程师提交的物料变更申请、梳理物料到料情况等。试制总装工程师发布工艺文件编制节点。试制白车身工程师发布白车身初始数模及初始白车身物料清单节点,用于评估白车身软模开发周期计划,同时评估工装夹具设计需求以及开发白车身工艺需要的测点报告等信息。试制电器工程师对设计发布工程师提出递交软件刷新包交付物的节点并要求电子开发部门进行台架测试、提供测试报告。

4.2 关键技术指标交付物及职责分工

关键指标交付物按节点可分为以下三个阶段:

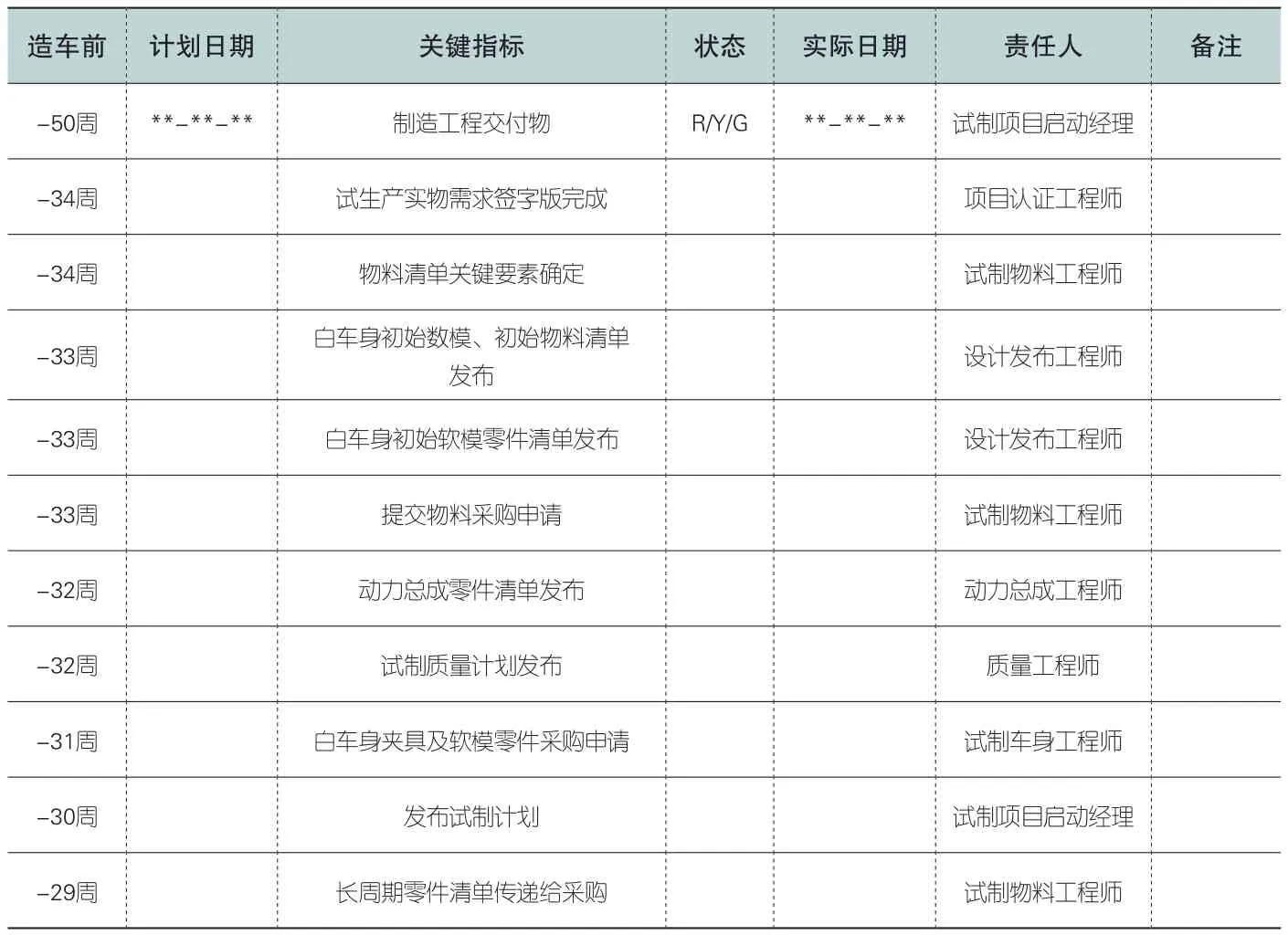

4.2.1 在总装造车前50周到29周期间

试装项目启动经理开启组织制造工程交付物工作,为了更好体现样车造车价值而在前期识别解决工艺、工装相关问题并定期回顾的一系列活动,它包括识别造车工艺相关问题、工厂关键工装夹具信息输入、工厂生产节拍及人机问题信息输入、保证制造策略的可行性有效性、统一试制造车启动流程。制造工程交付节点意味着整个制造工程交付物评审活动的开启。同时造车前34周开始启动物料相关工作,项目认证工程师完成试生产实物需求签字版,包括试制造车数量、需求的交付时间以及车辆用途。质量工程师基于该需求表规划试制项目质量计划,并集成至试制项目启动经理,用于发布初版试制造车计划。随后,试制物料工程师启动生产物料清单工作、梳理长周期零件清单并传递给采购部门。车身设计发布工程师将初版数模及白车身物料传递给试制车身工程师用于启动车身软模零件、工装夹具的采购工作。如表1所示。

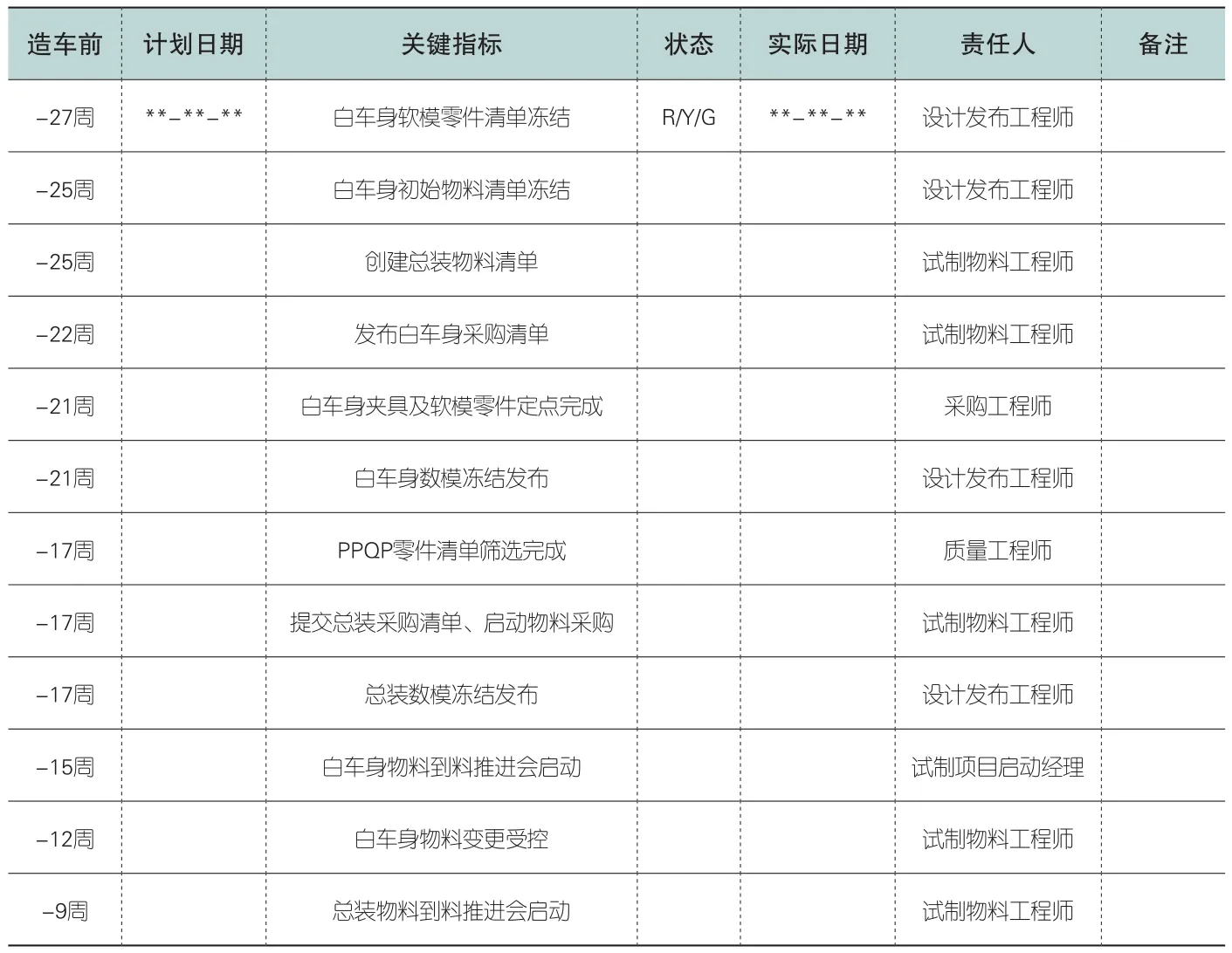

4.2.2 试制物料准备期

车身设计发布工程师在总装造车前27周冻结白车身软模零件清单及初始物料清单,做为供应商冻结软模零件设计的输入。试制物料工程师根据物料策略创建总装物料清单,不同的策略下的物料清单生成模式是不同的。做为全新开发车型,物料工程师根据产品数据发布工程师从工程零件清单系统里提取的初始物料清单集成为试制造车零件清单,然后分发给所有零件的设计发布工程师用于再次核对产品零件号信息、对应车型、供应商等信息,对零件的状态进行修改、删除及添加;做为返修类型的开发车型,物料工程师可通过创建物料清单表头,采用加法的形式通过设计发布工程师完成添加表内所有零件信息来集成一份完整的物料清单,这份清单集合了新车型开发所需的新增零件需求。这一阶段是物料准备的重要阶段,试制物料工程师在冻结装配物料清单后将该清单传达到采购部,跟踪全过程的订单释放情况,并召开物料状态跟踪会,协调采购及各部门设计发布工程师推进采购订单的释放,对于由于工程释放问题产生的各类释放问题,将上升到每周的工程项目例会上进行拉动资源解决。

表1 试制关键指标跟踪

图2 试制项目管理组织架构

试制质量工程师对于冻结后的装配零件清单进行挑选关键质量零件清单,要求供应商在物料交样前完成递交关键零件质量尺寸合格报告,并交由质量部审批。如表2所示。

4.2.3 试制开阀准备期

临近试制开阀,电子设计发布工程师将根据节点完成电测试并提交测试报告到试制电器工程师,同时在开阀前一周传递试制电器刷新软件交付物。试制物料工程师将定期统计物料交样状态及进度,并由试制项目启动经理完成集成所有准备交付物状态汇总。在物料交样节点到开阀造车这一周内,由试制项目经理召开开阀交付物评审会,对于试制白车身阶段的开阀,由试制高级经理作为评审会决策人决定是否开启造车;对于试制总装阶段的开阀,由工程项目总工和制造工程高级经理共同评审交付物状态,并对是否开阀造车做出决议。如表3所示。

4.3 关键技术指标状态跟踪及问题上升

在试生产项目管理过程中,由于试制活动的特殊性,鉴于试制车间是高度集成化的小型生产工厂,数据流与信息流交互复杂。过程中的主要问题集中在以下几点:1)物料问题,与设计发布工程师逐一核对每个零件状态、造车前的零件订单释放及物料交样问题、设计变更影响零件的装配状态;2)线束功能台架测试试验及软件交付质量,提前预警终检刷新问题,避免整车装配完成后线束返工拆装返修工作;3)试制工艺开发问题,遵循工程开发部门的设计输入以及整车制造工艺的工艺要求,并在试制工程中充分验证关键工艺。

试制项目启动经理负责全过程状态监控,通过项目组内例会跟踪各节点状态,如遇问题,工作层面交流无法解决的情况下,需要上升至每周工程项目会议拉动项目高级经理及项目总工来解决,如该问题在此曾经仍然无法得到有效解决,那么继续上升至项目平台进行解决。

表2 试制关键指标跟踪

表3 试制关键指标跟踪

5 展望与前景

本文阐述了汽车试制项目管理流程中的时间管理工具,基于矩阵型项目管理框架下,详细论述了该工具是如何贯穿整个试制开发准备周期而进行有效跟踪交付物状态,进而把握项目开展进度。将全过程跟踪的模式融入试制项目管理中,为新车型顺利开展试制活动提供了强有力的保障。在新产品全生命周期开发过程中,对试制活动的要求是快速响应、高质量按时完成满足特殊需求的小批量试制任务,在这个复杂指导协同管理过程中,充分论证了试制关键指标工具可以更加高效的推动试制生产项目管理的有效进行。