基于压电发电的智能路面系统

2019-08-15赵迎宾王佳杰王涵刘梦瑶张桐桐

赵迎宾 王佳杰 王涵 刘梦瑶 张桐桐

摘 要:以道路工程为背景,对一体化智能压电发电路面的制备与电能输出进行了研究与设计。利用软件对压电元件尺寸进行优化,通过马歇尔设计方法与体积制备设计方法设计出的沥青混合料的体积性能、高温稳定性能、水稳定性能均能满足我国的沥青混合料技术规范,具有良好的路用性能,并与压电元件具有良好的相容性。压电元件的开路峰值电压随着压应力的增加而增加,且单片厚度大的元件的开路峰值电压较高,增加趋势更快,施加较低的频率对压电元件的电压输出影响极小。智能压电发电路面的开路电压随着埋铺深度的增加而减小,随着压电元件总厚度、车轮荷载的增加而增加;开路电流随着压电元件并联数量的增加而增加。芯片的电能采集效果和效率均优于桥式整流电路型单元采集电路。研究结果表明,智能压电发电路面具有良好的路用性能,其存储的电能虽然输出功率小,但通过矩阵式聚集化储能后可供压力传感器、红绿灯系统、路灯等低功率电子器件使用。

关键词:压电发电;沥青混凝土;材料组成与制备;能量采集与存储

1 压电发电路面研究现状

1.1 国外研究现状

日、美等发达国家对于压电发电自助供电系统进行了多年研究,取得了良好进展,尤其日本在应用方面更走在世界前列。

2006—2009年,东日本旅客铁道株式会社在东京火车站进行过三次发电地板试验,乘客通过自动检票口时可产生使灯泡发光0.1 s的电力。2010年上海世博会,日本馆展示了压电发电地板,参观者轻轻几步就可将电灯点亮。

日本的NEC等公司联合开发了新型发光道路标识,该标识可以利用汽车驶过时所产生的风能,并利用压电元件将风能转换为电能,从而点亮发光二极管。若将其安置在公路隧道内,可以有效降低隧道内的电能消耗,提高标识清晰度与行驶安全。

Goldfarb等人建立了一个分析模型,研究了压电叠堆材料的发电效率,试验结果表明,影响压电材料发电效率的根本原因是压电材料产生了大量能量,但多数能量存储在本身,并把它返回给了导致产生初始电荷的激励源。当压电陶瓷和串眹有外载的电容并联时,这种现象极其明显。此外,研究表明压电叠堆的发电效率在外界激励频率为5 Hz时达到最大。

UCBerkeley分校的Roundy和Wright分别研究了在压电转换和静电转换两种不同环境下的能量收集方式,研究表明,压电发电比静电发电单位体积转换的电能多。

VirginiaTech University的Sodano等研究了压电单晶片、压电作动器和压电纤维复合材料,将环境中所产生的振动能量转换为电能,并测试对镍金属混合电池充电的能力。结果表明,压电作动器和压电单晶片均能够为可充电电池充电,在相同的随机振动环境里压电单晶片的充电效率为三者最高。

Taylor等将压电聚合物(PVDF)安装在旗面上,通过固定端的设计,让迎面而来的流体产生涡流,使旗子像鳗鱼一样摆动,利用水流或洋流发电。

Bramovic等人在普通路面埋入了大量压电晶体,当汽车碾压时,所产生的机械能就会被转换为电能。据中央电视台等媒体报道,该课题组宣称这种路面能产生100~400 kW/km

电能。这种压电晶体的使用寿命极长,理论上可超过30年,可应用在铁路和公路等交通设施上。目前,该课题组已经进行了小规模室内试验及1 km试验段路面试验。

1.2 国内研究现状

我国有關研究机构也在积极开展能量回收研究工作。在上海举行的全国科技活动周上,中科院上海硅酸盐所在南京路上向大众演示了自己开发的压电发电装置。

西安交通大学曹秉刚等人介绍了利用振动能量产生电能,并采用相关控制方法提供给道路灯具和其他路政作为工作能源的方法。大连理工大学魏双会等人把发电装置植入鞋底,通过走路时脚对鞋底的冲击使压电陶瓷变形而产生电荷。吉林大学闫世伟等人在之前的研究基础上,从理论和实验两方面研究压电材料发电效率的影响因素,设计了一个具有压电发电、控制电路与存储模块的能量转换系统,并对压电发电装置进行了优化设计。此外,他们还尝试将优化设计制备的压电发电装置应用到RF无线射频系统中。大连理工大学张海军等人设计了一种带有质量块的硅微压电悬臂梁,并与金属弹性层压电发电装置进行对比,试验结果表明,前者在附近的振动驱动下输出电压约为0.015 V;后者在其固有振动频率100 Hz左右振动时,系统输出电压达10 V以上,对纯电阻耗能元件的输出功率约达100 μW。

1.3 团队研究内容与技术路线

拟将压电材料植入沥青混凝土,通过制备埋入式压电沥青混凝土,探讨智能压电发电路面的力电特性,并进一步研究埋入式压电沥青混凝土的电能输出及能量采集,从而使沥青混凝土不仅仅作为路面材料,而作为多元化、智能化的载体使用,为开发新型绿色能源提供新思路和基础。

(1)埋入式压电元件的制备:采用ANSYS12.0软件对压电元件的尺寸进行优化,并模拟计算其最优电压输出。采用传统氧化物固相反应方法预合成粉体并极化,制备出具有优良压电性能的压电元件。

(2)智能压电发电路面的制备:分析压电发电路面的性能,提出压电发电路面的材料组成设计和制备方法。设计沥青混凝土材料的组成,确定粗集料、细集料、矿粉及沥青材料相互配合的最佳组成比例,采用LabVIEW8.5进行电能输出仿真分析,最后使之既能满足沥青混合料的技术要求又能满足压电材料的埋铺,并与埋入式压电元件具有良好的兼容性。

(3)智能压电发电路面的力电分析:建立智能压电发电路面的力电耦合模型,通过力电特性加以验证。

(4)智能压电发电路面的电学输出研究:制备智能压电发电路面,然后分别测试不同埋铺深度、不同压电材料总厚度、不同车轮荷载、不同数量压电材料并联情况下的电能输出。最后结合室内实验,分别通过普通的桥式整流+DC-DC采集电路研究能量采集。

2 智能压电发电路面的制备

2.1 压电发电路面元件尺寸设计

软件处理过程主要包括前处理、分析计算和后处理。前处理包括用户简单绘制有限元模型,并提供强大的网格划分工具;分析计算包括结构分析、流体动力学分析、电磁场分析、声场分析、压电分析以及多物理场的耦合分析,可模拟多种物理介质的相互作用,具有灵敏度分析及优化分析能力;后处理是将分析计算的结果以云图和彩色等值线显示、梯度显示、矢量显示、粒子流迹显示图方式显示出来,也可将计算结果以图表、曲线形式显示或输出。

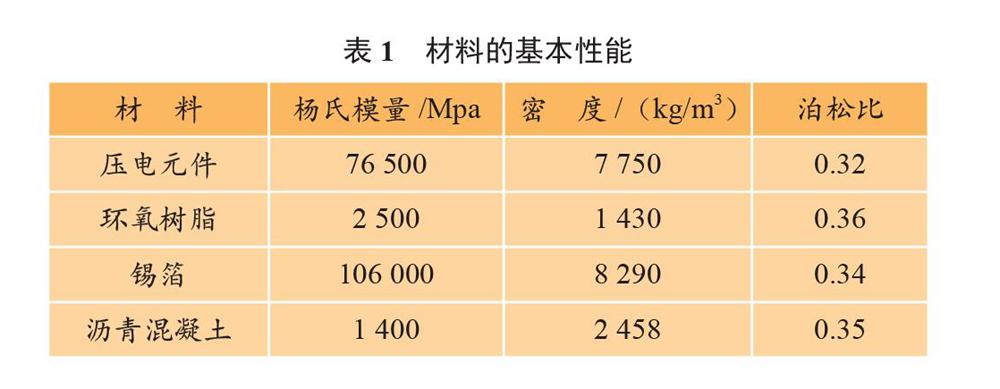

通过ANSYS12.0软件对压电元件建立直接耦合场的有限元模型并进行分析。在ANSYS12.0中有很多单元可以用来分析压电元件,例如SOLID5,PLANEI,SOLID98,PLANE223,SOLID226,SOLID227等,本节选用SOLIDS单元模拟压电陶瓷元件,选用SOLID45单元模拟环氧树脂及铜箔。各材料的基本性能见表1所列。

(1)将压电元件理入沥青混凝土中,如果压电元件的尺寸过大则对沥青混凝土的结构影响较大,因此,将压电元件的厚度固定为4 mm,外径固定为18 mm,变化压电元件的内径分别为0 mm,3 mm,6 mm,10 mm,15 mm。不同内径压电元件的电压模拟值如图1所示。

从图可以看出,压电元件的输出电压随着内径的增加而增加,当内径为10 mm时,壓电元件的电压出现明显的增加趋势。考虑到压电元件的强度问题,空心圆柱体的内外径比为0.6:1.0时其强度最合理。所以,将压电元件的直径尺寸定为外径18 mm,内径10 mm。

(2)采用前文确定的压电元件内外径,变换压电元件的厚度,分别为2 mm,3 mm,4 mm,5 mm。不同厚度压电元件的电压模拟值如图2所示。

从图2可以看出,压电元件的输出电压随着厚度的增加而增加,并具有明显的线性关系。压电材料属于高电压、低电流的小功率元件,需要将若干压电元件并联。结合沥青混凝土的集料尺寸,将压电元件的厚度尺寸定为4 mm。

(3)封装后的单片压电元件的电压输出采用ANSYS模拟,将优化好尺寸的压电元件(外径18 mm,内径10 mm,厚度4 mm)用铜箔及环氧树脂封装好后施加0.7 MPa的瞬间压应力,封装的单片压电元件的电压输出为63.146 V。

2.2 压电发电路面元件的制备

采用传统氧化物固相反应的方法预合成PMnS-PZN-PZT粉体,掺杂0.45 wt% Fe2O3,并将其制备成电片并极化,经测试,压电性能优良。

按化学计量比称量各氧化物,将混合粉料在无水乙醇介质中用球磨机球磨16 h,将湿料在70 ℃下烘干,烘干后加5%的聚乙烯醇(PVA)均匀造粒并密封陈腐16 h,在100 MPa压力下干压成型,将成型后的坯体在800 ℃温度下进行排胶,在1 200~1 260 ℃气氛中烧结4 h。将陶瓷圆片打磨抛光、清洗、烘干,在两面涂覆银浆,于850 ℃温度下烧渗银电极。在120 ℃的硅油中加电压3 kV/mL,极化15 min,在室温下静置24 h后测试其电性能。

埋入式压电元件的连接方式为物理串联,电学并联。将制备好的压电元件单片浸入到装有环氧树脂的模具中封装。

2.3 智能压电发电路面的制备

(1)压电材料:选择具有自发极化作用的无机压电晶体材料Tourmaline粉、Tourmaline负离子粉(常见且成本低、压电特性好)及压电电荷常数较高的无机压电陶瓷锆钛酸铅粉用于制作智能发电路面产品,为方便书写,分别以A,B和C代指上述3种材料,其中压电材料A,B是两种原生矿物,具有压电、热电效应以及自发极化效应,在应力作用下晶体内部正负极性中心不重合从而产生电荷,是较为理想的发电路面压电材料。而压电材料被应用于沥青混凝土时,将被沥青包裹以沥青胶浆的形式存在于混合物中,压电性能将会产生一定的变化。采用ZJ-3A型准静态测试仪进行压电常数测试,采用HP4294A精密阻抗分析仪在频率1 kHz下测量样品介电电容和介质损耗,测量温度范围为室温至180 ℃,升温速率为5 ℃/min,计算得到样品介电常数。压电材料主要性能指标见表2所列。

测试结果表明,压电材料A,B和C在常规状态下压电性能优异,且压电矿物/沥青复合材料相较纯矿物材料压电性能无明显降低,证明压电材料在沥青中仍可较好地发挥压电性能,因此可用于压电发电沥青混凝土的制备。

(2)导电材料:普通沥青混凝土导电性能较差,不利于压电材料产生电荷的流动,但已有相关研究表明,在沥青混合料中掺加一定体积分数的石墨材料可有效提高沥青混合料的导电性能,且其路用性能能够满足规范要求,因此选定石墨粉体作为导电材料。导电电极是电荷收集的关键一环,我们根据道路受力特性选取耐久性较好的结构,考虑到施工便利性,选择常见的石墨电极和金属网电极作为电能收集装置,电极埋设前通过导电胶在其表面覆盖粘结一定量的导电石墨以提高电极对电荷的收集能力,基于上述材料进行智能发电路面的制备及能量输出研究。

(3)沥青及集料:所用沥青为SBSI-D型改性沥青,试验检测结果表明,沥青各项技术指标均符合《公路工程沥青及沥青混合料试验规程》(JTGE20—2011)中规定的质量要求;所用粗集料为优质玄武岩,细集料为机制砂,矿粉为优质石灰岩矿粉,集料与矿粉洁净、干燥、无杂质。试验检测结果表明,集料与矿粉各项技术指标均符合《公路沥青路面设计

规范》(JTJD50—2006)和《公路沥青路面施工技术规范》(JTGF40—2004)相关规定。

2.4 压电发电沥青混凝土配合比设计

在进行智能发电路面产品配合比设计时,需综合考虑高温性能、低温性能、水稳定性、耐疲劳性能等影响因素采用AC-13级配类型作为研究基体。依据我国《公路沥青路面施工技术规范》(JTGF40—2004)规定,通过马歇尔试验确定其最佳沥青用量为4.9%,但依此最佳沥青用量拌和加入石墨后,集料表面沥青量明显不足。分析原因:石墨密度较小且体积易膨胀,吸油性极强导致混凝土中有效沥青不足。所以采用马歇尔试验法重新确定智能发电路面产品的最佳沥青用量为5.9%,压电材料用量为矿粉质量比例的20%,而由于石墨材料密度小于矿粉且体积易膨胀,等质量掺入时易改变混合料体积分数,因此确定石墨掺入体积分数为矿粉体积比例的30%。

2.5 智能发电路面路用性能检测

智能发电路面具备压电功效的同时路用性能须满足规范要求,因此按照《公路工程沥青及沥青混合料试验规程》(JTGE20—2011)的要求,检验压电发电沥青混凝土的各项路用性能,以分析压电材料、导电材料等对压电沥青混凝土智能发电路面产品路用性能的影响。3种压电发电沥青混凝土的路用性能与SBS沥青混凝土相比,高温稳定性、低温抗裂性和水稳性能均有小幅度降低,而抗疲劳性能略有提高,但整体而言,各性能相差不大。因此,本产品具备传统沥青路面的基本功能,能够满足汽车的正常行驶等需求。

2.6 智能发电路面结构设计与制作

依据压电材料电荷产生特性,压电发电路面的电能产生主要包括两种形式。图3(a)为d31型发电路面能量产生示意图,当压电模型受到力的作用时,电荷在垂直于受力方向产生并收集;图3(b)为d33型发电路面能量产生示意图,当压电模型受到力的作用时,电荷在平行于受力方向产生并收集。

在行车荷载作用下,若想有效收集电能则必须根据电荷的移动方向、位置布设导电电极,基于电能产生原理,结合石墨电极和金属电极的工作特点,设计出两种发电路面电极布置方式及能量输出电路,如图4所示。当采用石墨电极时,电极横向间隔连接,发电路面即为d31型压电体构件,在行车荷载作用下压电材料内部的电荷向石墨电极方向移动,并通过导线将其集结到电能收集器中予以转换存储,如图4(a)所示。当电极采用金属网时,电极网上下分层布设,发电路面即为d33型压电构件,在行车荷载作用下压电材料内部的电荷向金属网方向移动,通过导线将其集结到电能收集器中,如图4(b)所示。

依据上述智能发电路面压电沥青混凝土发电路面结构布设方案,通过改进普通沥青混合料车辙板试件成型方法,制备得到试验测试用小型发电路面试件,试件制备步骤:根据电极埋设深度加工制作厚度尺寸为300 mm×300 mm的刚性垫板,放置于试模内,浇注下层普通沥青混凝土,成型并取出刚性垫板;将下层普通沥青混凝土放置于试模内,参照规范要求进行层间处置,沿轮迹分布带布设电极,其中石墨材料电极尺寸为10 mm×50 mm,金属网为由磷铜丝加工定制编织而成的120目电极网,继而铺筑压电混凝土,制备得到尺寸为300 mm×300 mm×50 mm的小型发电路面测试试件,制作过程中应注意电极不被人为因素破坏或大幅挪移位置。

2.7 智能发电路面沥青壓电混凝土电性能测试方法与指标

按照《公路工程沥青及沥青混合料试验规程》(JTGE20—2011)要求的方法分别成型d31,d33型智能发电路面试件,通过车辙试验仪胶轮对其施加0.7 MPa的直接往复碾压作用力

(21次/min,15 Hz),采用RIGOL示波器测试其能量输出状况。为更精确地进行压电性能测试,考虑输出电压较为微小,故采用信号放大装置对输出电压进行放大处理,并通过示波器记录测试结果。在无绝缘状态下进行电性能检测时,示波器检测出较高电压,频率约为50 Hz,连接的LED灯珠(工作电压为1.8~

2.2 V)未出现毁坏、点亮等现象。究其原因,试验设备为大型用电仪器,易受环境感应电场的影响,导致测试结果出现偏差。因此,在试件四周底部增设绝缘耐高温塑胶隔离层后采用上述解决方案检测d33压电发电沥青混凝土的压电性能,调节信号放大器进行10倍放大以观测结果,经换算后记录真实测试结果见表3所列。

从表3中可以看出,绝缘处理发电路面电压实测数值较小,表明该处理措施能够有效隔绝车辙仪周围感应电场的影响,使压电性能得以真实表露。发电路面试件内部压电材料分散,与沥青以沥青胶浆的形式存在,在路面结构中起到填充集料孔隙的作用,仅受拉应力或很小的压应力作用,相关激励微弱导致产生电荷量较少,同时石墨粉仅能使部分电子流动,加之沥青混凝土内阻较大,因此呈现低电压现象。另外,压电输出频率为17~20 Hz,与民用交流电工频出现了较大差距,试验时已排除各种干扰因素,测试结果即为智能发电路面压电发电沥青混凝土产品的电压频率,表明绝缘处理下的压电发电沥青混凝土能够产生电荷。

2.8 压电纤维发电路面沥青混凝土压电性能

压电粉体材料由于所受应力、应变较小,产生电荷较少。而纤维在沥青混合料中可形成三维网状体,在较小的压应力作用下可产生较大的应变,故压电材料以纤维状态存在时,更有利于其压电性能的发挥。

压电纤维是以压电矿物A为基体,通过掺加一定提高力学特性的辅助材料,基于溶胶-凝胶法制备得到连续、均匀的压电纤维。以发电路面压电沥青混凝土配合比设计及制备方案为基础,将少量压电纤维通过外掺投入方式拌和制备得到压电纤维发电路面沥青混凝土,检测混凝土压电性能结果见表4所列。

从表5可以看出,加入压电纤维材料的d33型压电发电路面沥青混凝土在荷载作用下的压电性能可达到1.5 V,相比普通压电材料压电发电沥青混凝土的压电效果提高约1.4 V,同时输出频率保持在17.2~20.4 Hz,表明该沥青混凝土具备压电发电功能,同时压电材料纤维化处置措施能够一定程度提高输出效果。

2.9 极化处理压电发电路面压电性能

极化工艺对压电材料压电性能的表征有着重要的影响,合理的极化工艺需采用较优的极化条件,即选择合适的极化电场强(E)、极化温度(T)和极化时间(t),三者之间紧密联系,若极化电场弱,则可通过提高温度和延长极化时间来弥补;若电场较强、温度较高,则可适当缩短极化时间。由于压电材料A,B,C具有自发极化效应,压电发电沥青混凝土极化与普通压电材料极化的目的不同,仅需将压电发电沥青混凝土中紊乱的自发极化方向调整一致即可,因此所需能量较少,故所选极化电压为220 V,极化温度为50 ℃,为提高极化程度,合理延长极化时间,设定为6 h。

加入压电材料A纤维的压电发电沥青混凝土输出电压最高可达24 V,B和C两种压电材料沥青混凝土试件压电性能明显提升,相较之前的处置措施具备3~4倍的提升功效,保持在可采集利用的范围内;同时其输出频率保持在16.3~19.7 Hz范围内,接近路面的固有振动频率15 Hz,与理论分析保持较高的一致性,表现出更为显著的压电性能,表明极化处理对于有效改善压电发电沥青混凝土电能输出效果至关重要。

3 智能压电发电路面的力电分析

压电材料具有优良的力电耦合特性,在现代工业、交通、医疗和航空航天等领域得到广泛应用。近年来,压电发电、無线供能以及无损检测技术成为该领域新的研究热点。基于制备的智能压电发电路面建立其力电耦合模型。

3.1 智能压电发电路面力电耦合模型

埋入沥青混凝土内部的压电陶瓷元件的上下表面有一定的应变,因此力学边界条件属于机械自由;电学边界条件属于电学开路。集总参数模型首先假设系统的物理尺寸远远小于电学、力学以及声学的尺寸特性。同时,系统的空间与时间变化被解耦分离。如图5所示,智能压电发电路面可以看做是包含压电元件的振动机械结构,如果该结构被其谐振频率所激励而产生线性微小位移,那么埋有压电元件的沥青混凝土可以被模拟为一个含有质量块、弹簧、阻尼、压电元件的系统。

图5 智能压电发电路面等效振动机械结构

在该模型中,机械结构包含质量块M,相当于机械结构刚度的弹簧K,相当于结构机械损失的阻尼D,以及具有一定厚度t和面积A的压电元件。质量块M受施加到系统上的外力F与系统内力的同时作用。外力F是作用于机械结构的外部机械激励,内力可分解为压电陶瓷对质量块的作用力FP、弹簧的弹性力、阻尼器的粘性阻力。

假设质量块M的位移为x,压电陶瓷输出的电压和电流分别为UP和I,质量块M在压电陶瓷上的作用力FP可以分解为一个弹性系数为KP的弹簧弹性力和一个电压控制力αUP。KP为压电陶瓷短路弹性系数、C0为受火电容、α为应力因子。

3.2 埋入式压电元件力电特性实验研究

如果把沥青混凝土路面结构看成是一个振动系统,则行车荷载的冲击作用是振动系统的激励或输入,路面产生的响应,如位移、应力、形变等为振动系统的响应或输出。

在长安大学测试中心,应用材料测试机MTS810(MaterialTestSystem,MTSCo.U.S.A.)对8片×3 mm,6片×

4 mm的压电元件施加1 000~5 000 N,频率为10 Hz的正弦波荷载,通过万用表对电元件的开路电压进行观察,记录其峰值电压并与计算值进行比较。测试结果如图6所示。

从图6可以看出,在10 Hz频率条件下,压电元件的开路峰值电压随着压应力的增加而增加。由斜率可知,单片厚度大的元件的开路峰值电压比较高,且增加趋势更快。

从图中可以看出,施加荷载的频率对压电元件的峰值电压输出影响不大,是因为压电元件具有自身的谐振频率,压电元件在谐振频率处阻抗最小,输出功率最大。一般压电元件的谐振频率在几千Hz左右,而沥青路面行车荷载的简谐振动频率远远低于该频率,因此施加应力的频率对压电元件的电压输出影响极小。1 000 N正弦波荷载不同频率作用下不同厚度片数压电元件的峰值电压如图7所示。

4 智能压电发电路面的电学输出研究计算

目前,利用道路进行发电主要采用压电技术,将压电换能器铺设于路面的减振层中,将经过车辆的振动能量进行收集并通过电力装置转换为电能,由控制系统将电能存储并利用。考虑将智能压电发电路面置于车辙试验仪及成型仪中,利用Keithley2700多通道数据采集仪,测试不同的埋铺深度、不同厚度、不同荷载、不同数量元件并联所产生的开路电压及电流。

4.1 试验系统

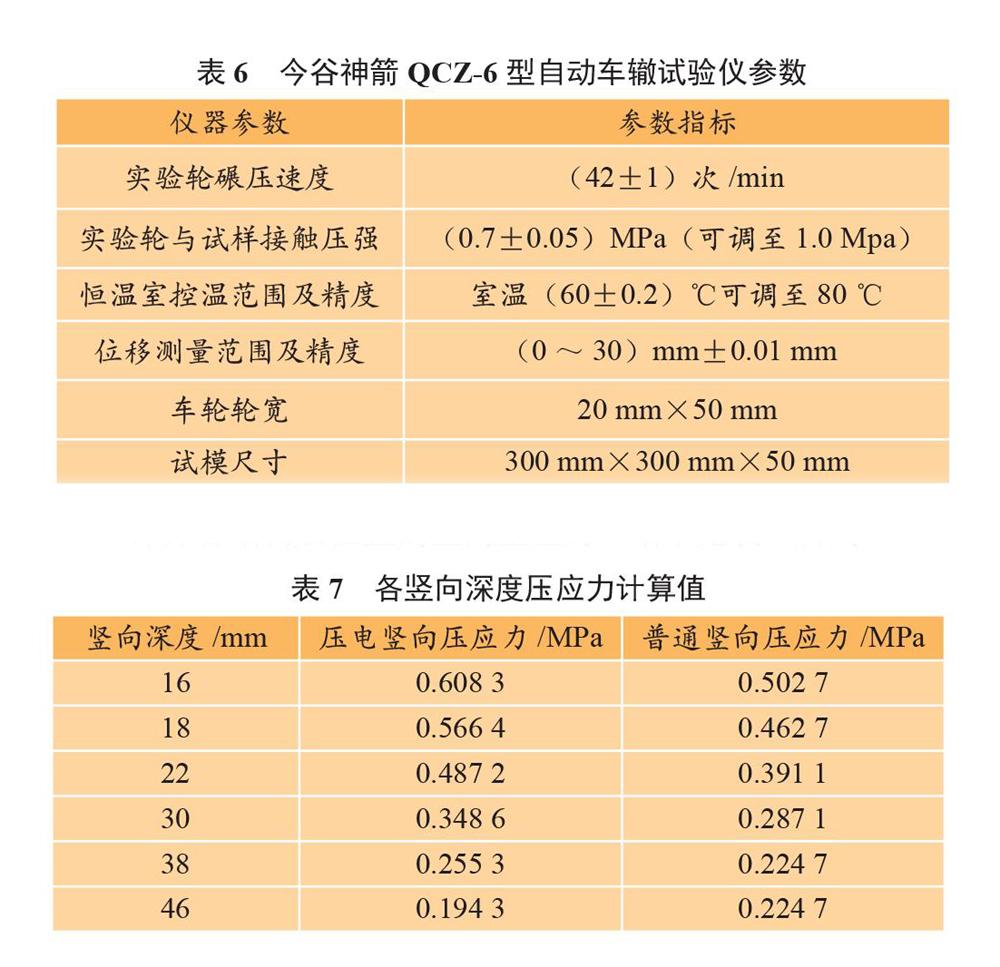

车辙试验仪为今谷神箭型QCZ-6型自动车辙试验仪,各项参数见表6所列。车辙试验仪主要用于沥青混合料的高温抗车辙能力,也可用于沥青混合料配合比的设计和辅助检验。

4.2 智能压电发电路面的竖向应力分析利用Bisar3.0软件模拟车辙试验情况,车辙试验时将32 mm(8片×4 mm)压电元件埋入筋青混合料中,埋铺深度为16 mm,测试其在轮载压力0.7 MPa下的竖向应力分布。选择压应力与半径模式;将车辙试验仪的碾压面积20 mm×50 mm换算成当量直径的圆面积,半径约17.8 mm。

智能压电发电路面不同竖向深度的压应力明显高于普通的沥青混合料,原因在于沥青混合料的杨氏模量较小,而压电陶瓷元件的杨氏模量较大。

埋入式压电沥青混合料中,第1片压电陶瓷元件表面所受的压应力为0.566 4 MPa,第8片元件表面所受的压应力仅为0.194 3 MPa,表明每一片压电陶瓷元件的竖向受压应力不同,随着深度的加深逐渐减小,并具有一定的线性关系,置信度为0.979 5。

4.3 智能压电发电路面的电学输出考虑将智能压电发电路面置于车辙试验仪及成型仪中,利用Keith1ey2700多通道数据采集仪采集、测试埋有32 mm(8片×4 mm)压电元件,埋铺深度为16 mm的埋入式压电沥青混合料的开路电压及电流,测试的轮载压力为0.7 MPa,并以此为对比对象测试在不同埋铺深度、不同厚度、不同荷载条件下由不同数量元件并联所产生的开路电压及电流。结果发现,智能压电发电路面的开路电压输出具有一定的脉冲性质,其峰峰值可达32 V。将开路电压波形与智能压电发电路面的电压计算值进行对比发现,开路电压的实测值略低于计算值,原因在于埋入式压电元件中的压电片是以物理串联、电学并联的形式相连接,而每一片的压电元件所受的竖向压应力并不相同,使得每个压电片所产生的电能也不相同。因此,将若干个高电压、低电流、高内阻的压电片电学并联使电压输出趋于平衡。采用BISAR3.0软件模拟车辙试件存在一定的误差,且计算时取铁电极表明竖向压应力,导致开路电压的实测值与计算值存在微小误差。

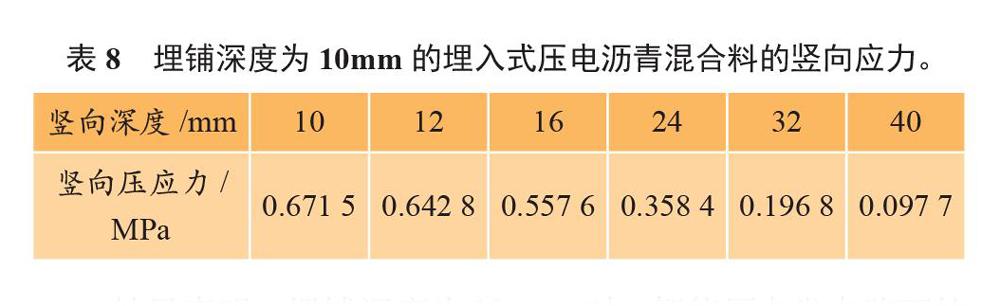

4.3.1 不同埋铺深度下的电学输出将32 mm(8片×4 mm)的压电元件埋入沥青混合料中,埋铺深度为10 mm,测试其在轮载压力0.7 MPa下的开路电压并与前文中智能压电发电路面的对比试样进行对比。

利用Bisar3.0软件重新计算理铺深度为10 mm的埋入式压电沥青混合料的竖向应力变化,结果见表8所列;计算该深度下埋入式压电发电路面的开路电压输出值;在压电元件埋铺位置预先铺设一些粒径小于4.75 mm的沥青混合料,厚度约为7 mm(松铺系数约为1.15),以保证压电元件的埋铺深度为10 mm;将压电元件埋入并碾压成型。埋铺深度为10 mm的埋入式压电沥青混合料的竖向应力见表7所列。

4.3.2 不同总厚度压电材料的电学输出目前,我国新通车的公路中,约80%以上的路面采用沥青混凝土路面,且已成为我国公路发展建设过程中所采用的主要路面结构形式。

沥青混凝土路面的厚度对路面强度、稳定度、平整度等都具有较大的影响。按规定要求,沥青混凝上(AC类型级配的沥青混凝土)每层的压实厚度不宜小于集料公称最大粒径的2.5~3倍。根据压电元件相容性的试验结果可知,AC-10型沥青混合料的压实厚度不低于30 mm。目前,沥青混凝土路面的上面层厚度一般为40 mm。因此,将最佳单片尺寸的压电陶瓷元件封装成不同厚度的压电元件,厚度分别为24 mm(6片

4 mm),16 mm(4片4 mm)。将上述单个压电元件埋入沥青混合料之中,埋铺深度为16 mm,轮载压力为0.7 MPa,测试其开路电压并与智能压电发电路面对比试样进行对比研究。不同总厚度的埋入式压电沥青混凝土的竖向应力见表9所列。

在24 mm(6片4 mm)压电元件埋铺位置预先铺设一些粒径小于4.75 mm的沥青混合料,厚度约为9 mm(松铺系数约为1.15);在16 mm(4片4 mm)压电元件埋铺位置预先铺设一些粒径小于4.75 mm的沥青混合料,厚度约为18 mm(松铺系数约为1.15),以保证压电元件的埋铺深度为16 mm;将压电元件埋入并碾压成型;利用Bisar3.0软件重新计算埋入式压电沥青混合料各监测点的竖向应力变化,结果如图8所示;计算该深度下埋入式压电沥青混合料的开路电压输出值,试验结果如图9、图10所示。

随着压电元件竖向深度的增加,埋入式沥青混凝土内部的竖向压应力随之减小,并呈现出一定的线性关系。同时,压电元件在相同的竖向深度时,总厚度大的压电元件所受的压应力较大。由于车辙试件有所限制,当总厚度为32 mm时,压电元件刚好与模具的底部钢板接触;总厚度为16 mm时,压电元件埋入的底部预置了粒径小于4.75 mm的沥青混合料。竖向压应力的不同正是由于沥青混合料与钢板弹性模量的差异造成的。埋入的压电元件的总厚度为24 mm时,智能压电发电路面的开路电压波形与对比试样的波形一致,同样具有脉冲性质,且峰值可以达到30 V左右。埋入的压电元件的总厚度为

16 mm时,智能压电发电路面的开路电压波形与对比试样的波形一致,同样具有脉冲性质,且峰值可达29 V左右。

实验结果表明,埋入式沥青混凝土的开路电压随着压电元件总厚度的增加而增加。尽管理想条件下的理入式压电沥青混凝土的开路电压方程与压电元件的总厚度无关,但由于总厚度不同,导致埋入的压电元件所受压应力也有所不同,所以埋入式压电发电路面产生的开路电压不同。

4.4 智能压电发电路面的能量采集

标准的能量采集电路一般由全桥整流电路和一个电容以及负载组成。该电路对负载的要求较高,且能量采集的效率一般。为此,将标准能量采集电路接上DC-DC转换电路以提高能量采集效率。此外,还有三种由微芯片处理控制的能量采集电路,包括并联同步电荷存储技术、电感同步开关能量存储技术、串联同步开关电感能量存储技术,能量效率提高明显,因此采用两种不同的采集电路。

4.4.1 基于标准能量采集电路的充电研究

智能压电发电路面将振动能转化为电能后,属于交流电能,需要将交流电能通过整流、滤波等手段将其变换为稳定的直流电源输出,通过能量捕获电路将这部分电能储存在存储元件中。桥式整流滤波示意如图11所示。

本文选择的整流二极管为1N4148,其最高反向工作电压为75 V,最大正向压降为0.72 V,最大反向电流为50 μA,极间电容为4 pF,反向恢复时间为8 ns。桥式整流滤波电路的输出电压很固定,但不同电子器件的供电电压不同,因此需要将传统能量捕获电路的固定直流电压输出转换为需要的电压,故选用DC-DC转换芯片将桥式整流滤波电路的输出电压转换为应用系统所需电压。

本文将埋有一个压电元件的沥青混凝土与桥式整流滤波电路及DC-DC连接到一起,试验条件为0.7 MPa荷载,碾压频率为42 次/min。

4.4.2 两种能量采集电路对比

将两种采集电路进行对比,5#镍氢电池的充电结果如图12所示,IF钽电解超级电容充电的结果如图13所示。

试验结果表明,基于5#镍氢电池及1F钽电解的超级电容,使用LTC3588-1芯片进行电能储存和采集的效果要明显高于采用整流滤波+MA×666型DC-DC单元的采集电路。

5 智能压电发电路面的节能减排效益分析

截至2016年底,我国机动车保有量为3.5亿辆,其中汽车保有量为2.27亿辆,这预示着我国已正式进入汽车时代。如此巨大的机动车保有量意味着在我国范围内道路将承受几十亿次的车辆荷载,道路在行车荷载的反复作用下发生振动、形变等一系列状态变化,将行车荷载所带来的能量转化为动能和应变能,这些能量最终转换成路面的热能或其他能量,耗散在道路環境之中。据相关机构报道,普通城市主干道每天的交通量为15 000~20 000,相当于每条干路每天至少浪费30 000~40 000吨有机能源。如若将这部分能量收集与应用,开发发电路面不仅在道路工程方面实现学术性突破,更会为我国的经济和社会带来无可估量的效益。

压电发电路面是指将具有能量转化能力的压电元件植入沥青路面内部或表面,汽车在路面上行驶时,车轮挤压压电元件,其内部的微晶体使其产生电荷,当数千个压电元件被植入沥青面内部后,将在行车荷载的作用下产生巨大的电量。汽车在这种植入储能材料的沥青路面上行驶1.6 km便可产生640 kW·h的电量,可供1个200 W的灯泡连续照明7天。

目前,国内外关于发电路面的研究仍处于起步阶段,现有针对压电换能器的能量输出计算方法通常将压电换能器放置于可提供一定振动加速度的定频动力源(振动台)上,借助振动状态下的粘弹性微分方程从理论角度计算压电换能器的电能输出效果。

5.1 计算方法

(1)由行车交通时间分布特性可知,同时间段内交通荷载通过的次数、速度均不相同,粘弹性模型中的荷载以某一固定频率作用于路面,无法客观反应行车荷载作用的次数以及荷载作用时间间隔等。

(2)道路系统中,交通量、轴载构成复杂导致粘弹性模型中的F(t)不能很好地模拟真实的道路行车荷载对发电路面的作用效果。

(3)路用压电元件在路面中应用时会破坏路面结构的连续性,造成路面路用性能的应力性损伤甚至断裂性破坏,模型中的弹塑性无法完全模拟路面内部的受力状况。

针对传统压电元件的压电能量输出计算方法在压电发电路面应用中存在的不适用问题,团队采用一种可信度高的压电发电路面能量累积计算方法,该方法避免了传统压电元件的能量输出研究方法在压电发电路面使用中带来的各种问题。

本研究报告针对传统压电发电能量计算方法在路面中应用存在的问题,采用国际压电换能输出计算方法,与国内现有方法相比,具有如下效果:

(1)公式简单,无需采用大型有限元软件进行建模计算,只需借助小型软件进行简单应力分析就可计算,使用方便快捷;

(2)避免传统能量输出研究方法在发电路面中带来的各种问题,有效考虑了行车荷载的随机作用,消除了实际工程应用中行车荷载作用的次数及荷载作用时间间隔等工作状态对计算的影响;

(3)适用于不同轴载、不同交通环境下的发电路面的电能输出计算方法可用于不同时间段、不同交通参数道路中发电路面电能模型。

5.2 模型假设与构建

传统化石能源如煤炭、天然气、石油等发电产生的污染物主要有SO2,NOx,CO2,烟尘等废气排放物及废水、灰渣等,这些污染物对环境造成了严重污染。与此同时,以水力和核物质等能源为原料的电力开发也造成了气候异常、放射性废物处理等环境负担。与之相比,压电发电实现了污染物的零排放,极大程度上减少了环境污染,因此风电环境效益显著。根据国家电网公布的数据可知,近年来我国其他节能式发电效益见表10所列。

由表9可以看出,2010年我国节煤量、CO2减排量、SO2减排量、NOx减排量和烟尘减排量总计达到559.18万吨,2011年总计达1 118.53万吨。2011—2016年,节能减排量每年都以2倍的速度增加。到2016年,我国风电节能减排总量已达11 769.64万吨。可以预见,未来我国发电方式的节能减排效益将以更大幅度提升,从而更好地推进我国环境友好型社会的建设进程。

通过测试发电路面的基本参数,经过简单计算,假设当下的全部路面为压电发电路面,车流量与车重量为2016年的平均水平,按照20%的保守增长比例,在不同厚度下,压电发电路面每年节能减排效益见表11所列。

相比定性分析,定量评估计算压电发电路面效益可以更直觀地说明压电发电路面的节能减排效益,对于新能源产业决策及我国实现经济可持续发展等有重要意义。而与传统能源相比,压电发电的环境效益主要体现在污染物排放上,以产出同等电量,节约燃煤火电的能耗及减少污染物排放量值作为压电发电的环境效益指标。目前燃煤火电在我国能源结构中占据绝对的主导地位,由此需要将风电和火电的污染物排放进行比较。燃煤火电所消耗的能源主要是煤炭和水,所产生的污染物主要包括SO2,NOx,CO2,烟尘等大气排放物及废水、灰渣等,其大气综合排放量约占全国大气污染物总量的1/3。

5.3 软件模型计算结果

模拟软件计算数据见表12所列,污染物排放(减排)量相对误差见表13所列,功率输出曲线如图14所示。

6 交通控制系统

6.1 背景

现行的交通灯控制系统一般为开环控制系统,其红绿灯相对固定,不会因交通实况而进行自我调整。为了让交通系统更加人性化,让交通更加和谐,实现交通流的实时检测和反馈,从而实现闭环控制,目前主要采用两类交通流检测方法。

(1)接触式测量主要为压电检测、压力管检测、环形线圈检测和磁力式探测,当汽车经过采集装置上方时会引起相应的压力、电场或磁场变化,采集装置将这些力或场的变化转换为所需的交通信息。接触式测量的优点在于原理简单,收集数据方便,而且技术成熟,但采用接触式测量设备需要重新修改路面,工程量巨大,且我国目前不支持城市道路改造,加入电源后,安全性较低,寿命较短。

(2)非接触式测量主要分为波频探测和视频探测两大类,波频探测安装简便但工作现场极易受到现场灰尘、冰雾等影响;视频探测不仅可以检测实时车流量,还可以对异常交通流信息进行实时监控,成本较低,但易受恶劣天气、灯光、阴影等环境因素的影响,同时汽车的动态阴影也会带来干扰,而且在实际的图像处理系统中,背景处理是一个复杂而棘手的问题。随着社会经济的发展,城市交通问题越来越引起人们的关注。

人、车、路三者关系的协调越来越受到交通部门的重视,也越来越成为衡量一个城市基础建设的基本硬件指标。除了通过修路改善交通外,对交通信号灯的控制已成为现代城市交通监控指挥系统的重要组成部分和技术手段。传统交通信号灯控制方法往往以路口的状态,按丁字、十字与多路口分时段通过红绿黄灯控制各路口车辆依次通行,往往存在车多的路口绿灯通行时间短、无车或少车的路口却亮着绿灯,而且路口在何时间段车辆多少又比较随机,对交通信号灯的控制难以人为预设,为解决少车路口绿灯时无车通行或多车路口绿灯通行时间短而堵车等问题,智能交通灯控制系统应运而生。

本设计是一个以车流量为核心的智能交通灯自动控制系统,通过使用压电发电路面砖检测车流量,实现了十字路口交通灯的智能控制。随着数字化城市建设的进程,对城市交通的要求不仅是智能化,更是网络化、信息化。

6.2 系统结构

系统主控制器选用西门子S7-300系列PLC,车流量检测装置采用基于传感器形变原理的压电发电路面砖,系统由PLC控制器、信号检测装置、信号转换装置、紧急按钮、交通灯组和以太网接口等组成。

每个路口均放置两组压电发电路面砖,前一组紧挨停车线,检测驶离该车道的车辆数,后一组埋设在距停车道5~10 m处,考虑埋设在预计可正常停车数量所占位置的1~2倍处,检测驶入该车道的车辆数,当压电发电路面砖感应到车辆通过的信号后,该信号将通过信号转换装置转换为0~10 V的标准电压信号并输入PLC(系统选用的西门子S7-300系列PLC主要包括1个CPU314IFM模块、1个SM332开关量模块、1个SM334模拟量模块、1个电源模块、1个通信模块,PLC为24 V供电,系统共有36点开关量输入信号、32点开关量输出信号、6路模拟量输入信号、4路模拟量输出信号的容量,可满足1个3~4车道的十字路口交通灯的控制要求)。PLC控制系统通过判断该信号的状态,经过数据处理和计算得到各路口的实际车流量数据,自动控制系统将根据各路口的实际车流量自动调节其所在路口的信号灯通行状态。同时,系统在各人行路口设置了紧急按钮,按动此按钮也会起到干预路口交通信号灯状态的作用。该系统所设置的以太网接口为实现多个路口之间的交通灯连锁控制、交通灯的远程计算机监控和交通系统的网络化、信息化管理奠定了基础。压电发电路面砖是智能交通自控系统中的主要检测元件。系统结构如图15所示。

6.3 创新点

智能化,即根据路口车流量的大小自动调节路口信号灯的通行时间,在传统十字路口交通灯控制的基础上,解决了传统系统少车路口绿灯无车通行或多车路口绿灯时间短而堵车等问题,提高了车辆通行效率,减轻了交通堵塞压力。

网络化,即通过系统的以太网接口实现多个路口間交通灯的连锁自动控制,实现对交通状况的远程监控,同时也为城市交通的数字化、信息化奠定了基础。

人性化,即系统在各路口都设有人行通道的紧急通行按钮,能灵活控制系统实现实时、延时切换,并具有一定的优先权,方便处于紧急事故中的人、车通行。

7 结 论

本文研究了智能压电发电路面的制备、力电特性及其电学输出性能,可以得到以下结论:

(1)利用ANSYS12.0软件优化后的压电元件尺寸外径为18 mm,内径为10 mm,厚度为4 mm。经过仿真分析,施加0.7 MPa的瞬间压应力可以产生63.146 V的电压。

(2)采用传统氧化物固相反应的方法预合成掺杂0.45 wt% Fe2O3的PMnS-PZN-PZT粉体,制备出的埋入式压电元件具有良好的压电性能及耐久性能。

(3)制备的智能压电发电路面的体积性能、高温稳定性能、水稳定性能均能满足我国的沥青混合料技术规范,具有良好的路用性能。

(4)以压电方程为基础,建立智能压电发电路面的力电耦合模型,推导埋入式沥青混凝土的开路电压方程,且智能压电发电路面的开路电压计算值与实测数据基本吻合。

(5)压电元件的开路峰值电压随着压应力的增加而增加,且单片厚度大的元件的开路峰值电压比较高,增加的趋势更快,但施加较低的频率对压电元件的电压输出影响非常小。

(6)智能压电发电路面的开路电压与压电元件总厚度变化无关,随着埋铺深度的增加而减小,随着车轮荷载的增加而增加;开路电流随着压电元件并联数量的增加而增加。

(7)芯片的电能采集效果和效率均优于桥式整流电路+MA×666型DC-DC单元的采集电路。