超大长细比预应力管桩施工质量控制

——基于超深厚软弱地层中

2019-08-15郁葱

郁 葱

(中国土木工程(澳门)有限公司 中国澳门 999078)

0 引言

淤泥及淤泥质粘土均为软弱土层,具有含水率高、强度低、流动性强、剪切效应明显等特点,在基础工程施工中软弱土层为较难处理地层。在以往软弱土层中施工预应力管桩的实践中出现桩位偏移、断桩、桩身倾斜等问题,在超深厚软弱地层中施工超长细比管桩过程出现更为频繁、严重。因此,在超深厚软弱地层中施工超大长细比管桩,对施工质量的控制是一项挑战。本文结合工程实际施工案例,阐述在超深厚软弱地层中进行超大长细比预应力管桩施工产生的主要质量问题,并提出提高成桩质量的具体预控措施,为今后类似的地质情况下预应力管桩施工提供参考。

1 工程概况

1.1 工程简况

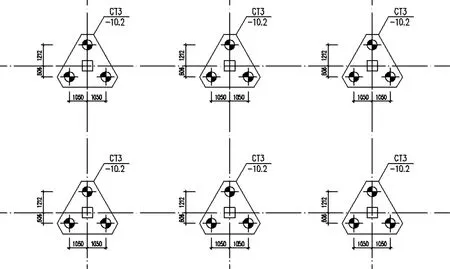

珠海横琴国际生科城项目,位于珠海市横琴西路北侧、胜洲七路东侧。项目拟建酒店、医学养生中心、会所等若干栋及两层地下室。地下室深度为8m,基坑支护采用排桩结合高压旋喷桩止水帷幕+两道混凝土内支撑,基础采用PHC管桩基础,桩型为PHC600-130-AB,桩径为0.6m,桩端持力层为全风化花岗岩,单桩承载力特征值为1500kN。管桩平均桩长为56m,最长桩长达到80m,最大长细比超过130,采用静压方式沉桩。主楼基础承台为多桩承台,桩基础较密,最小桩间距为1.85m,地下室基础承台为三桩承台,承台内桩间距为2.1m,承台间距为5.5m(图1)。

图1 地下室桩基布置图

图2 典型钻孔剖面图

1.2 地质概况

根据柱状图(图2)揭示,工程场地内各主要土层分布为:①冲填土(粉细砂吹填而成,局部含淤泥质,含贝类碎屑);②1淤泥(10~13m);②2粉砂;②3淤泥质粘土(厚度大于30m);②4中砂;②5粘质粉土;②6粗砂;③1全风化花岗岩;③2强风化花岗岩;③3中风化花岗岩。主要地质特征为淤泥及淤泥质黏土软弱土层深厚,最大总厚度达47m。

2 工程特点

特点一:软弱土层超厚

在超深厚软弱土层施工过程中,预应力管桩极易产生桩偏位、桩身倾斜、断裂等质量事故。由于桩位比较密集,已施工和正在施工管桩受软弱土的相互推挤作用导致管桩位移、断裂;另外,管桩沉桩至软弱土层时,若沉桩速度过快,则易产生挤土和土体上涌现象,继而导致沉桩发生偏移,难将沉桩至设计标高。管桩施工完成后基坑开挖至软弱土层,重型机械设备的碾压及软弱土层的流动性,将导致桩头偏斜、桩身断裂。

特点二:管桩长细比超大

预应力管桩基础长细比超大作为该工程另一特点。由于桩身直径为0.6m,桩长最长达80m,其最大长细比大于130,为细长构件。大长细比管桩在施工过程中未采取垂直度控制措施容易导致桩身倾斜,同时,在穿透部分砂层时沉桩压力过大,容易导致管桩曲屈破坏。

为此,如何在超深厚软弱土层下施工超大长细比预应力管桩,减少桩位偏差、桩身倾斜、断裂,提高成桩质量,成为该工程质量控制的要点。

3 施工质量控制

3.1 桩位偏移、桩身偏斜质量问题控制

(1)施工场地处理

场地的坚实平整是控制管桩桩身垂直度的基本条件,而该场地表层土为冲填土(粉细砂吹填而成,局部含淤泥质,含贝类碎屑)承载力差,在施工过程中桩机立脚处基础沉降后桩机倾斜,进而导致所施工桩身偏斜。为满足施工场地要求,根据采用静压桩机重量算出场地承载力需达到120kPa,采用真空预压方案处理。先铺设一层400g/m2土工布,其上在铺设0.4m厚度粉砂工作垫层,然后安插塑料排水板,排水板长度6m,间距0.4m×0.4m。按横向间距2m、纵向间距30m布设滤管(图3),在滤管上铺设400g/m2无纺布,铺设3层塑料密封膜,满足真空预压施工条件后再进行深层真空预压处理(图4)。

图3 现场真空管网铺设施工

图4 现场真空预压施工

(2)合理布置管桩施工顺序

软弱土层具有良好的流塑性,在管桩施工过程中会产生明显的挤土作用,使已施工完成的管桩受到泥土的强烈挤压作用而倾斜破坏,而合理布置管桩施工顺序则可以减少挤土效应的影响。管桩施工顺序布置原则为:分区段施工,每个区段内S型推进施工(图5);同一单体建筑或全桩承台先施压场地中央的桩,后施压周边的桩;当毗邻其他建筑物时,由毗邻建筑物向另一方向施压[1]。

图5 管桩施工顺序示意图

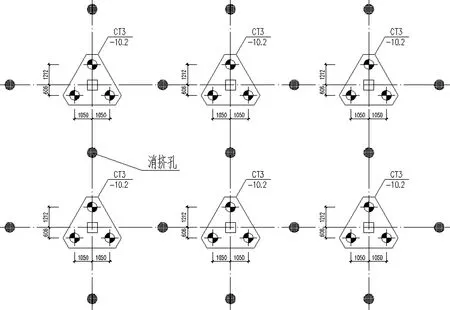

(3)设置消挤孔

预应力管桩在施工过程中,挤压土体形成挤压应力对已施工桩和本身造成极大影响,因此,想要减少管桩受挤压应力的影响,就必须尽可能地减少土体受挤压。为受挤压的土体预留出足够的空间进行位移,以使土地受挤压的程度减轻。为此,该工程采取设置消挤孔的方式预留出淤泥土空间,适当布设消挤孔于管桩之间,从而使挤压应力减少甚至是消除。

消挤孔施工采用取土桩方式施工,布设方法:顺着轴线方向在承台间空置处设置消挤孔,孔深为30m,孔径为0.6m,同一承台的管桩之间不得安设消挤孔(图6)。同时,将稻草等透水性能优越、压缩性强的填料填充至孔中,避免出现坍塌孔的问题。

图6 消挤孔布置示意图

(4)控制管桩施工速度

沉桩速率之所以会影响到土体变形,是因为超静孔隙水压力所导致[2]。在沉桩的过程中,超静孔隙水压力的增速往往会超过其消散的速度。在沉桩间隙,超静孔隙水压力会大幅减轻。结合相关经验可知,在深淤泥地层中每个分区每天成桩量控制在8根以内,能有效地减轻大部分超静孔隙水压力引起的挤桩效应。

3.2 预制管桩桩身断裂问题质量控制

(1)焊接质量控制

预制管桩节与节焊接接头处为桩身薄弱点,若焊接节点质量差,在受外力作用下容易断裂。为保证焊接质量,节段焊接采用CO2气体焊接技术。管桩对接前应用钢刷将上下端板清刷干净,用导向箍引导上节管桩就位,使上下节顺直后才开始施焊。焊接时,先在坡口圆周上对称点焊4~6个点固定,拆除导向箍后再行施焊,分3层对称施焊,焊缝必须连续、饱满、无夹渣气泡、封闭不渗水、每层焊接头错开;焊好后,应自然冷却8min以上方可施压,严禁用水冷却和焊接后立即施压。

(2)沉桩过程控制

沉桩速度不能过快,沉桩速度控制在平均每分钟2m左右;沉桩过程中,当桩尖遇到硬土层或砂层而发生沉桩阻力突然增大时,可采取忽停忽压的冲击施压法,使桩缓慢下沉直至穿透硬土或砂层。严禁持续提升压力,防止加载过大使桩身曲屈破坏。

在沉桩过程中,如果压力值突然下降、沉降量突然增大,或桩身污染倾斜、跑位,可能是断桩。对于配置封口型桩尖的管桩,可通过吊线垂丈量桩长或吊低压照明灯直接观察来判断是否断桩。沉桩过程中如有断桩、桩身混凝土出现裂缝、地面隆起、邻桩上浮或压桩至设计桩长但仍未达到收桩的终压值要求,或终压值满足收桩要求但桩长不能达到设计要求时,应与设计、地质等有关单位人员联系,分析原因,采取相应措施处理后方可继续压桩。压桩时如遇地下障碍物,可根据其深度分别采用除障、引孔、避让等措施解决。

3.3 土方开挖过程中管桩保护

施工方不当开挖,局部开挖过深,在软弱土层较厚的上方出现位能差,由于软弱土层承受的应力在开挖一侧得到释放,而桩的另一侧 (靠土侧)承受挤压土集聚的弹性能及超静水压力,从而引起土层扰动,在软弱土侧向力的推动下使部分桩身向开挖侧出现了位移和倾斜[3]。由此可见,土方开挖施工是减少管桩偏斜的重要管控环节。以下为土方开挖控制要点:

(1)首先均匀破除表层经真空预压后的土层,将土层内应力向上释放的约束层先行破除。

(2)先行开挖软弱土面层较高的部位,使土层面保持水平,减少土层开挖过程的流动。

(3)采用长臂挖机站立于离开挖边线较远处开挖,同时减少每层软弱土的开挖厚度,每层开挖厚度控制在1m内,层与层之间预留足够宽度的工作面。

(4)合理设计出土路线,坡道设计尽量放缓并随挖随降,出土通道布设于各栋建筑物之间,并铺设大片防滑钢板利于荷载均匀扩散。

3.4 桩基检测结果

经检测,抽检的预应力管桩基础单桩竖向抗压极限承载力值均能达到3000kN,采用低应变抽检桩身质量,检测结果:其中Ⅰ类桩占比79%,Ⅱ类桩占比21%,无三、四类桩,承载力及桩身完整性检测均满足设计规范要求。

4 结语

珠海横琴国际生科城项目位于珠海市横琴西路北侧、胜洲七路东侧,工程特点为软弱土层深厚、预应力管桩长细比超大,使得预应力管桩施工及基坑开挖带来很大风险和挑战。该工程通过真空预压处理表层土保证桩机站立行走、合理布置桩机走机施工线路、设置消挤孔、控制压桩速度、接头焊接采用CO2焊接技术、合理设计土方开挖方案等方法有效地减少了超深厚软弱地层中超大长细比预应力管桩施工桩身偏斜、断裂等问题,为今后类似地质情况下预应力管桩施工提供有益参考。