污泥干化系统存在的问题及解决措施

2019-08-15宋相和中石油云南石化有限公司

宋相和(中石油云南石化有限公司)

国内固废处理尚在发展阶段,干化焚烧联运工艺较为复杂,建设难度较高,近年来国内成功的案例不多[1],且含有多种重金属以及硫化物、苯系物、酚类等,散发恶臭气味[2],含有易燃易爆物质,在选择处理工艺时需考虑防爆问题[3]。干化焚烧联运的设计、施工、运行等各方面可借鉴的项目较少[4-6],云南石化污泥干化焚烧单元的开工经验可为同行提供参考。

云南石化污泥干化焚烧单元,是云南石化公司重要环保设施之一,设计处理能力20 t/d,2018年4月正式投用,对污水处理场“三泥”、罐区罐底油泥等厂区产生的固废进行处理。采用“涡轮薄层干化+回转窑炉焚烧+余热利用+尾气治理”的技术路线,含油污泥经过离心脱水、薄层涡轮干化后的含固率可达70%,经过焚烧后的炉渣和飞灰送至昆明危险废物处理处置中心进行安全填埋,利用焚烧余热回收自产蒸汽,满足干化系统的运行,焚烧产生的烟气经过脱氮、脱硫、除尘、活性炭吸附等工艺处理后由60 m 排气筒高空排放,排放浓度完全满足GB 18484—2001《危险废物焚烧污染控制标准》要求。

1 工艺流程

污水处理场产生的有机泥经污泥浓缩罐重力浓缩脱水后送至离心脱水机,脱水后的湿污泥含水率约为80%~85%,经过干化处理后含水率降至30%。

污泥的干化是基于薄层涡轮干化技术,利用1.0 MPa 蒸汽作为热源,从干化机出来的干泥和工艺气体一起进入旋风分离器,分离后的干泥通过冷却输送机送往焚烧炉,工艺气体进入文丘里洗涤塔除尘后,由离心风机抽取并循环到闭环干化回路中。为了保持闭环干化回路微负压,与湿污泥水分蒸发量相等的一股工艺气体从闭环干化回路中抽出,经过冷凝后的臭气被送往污水处理场臭气处理系统进行处理。

干化后的污泥进入回转窑中进行焚烧,回转窑的转速在0.2~1.5 r/min间可调,污泥在850 ℃的环境下停留1.5~2.0 h,焚烧后的炉渣经水降温后外运,焚烧产生的烟气,由窑体尾部进入二燃室,烟气在1 100 ℃以上的高温条件,停留时间不小于2 s,避免二噁英产生。从二燃室出来的高温烟气进入余热锅炉,利用烟气中的余热加热除氧水生产1.0 MPa 的饱和蒸汽,换热后烟气进入经由急冷塔-布袋除尘器-湿式洗涤塔-烟气再热器等烟气处理后高空排放,工艺流程见图1。

2 主要问题及解决措施

2.1 进料带水,干化系统联锁停车问题

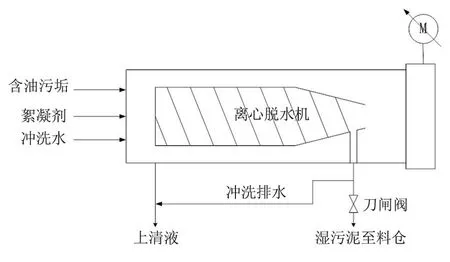

2018 年4 月、7 月共计发生两次干化机因电流、振动监测高报联锁停机事件,导致干化系统联锁停车。对污泥料仓污泥取样分析,发现污泥含水率偏高,为85%~89%,分析原因:该装置采用安德里茨D5L型卧式离心脱水机,在停机过程中离心机按照设定冲洗程序冲洗,随着离心机扭矩值下降,离心机内部的干泥量减少,刀闸阀在达到扭矩关闭设定值后关闭,冲洗排水进入上清液管线。如扭矩设定值偏低,刀闸阀关闭时间滞后,D5L型卧式离心脱水机低速冲洗时,会将冲洗水带入污泥料仓,如图2所示。含水率过高的湿污泥送入干化机后,水分不能及时汽化,造成干化机电流、振动高报联锁停机。

图1 工艺流程

图2 D5L型卧式离心脱水机

处理过程:干化系统联锁停机后,干化机内部尚存有大量污泥,常规做法是抽出干化机内轴,将内部清理后再恢复开机,但多次打开可能会造成干化机轴承密封不严,决定先利用蒸汽对湿污泥进行缓慢烘干。由于在自动模式下干化机启动频率较高(启动频率40%),为防止损坏干化机桨叶,先手动盘车,干化系统手动启动,干化机启动频率10%,通过蒸汽缓慢加热,循环风逐渐带走水蒸气,在保证干化机电流、振动值正常范围的情况下逐渐提高干化机频率,最终将内部残余污泥排出,干化系统恢复正常。

采取的防范措施:离心脱水机高速冲洗期间,冲洗水经由上清液线排走,问题主要出在低速冲洗期间,所以将低速时间均由30 min 修改为10 min,将刀闸阀关闭扭矩设定值由15%改至20%,让刀闸阀提前关闭;两个污泥料仓交替运行,料仓高料位后通过底部螺杆泵打回流检测污泥含水率,达标后再送干化系统,由于干化机进料稳定,干化系统负荷可稳定在70%以上。

2.2 低压蒸汽压力问题

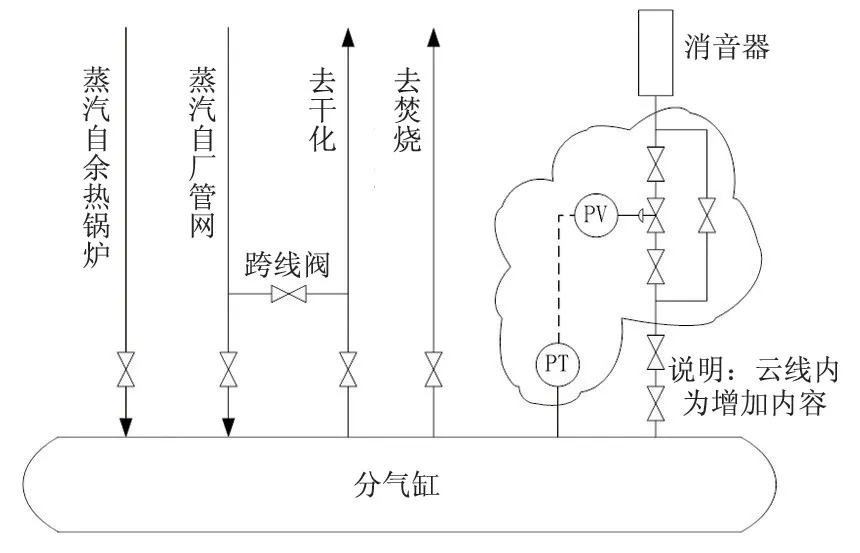

干化焚烧所消耗蒸汽来自低压蒸汽管网或焚烧余热锅炉自产蒸汽,自产蒸汽为1.7 t/h、压力1.0 MPa,在运行过程中发现,自产蒸汽产量略大于消耗量。由于蒸汽产量较小,无法并入全厂蒸汽管网,需要开手动放空阀调整蒸汽压力,操作难度太大。为了保证装置平稳运行,目前焚烧自产蒸汽进入分汽缸,供焚烧各用汽点使用,管网蒸汽通过跨线直接去干化用汽点,通过分汽缸放空使压力控制在0.4~0.7 MPa。这样造成两方面的问题:一是蒸汽放空,造成一定浪费;二是由于污泥干化焚烧系统处于低压蒸汽管网末端, 蒸汽压力为0.80~0.88 MPa,温度175~178 ℃,且压力、温度波动频繁,干化进料量也要随之调整,经过测试,当蒸汽压力为0.80 MPa时,干化系统运行负荷可达到30%~35%,当压力为0.85 MPa时,干化系统运行负荷可达到50%~55%,当压力为0.88 MPa 时,干化系统运行负荷可达到70%~75%。低压蒸汽流程简图见图3。

解决措施:为了节约蒸汽、优化操作,在蒸汽放空线增加远程调节阀,与蒸汽压力PID控制,停用管网蒸汽,可节约低压蒸汽0.61 t/h,全年节约39万元。

图3 低压蒸汽流程

克拉玛依油田风城采油作业区

2.3 干化系统氧含量高高报警联锁问题

由于干化系统处置的是含油污泥,容易发生火灾爆炸事故,干化系统内部保持低氧含量低于1%运行。在正常进料时,含油污泥中的水分加热后产生蒸气,当干化机热备时会有生产水喷入干化机,维持系统内氧含量低于0.5%,但当氧含量高于0.5%时,会自动打开氮气阀补充氮气,高于1%时干化系统自保联锁停车。在运行过程中,氧含量数次出现高报,干化系统联锁停车。经过现场检查分析有两方面原因:一是厂家在调试过程中考虑到喂料器底部为弧形,将最低料位设置固定值为21%,当实际料位低于21%时,料位显示保持21%不变,由于喂料器料位过低,空气从进料螺旋进入干化机,造成氧含量突然升高;二是热备生产水喷头堵塞,影响生产水正常喷入,氮气补充有延时。解决措施有两个:一是喂料器料位与污泥进料泵增加自动控制,料位降至24%自动补料;二是更换生产水喷头,并在每次停工后检查清理。

2.4 干化间异味问题

在前期运行过程中,由于文丘里洗涤塔排污、冷凝塔溢流排水至干化间地沟,干化间异味明显,给设计院发函后反馈的设计方案,需要给污水池加盖并增加除臭管线,投资费用比较高,现场研究后,重新制定方案,决定采用将文丘里排污线延长,将冷凝塔溢流口前增加水封等方式,密闭排放至上清液水池,上清液池为封闭池体,并有除臭管线,该方案施工难度小、无需增加投资,改造后效果非常理想。

3 结论

1)离心脱水机的含水率控制非常关键,可通过缩短冲洗时间、提高冲洗水排水刀闸阀关闭扭矩值等技术措施,污泥料仓交替送料,送料前检测污泥含水率等管理措施,保证干化系统进料稳定。

2)余热锅炉自产蒸汽量偏小而无法并网,可考虑在放空线增加调节阀与蒸汽压力PID 自动调节,进行少量放空。

3)干化机的氧含量必须控制在限值以内,出现超标时轻则联锁停车,重则发生火灾爆炸事故,如果出现此类问题,要认真分析超标原因,排除漏点。

4)干化系统异味整治方案可行,效果理想,可为国内同类装置提供参考。