乌努格吐山露天铜钼矿损失贫化管控措施分析

2019-08-14范国敏

范国敏

(中国黄金集团内蒙古矿业有限公司,内蒙古 满洲里 021400)

影响采矿损失贫化的因素有很多,比如地质模型的精确程度、矿体赋存状态、采矿技术水平、采矿设计的科学程度、台阶高度、爆破工艺、铲装设备选型及现场施工管理等诸多因素。在采矿损失贫化管控流程中,综合考虑各种影响因素而形成的管理和控制模式才能称为科学的、先进的管控模式。

1 矿山地质概况

乌努格吐山露天铜钼矿(以下简称:乌山铜钼矿)是中国已探明的第四大铜钼矿床,属受火山机构控制的陆相次火山斑岩型矿床,矿区位于额尔古纳~呼伦深断裂西侧,满洲里~新巴尔虎右旗多金属成矿带北端[1]。矿床与燕山晚期次火山侵入岩相有关。该矿床具有典型的斑岩铜钼矿床蚀变特征,呈环状分布,以次斜长花岗斑岩体为中心形成空心环状铜钼矿体。矿体东南部被晚期侵入的次英安质角砾熔岩所破坏,中部又受成矿后期F7断层错动,将矿体分为南北两个矿段。矿体长轴长2600m,短轴1350m,走向约50°左右,总体倾向北西,倾角从东向西85°渐变成75°矿体在垂向上,延伸达200m标高以下,厚度变化不大,一般厚在120m~300m,平均厚度约160m左右。原生矿石的矿物成分以辉钼矿、黄铁矿为主。矿石主要为细脉浸染型的低品位矿石,矿石类型主要为硫化物矿石[2]。

2 强化地质基础工作,提高地质数据精度

地质数据是矿山开采的最基础也是最重要的数据信息之一,更是采矿设计的依据和基础,地质数据的精确程度决定了采矿设计、采剥施工计划的科学性和兑现率,因此,提高地质数据精度和细化地质模型类别与用途就显得尤为重要。通过缩小勘探网度、加强地质编录、生产钻孔岩粉取样等工作,并将地质数据更新到地质模型中,以提高地质模型精确度。

2.1 缩小勘探网度,强化地质编录

原有地质数据地质勘探网度为100m*100m,勘探网度相对较大,现将生产勘探网度缩小至50m*50m,以弥补地质勘探数据的不足。同时,强化地质编录,建立地质构造模型,指导采矿设计及现场施工。

2.2 建立矿块品位模型

矿块品位模型是以生产炮孔岩粉取样的化验数据为主,结合地质勘探数据、生产勘探数据与地质编录数据对采场内开采矿块(岩石)即时进行品位估值,形成已开采的矿块的品位模型集合。为探采对比计算、精确划分矿岩界线基础地质数据,同时为品位控制模型提供数据支持。

2.3 建立品位控制模型

品位控制模型是在矿块品位模型的基础上,参考上层矿岩界线、品位,添加了地质编录等信息,涵盖了地质构造模型,向下推断两个台阶标高的地质情况,为月采剥施工计划与矿岩分穿分爆设计提供基础地质数据,同时,为地质资源模型定期更新提供数据支持。

品位控制模型的建立,为采剥计划、采矿设计提供准确地质基础,解决了以往资源模型矿岩边界与实际矿岩边界差距较大,损失率和贫化率较大,单体设计和采剥计划执行率低的根本问题。

2.4 建立地质资源模型

地质资源模型是以原始地质模型为基础,将品位控制模型数据更新到原始地质模型而形成的新的地质模型。为矿山的最终境界的确定、矿山开采中长期采剥规划、年度采剥作业计划、资源储量估算提供基础地质数据。有效解决了原始地质模型由于地勘数据勘探网度相对较大(100m*100m)且没有生产炮孔数据支撑,长期以来没有更新,难以为年度采剥计划、生产过程中的月度采剥施工计划及矿岩分穿分爆设计提供准确地质基础数据,难以保证企业年度采剥计划和生产作业计划的准确性,严重影响了企业生产作业计划和采剥施工计划执行率,降低了设计的可执行性和后续的矿岩交界处的损失贫化管理效能等问题。

2.5 开展铜钼矿矿床三维物理性质地质建模与资源预测评价研究

通过研究建立乌努格吐山斑岩Cu、Mo矿床~矿体的三维地质模型、Cu、Mo矿床的三维光谱模型,运用GeoCube软件已有的证据权法、逻辑回归法等模块,分别开展地学找矿信息(地质、地球物理、地球化学)的集成与对比研究,运用元素-体积(C-V)分形阈值分割,圈定矿区Cu、Mo靶区,并运用三维克里格插值法估算其预测资源量,提高资源预测精度。

3 矿岩分穿分爆分铲分装

矿(岩)石爆破时发生前冲、平移、上(斜)抛、下落、侧流、互相侵入等一系列的变化,很难准确确定爆堆内部矿石和岩石分界线的实际位置。需要对爆堆铲装界线进行放样、验收测量而且在一定程度上影响爆堆铲装作业效率。通过统计分析,矿岩混爆的损失贫化量是矿岩分爆的2倍以上。因此,实现矿岩分穿分爆分铲分装是降低采矿损失贫化的一项有效措施。

3.1 矿岩分穿分爆设计

乌山铜钼矿利用GPS-RTK和三维激光扫描仪对采场现状进行测量,利用三维矿业软件Dimine,依据品位控制模型,对矿岩分穿分爆影响因素进行智能化分析,对矿块采矿损失贫化率进行计算和调整,严格按照损失贫化各半的原则进行矿块单体设计,精确控制每一矿块体的损失贫化,自动生成矿岩纵向块体分穿分爆设计,并严格要求施工单位按照设计施工。实现了技术与科技的智能化结合,在矿岩分穿分爆方面较为有效的降低了采矿损失贫化率。对于矿体厚度不大,产状不规则,且受工作线推进方向所限,爆破自由面不一定正好在矿体上盘而往往斜交矿体或在矿体下盘的矿块,采用矿岩混爆,在孔网参数、装药结构和起爆顺序上根据矿块的产状和其它地质条件合理选择,以达到矿岩混合程度最低为分装分运创造较好的条件,实现降低损失贫化的目的。

3.2 利用控制爆破技术实现矿岩爆破分离

利用数码电子雷管延时精度高、设置灵活的特点,采用多点起爆技术,控制矿岩混爆爆区延时时间的变化趋势(即等时线),使得矿石、岩石分别向区域两侧移动,分别聚堆,在矿岩界线处拉沟,从而实现矿石和岩石的爆破分离,不仅降低了采矿损失贫化率15%以上,而且在很大程度上提高了采剥作业铲装运输效率,提高爆区内可采矿石的质量。

虽然矿岩分穿分爆分铲分装可以有效降低采矿损失贫化,但是矿岩分穿分爆的实现率还是比较低的,一般不超过50%,还有一部分是矿岩混爆的,因此,矿岩混爆及矿岩铲装界线研究还是很必要的。

4 露天矿山岩体爆破位移规律研究与应用

乌山铜钼矿开采方式属于露天高陡边帮高台阶深孔爆破采矿,台阶高度15m,主要采用的穿孔设备为潜孔钻机(φ140mm),孔网参数6m*4.5m。试验方案根据三维激光扫描仪对爆破测量的三维现状、爆区底盘抵抗线及地质资料等进行编制。

4.1 岩体爆破位移规律研究前期工作

4.1.1 高清摄像头录制爆破过程

利用采场周边高清摄像头对爆破区域爆破过程进行录像,通过观看缓放高清录像,初步分析爆破岩体位移变化规律。

4.1.2 观测脉岩爆破前后位移及形态变化

通过观察、测量和记录脉岩(脉岩岩性与矿石岩性不同,外观表现为颜色和质地不同)爆破前后的在爆堆上的展布形态,跟踪脉岩铲装过程的揭露形态数据,对比爆破前后的地质编录数据,总结分析,脉岩在爆区不同位置爆破前后的位移及形态变化,进一步分析和总结爆破岩体位移变化规律。

4.2 开展乌山铜钼矿露天深孔爆破位移规律研究与应用

4.2.1 主要研究方法

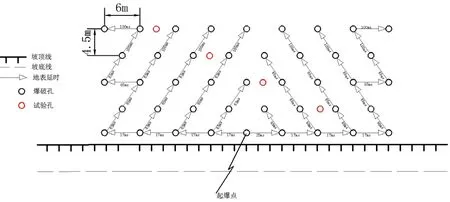

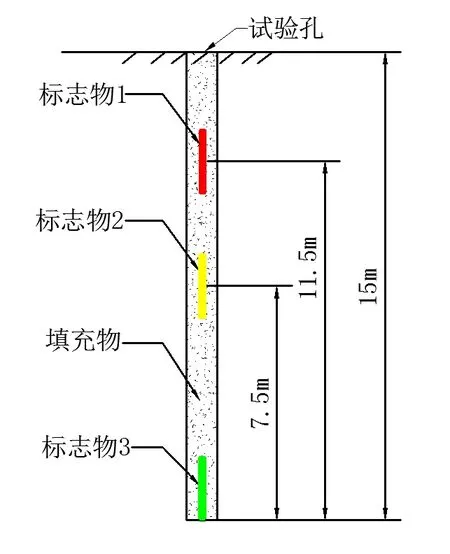

在爆区不同位置的爆破孔周边布置试验孔(如图1所示),试验孔不装药;试验标志物采用钢管,钢管按照设计标高捆绑在一条细钢丝绳上,便于爆破后指导现场铲装作业寻找钢管;按照试验设计坐标,将钢管放置在试验孔的不同深度位置(上部、中部、下部)(如图2所示);爆破后可根据细钢丝绳在爆堆表面位置进行现场试验区域放样,圈定试验铲装范围,指导现场铲装作业,禁止夜间铲装,白天安排人员进行全程跟踪,发现有钢管出露,停止铲装作业,使用全站仪对钢管进行三维坐标测量;对爆破前后钢管的坐标数据进行对比分析,得出位移规律。

图1 试验爆区起爆网络平面图

图2 试验孔剖面示意图

4.2.2 钢管放置方法

利用孔深测量仪或测绳测量试验孔深度是否满足设计要求,如试验孔过深,使用孔口处岩粉进行回填至设计高度,达到第一个钢管标高后,将钢管放入孔内,再使用岩粉回填试验孔至第二个钢管设计标高,依次将后续试验钢管放入孔内,并使用岩粉填满试验孔。三个试验钢管采用细钢丝绳相连,孔外留有足够长度细钢丝绳,便于爆破后指导现场铲装作业,提高试验成功率。

4.2.3 数据采集完善及分析

爆破后,根据试验孔位、细钢丝绳以及已完成的部分研究成果进行计算预估,在爆堆表面进行试验区域放线,指导现场铲装作业。当铲装过程中发现钢管出露时,立即停止铲装作业,用全站仪以及三维激光扫描仪对钢管和爆堆产状进行三维坐标测量,并做好数据统计。通过对大量试验数据进行分析,对同种试验数据进行细化排除异常数据,最后使用SPSS进行位移公式拟合。

5 矿岩铲装界线放样

根据爆破岩体位移规律研究,确定矿岩界线在岩体爆破后的实际位置,结合铲装作业设备,按照“损失贫化各半”或者“多贫化少损失”的铲装界线放样原则在爆堆上进行放样并插旗标定。铲装界线的放样原则依据矿石和岩石的铜钼品位确定。

6 合理组合铲装设备,优化铲装坡面角

影响铲装坡面角大小的因素有很多,比如爆堆物料粘聚力与内摩擦角、爆堆高度、爆堆松散系数、铲装作业设备型号、铲装作业监管力度等。乌山铜钼矿铲装作业设备主要采用10m3正铲机械电铲、15m3正铲液压电铲、4m3液压反铲挖掘机等铲装作业设备,设备的大小、型号也不尽相同,因此,铲挖形成爆堆铲装坡面角也是不相同的。

乌山铜钼矿通过对露天矿岩体爆破规律的研究,得出结论,爆堆的散布形态主要与台阶的高度、布孔方式、孔排数量、装药结构、起爆位置、爆区临空面数量及位置等因素相关。根据测量统计分析,对于四排炮孔及以上爆区,爆堆坡面部分约占整个爆堆体积的45%~50%,坡面角一般为19°至23°;爆堆13米高平堆部分约占整个爆堆体积的55%~50%。而岩体在爆破过程中主要变化方向为爆区临空面位置方向,而在垂直于爆破抛掷方向上的爆堆位移变化较小。在铲装方面,反铲挖掘机铲挖的爆堆坡面角平均值在47.8°以上,正铲机械电铲铲挖爆堆坡面角平均值在45.5°左右。由于乌山铜钼矿矿体倾角在75°至85°之间,因此铲装坡面角角度越大,即与矿体倾角越契合,采矿损失贫化就越小,也就是说合理配置铲装作业设备,优化铲装坡面角,使铲装坡面角更加接近矿体倾角,以便降低采矿损失贫化。

7 细化零星矿体回收和夹石剔除工作

强化零星矿体回收和不够剔除厚度的夹石剔除工作。根据爆破岩体位移规律及铲装坡面角优化研究成果,结合矿岩倾角,由地质、采矿、测量专业技术人员根据现场实际情况,现场制定零星矿体回收或夹石剔除方案,利用现场旁站监督或通过采矿三维生产管控系统中的高清摄像头远程监督方法及电铲高精度越界开采报警功能,保证零星矿体回收和夹石剔除科学可靠,实现损失贫化管控最优化。

8 矿石氧化规律研究

研究铜矿石和钼矿石爆破后,在不同堆置环境下(时间、水分、气温)的氧化率变化规律。根据矿石氧化规律,合理布置矿石开采作业条带,及时组织爆堆供矿,确定矿石堆存条件和时间,在不影响选矿回收率的情况下,适当将部分氧化矿少量、分期供矿。根据采场矿石质量,合理配矿,确保制定最优配矿方案,为选厂提供最佳质量矿石。

9 开展低铜废石环境污染预防及资源综合回收利用研究

开展低铜废石环境污染预防及资源综合回收利用项目,把浮选指标不理想的低铜废石及氧化矿单独堆存处理,确保资源得到充分利用,最大限度的降低资源损失率。开展低铜废石堆浸项目,不仅可以有效地解决排土场废石排放空间紧张的问题,实现资源充分利用,降低矿产资源损失,创建新的利润增长点,而且能有效的预防矿山固废对环境的污染,保护矿山周边的草原生态环境。

10 严格监管矿石爆破及出矿全过程

三维卡车调度系统结合视频监控系统,现场施工质量巡查相辅助,对卡车作业全过程及现场施工质量进行监督,对临时卸矿进行堆存,并及时组织供矿;对现场爆堆铲装清底作业进行检查,确保每一个爆堆都按照矿岩类别及去向铲装干净。

11 签发爆堆铲装指令

爆堆铲装前必须签发爆堆铲装指令,确保爆堆按照设计铲装,尤其是矿岩混爆爆堆,必须保证上盘铲装。爆堆铲装指令包括爆堆位置、矿块品位、矿岩去向、施工方案(包括夹石剔除、小型矿体回收等)、挡墙修筑等信息,需由采矿厂(采矿车间)地质、采矿、安全管理、生产管理四方签发,以便确保铲装作业按照设计安全施工,加强生产管理,增强损失贫化管控力度。

12 编制损失贫化管理办法

每年年初根据年度生产作业计划编制本年度的损失贫化管理办法,主要包括生产技术部与采矿厂(采矿车间)各自的职责、地测采三个专业的技术和管理分工、矿石种类的判定、铜钼折算系数、损失贫化计算范围和计算方法、损失贫化设计与施工监督、损失贫化计算图绘制标准、损失贫化管理奖惩制度等。

13 建立损失贫化管理台账

建立采剥验收管理数据库,将每一单体块段的验收数据与损失贫化数据录入数据库,可以根据需要,按块段、台阶及月度和年度等时间段进行一键式统计和查询并生成报表,便于数据管理、查询与输出。

14 结语

乌山铜钼矿以提高地质模型精度为基础,以矿岩分穿分爆为设计目标,以岩石爆破移动规律研究为依据,开展科技创新和精细化管理,利用数字化采矿生产管控系统对生产全过程进行监督与管理,建立了一套科学的损失贫化管控体系,将历年来的损失率控制在1.5%以下,贫化率控制在1.2%以下。这对于年处理矿量2475万吨的乌山铜钼矿来说,损失贫化的有效管控创造了巨大的经济效益。