PG9171E燃气轮机排气框架冷却风机国产化研究及应用

2019-08-13洪亚光殷春宏陈思同

洪亚光, 殷春宏, 陈思同

(1. 江苏华电吴江热电有限公司,江苏苏州 215221; 2. 南京龙源环保有限公司,南京 210012)

某电厂配备2台180 MW的热电联产机组,燃气轮机(简称燃机)为美国通用(GE)公司的PG9171E机型。机组投运以来,多次发生由于排气框架冷却风机故障引起的燃机降负荷异常,这些异常表明PG9171E燃机重要辅机设备排气框架冷却风机的非冗余设计缺陷,对设备运行的安全性与稳定性提出了一定的挑战。

基于透平通道与相关部件的冷却,燃机配备了2台50%容量的排气框架冷却风机。在燃机正常运行中,其提供足量冷却风以防止透平缸外层与排气框架超温蠕变。2台风机同时运行,一旦风机由于故障引起冷却风量减少或者风机停运,则排气框架与透平缸就会因为冷却风量骤减而局部超温过热,直接影响相关材料的运行寿命[1]。因此,排气框架冷却风机稳定与否直接决定着机组运行的安全性。笔者对设备原设计问题进行深入分析,掌握相关设备构成与运行控制原理,进行合理化设备改造以期消除该重大设备隐患。

1 系统概况

1.1 GE公司设计思路

PG9171E燃机配备2台排气框架冷却风机,风机容量相等,均为50%需求冷却风量。每台风机出口依次安装压力开关与防窜风逆止阀。在机组启动时,2台风机根据逻辑设置依次启动,当出口风压满足压力开关63TK逻辑判断,压力开关动作,逻辑判定风机启动成功运行正常,燃机进入升负荷过程[2]。

关于排气框架冷却风机故障保护在燃机控制系统(Mark Ⅵe)的控制逻辑进行了设定,为燃机重要辅机故障保护。逻辑表述如下:当1台运行风机由于故障引起相应出口风压与风量降低,直至出口压力低于压力开关63TK逻辑判断值(3.73 kPa)时,逻辑判断风机故障,同时操作画面显示报警,此时需要运行监盘人员手动降负荷以保证燃机排气温度低于490 ℃,同时观察燃机其他重要运行数据是否异常。假设2台风机相应压力开关63TK-1与63TK-2同时动作,即2台风机均处于故障状态,为确保燃机设备的安全,机组自动降负荷以完成停机过程。

1.2 存在的问题

对于设备安全而言,正常运行时,燃机透平缸与排气框架等相关部件处于高温区域,一旦冷却风量由于风机故障骤减甚至消失,局部过热的透平缸与排气框架将会出现热变形,引起动静碰摩、振动加剧等异常,继而引发燃机叶片出现不可逆损伤形成重大设备事故。对于辅机设计而言,GE公司关于燃机其他通风冷却风机均采用一用一备策略,同时在9F机型操作维护手册中,就排气框架冷却风机亦是要求冗余配置[3]。经调研同类型机组的燃机电厂后发现,针对该项设计缺陷,电厂大多制定排气框架冷却风机故障的紧急应对措施以降低风机故障引发损失,但并未真正消除该重大设备隐患,机组仍处于带病运行状态。

2 技术改造

排气框架冷却风机系统本质上的问题是冷却风总容量不足。通过增加1台50%容量的风机以提高冷却风量。查阅资料发现,燃机原配风机为美国Illinois Blower公司制造,价格高昂且无议价空间,基础资料欠缺,不利于新增风机选型。同时,新增风机涉及风机风道流动改变,由此将会引起紊流与跑风等现象,而Mark Ⅵe存在不少技术难点。2台风机控制逻辑与3台风机控制逻辑并非简单的叠加,其涉及风机启停控制、故障逻辑切换与参数修改等技术相关的多学科交叉,需要各专业人员进行深入研究与讨论。

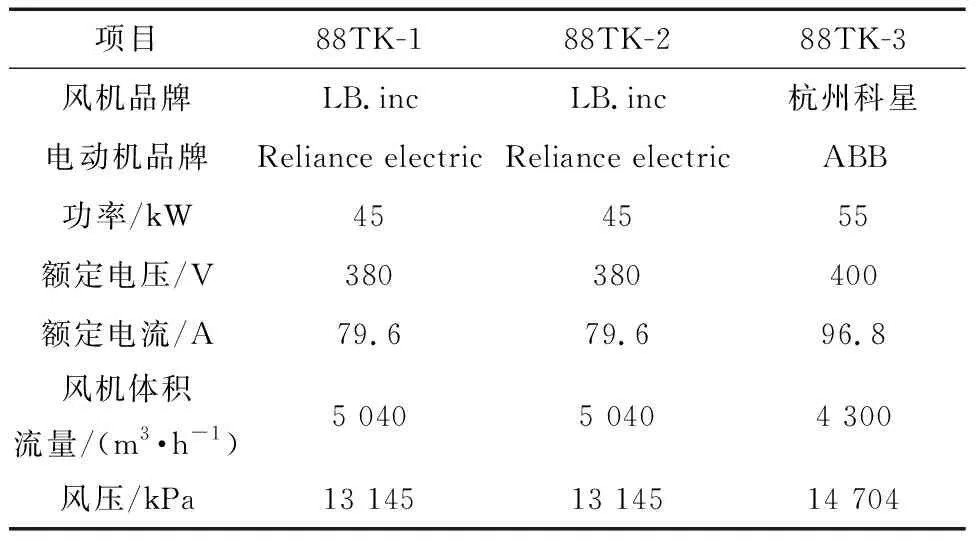

2.1 设备选型

新增风机优先考虑国产设备,在查阅原厂风机资料时,技术人员发现厂家说明书与现场实际严重不符,风机参数缺失。而进口风机采购存在交货期长、技术资料保密、价格昂贵等诸多弊端。现场风机性能测试表明该型号风机参数均属于常规区间,并无特殊要求,调研后,最终决定采用国产GTVF型风机,其主要参数与原进口风机对比见表1,新增88TK-3风机额定体积流量为4 300~10 672 m3/h,风压为10 189~14 704 Pa,与原进口风机基本相同。

表1 风机参数对比

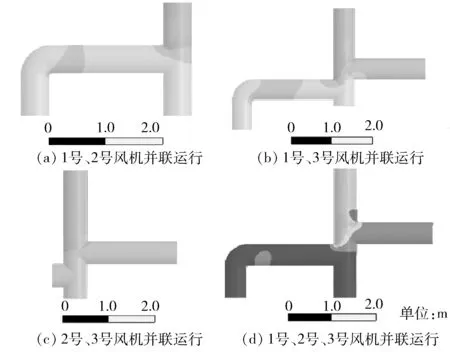

2.2 流场分析

根据性能试验结果与风机参数,采用计算流体动力学(CFD)寻找合理的风机与管道布置点,减少风道压损,避免风路死点。图1为4种工况的静压分布,计算结果显示1号、2号风机出口单根支管中比压降为32 Pa/m,3号风机出口单根支管流动比压降为23 Pa/m;1号、2号风机并联运行时混合管道比压降为125 Pa/m;1号、3号风机并联运行时混合管道比压降为107 Pa/m;3台风机同时运行时比压降为254 Pa/m。过高的空气流速是管道压降升高的直接原因;同时,在混合接头处的局部阻力损失也较大,4种工况分别为1 240 Pa、1 208 Pa、1 129 Pa、3 700 Pa。混合处的局部阻力远大于常规三通的局部阻力(20~100 Pa),因此需要对管径进行调整,新风机接入应适当扩口以改善流动特性。

图1 风机出口压力分布

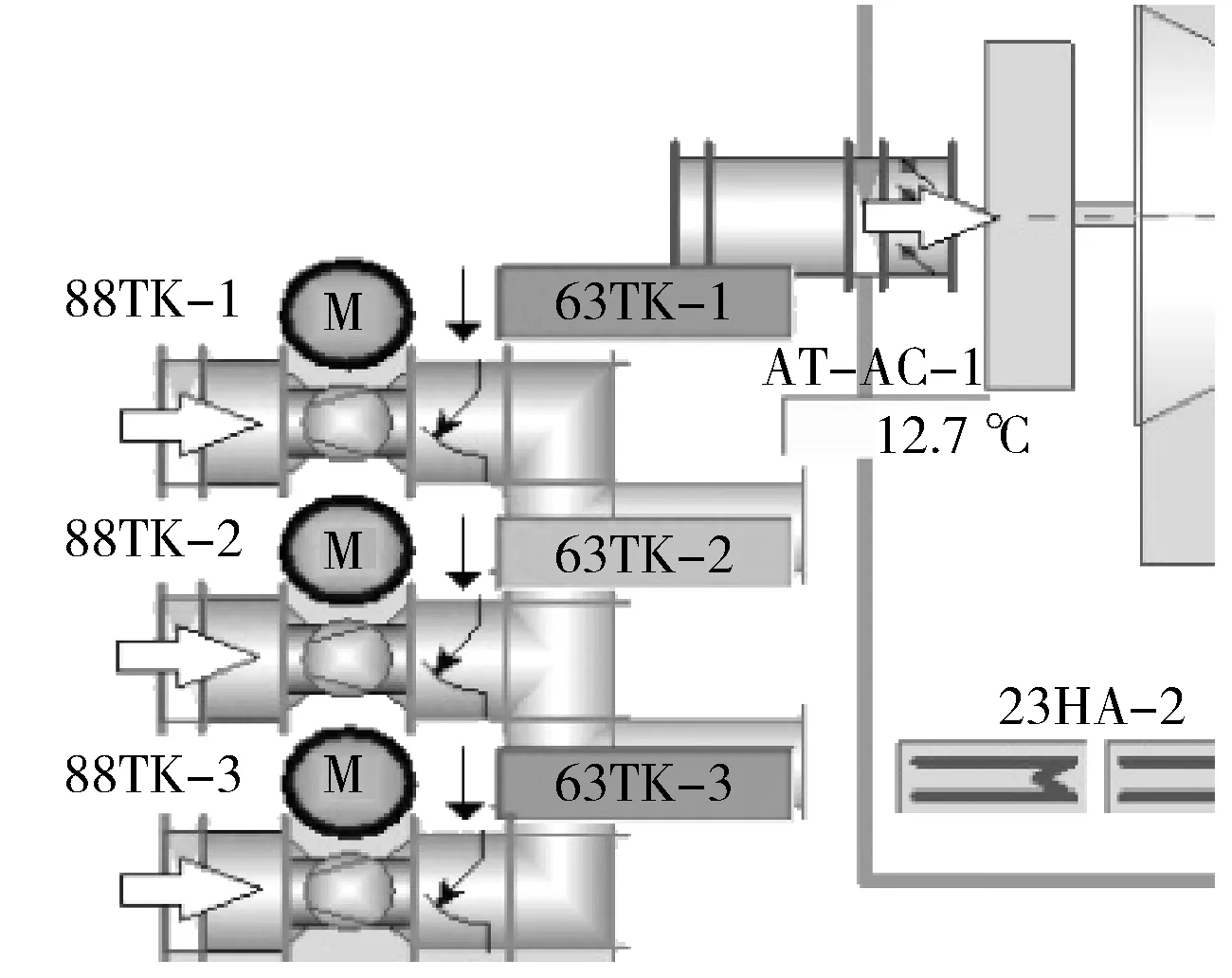

2.3 现场改造

根据分析结果确认新装风机管道接口位置,确定电机标高、顺风路流向,依次加装风机电机、离心风机(88TK-3)、出口压力开关(63TK-3)、出口逆止阀(VCK7-3)与风机母管连接管道。现排气框架冷却系统见图2,所有焊接采用氩弧焊,避免焊渣进入燃机透平内部造成叶片击伤等损害。

图2 优化后框架冷却系统图

在综合现场空间与机组大修需求后,新增风机88TK-3平行布置于原排气框架冷却风机小室外侧。同时,新增风机模块小室与独立防雨隔音罩以降低风机运行噪声。原装风机88TK-1、88TK-2进口存在调节挡板,考虑节流损失,新装88TK-3取消进口挡板,加装进口滤网。

2.4 控制逻辑修改

为了提高机组运行时的稳定性,在原设计基础上给每台燃机增设1台TK风机(88TK-3),3台风机联合控制逻辑设计基于下述4点:

(1) 机组启动时,运行人员自行选择1台风机作为备用,其余2台为待运行风机。为提高风机使用的均衡性以合理安排检修计划,运行人员需轮流设置备用风机,以免出现风机运行时间严重不均的现象。

(2) 风机启动时,如果任意1台风机出风压力在5 s内未达到设定值3.73 kPa,则发出风机故障报警,同时启动备用风机。

(3) 机组运行中,当1台风机出风压力低于设定值3.73 kPa,压力开关动作,发出故障报警,故障风机停运,同时启动备用风机。

(4) 当3台风机同时故障时,延迟5 s后,燃机进入自动降负荷过程。

热控人员完成具体组态配置与运行操作界面修改,图3为修改后界面显示。

图3 修改后界面

3 优化试验分析

现场安装工作完成后,进行新增风机单机性能试验,振动、轴承温度、风压、风量等参数无异常后风机在机组运行过程中完成联合试运行试验,以考察风机联锁保护与切换实际情况。为防止异常引起机组停运,在机组停机前进行试验,现场人员手动任意关闭在运风机中的一台,观察备用风机是否正常联锁启动,记录联锁启动前后燃机排气温度与轮间温度,记录3号轴承室环境温度。如备用风机无法联锁启动,机组自动进入停机程序,查明原因后重新试验。试验时严禁投IGV(进气导叶)温控。

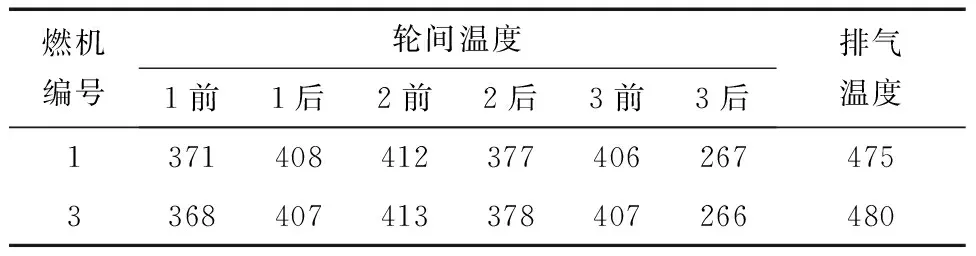

风机试验工况见表2。

表2 风机试验工况

试验结果表明,上述6种工况所测数据规律大体相同。现以88TK-1、88TK-2为在运风机数据,88TK-1、88TK-3为联锁风机数据,即工况1为例,工况1运行数据见表3和表4。试验数据比较分析发现,备用风机能够成功完成联锁启动,燃机重要运行参数无明显变化趋势,整个联锁过程,燃机运行稳定可靠,达到优化改造目的。

表3 在运风机(88TK-1和88TK-2)数据 ℃

表4 联锁风机(88TK-1和88TK-3)数据 ℃

4 效益分析

此次排气框架冷却系统优化在安全方面,通过增设冗余风机,能够有效避免由于风机故障造成的机组非正常停机,消除了机组原带重大设备隐患,确保机组的安全与稳定运行;在经济效益方面,直接避免了由于非正常停机带来的经济损失。

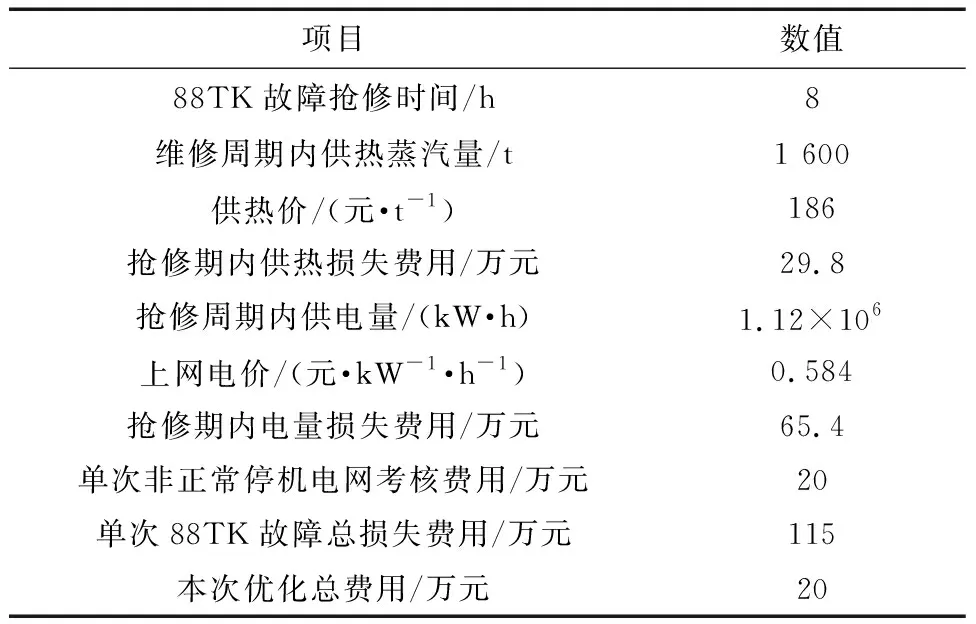

假设在运机组由于88TK故障被迫停运而备用机组并网所需时间约为8 h,即为故障抢修期。单次非正常停机造成损失见表5,主要包括:上网电量损失、供热损失、电网考核、用热企业停产索赔,其中,用热企业由于热源中断造成的停产索赔数额巨大,难以估计。

表5 经济效益分析

从表5可以看出:由于88TK故障引起机组非正常停机单次损失高达115万元,除此之外,面临的用热企业停产索赔电厂将无力承担,而此次优化改造共计花费20万元。

同时,GE公司Mark Ⅵe控制系统逻辑修改报价80万元,通过自行修改直接节约投入,逻辑修改技术在广泛市场空间下极具经济性。

5 结语

GE公司原排气框架冷却风机设计对机组安全运行带来了极大的安全隐患。在进行可行性分析后提出增加1台50%容量风机优化运行方案,通过CFD流场模拟确定新增风机合理安置位置,针对3台风机协调运行,自行完善GE公司原有设计逻辑,确保风机间切换顺畅,机组运行安全可靠。

新增风机的联合试运行结果表明:冗余备用风机能够在运行风机故障情况下实现联锁启动,联锁切换前后,燃机重要运行状态参数无明显改变,机组运行稳定。通过此次改造优化,排气框架冷却系统仍能在风机故障情况下维持正常运行,排除了原先机组辅机系统设计上存在的安全隐患,大大提高机组运行安全性与可靠性。